- •Предисловие

- •Глава 1. Введение в логистику

- •1.1. Сущность и принципиальные положения логистики

- •1.2. Исторические корни

- •1.3. Понятия и определения

- •1.4. Сферы и функции логистики

- •1.5. Логистические потоки

- •Контрольные вопросы к гл. 1

- •Глава 2. Логистические системы

- •2.1. Общая теория

- •2.2. Типология

- •2.3. Структурные звенья

- •2.4. Транспортная составляющая и ее значение

- •2.5. Участники доставки грузов и пассажиров

- •Контрольные вопросы к гл. 2

- •Глава 3. Логистические возможности оптимизации перевозок

- •3.1. Критерии и принципы оптимизации

- •3.2. Экспедиторские услуги

- •3.3. Оценка качества транспортных и экспедиторских услуг

- •3.4. Система фирменного транспортного обслуживания

- •3.5. Перевозки с участием различных видов транспорта и их взаимодействие

- •3.6. Грузовые тарифы

- •3.7. Внешнеторговые перевозки грузов

- •3.8. Международные транспортные коридоры

- •3.9. Мультимодальные перевозки, транспортные узлы и логистические центры

- •Контрольные вопросы к главе 3

- •Глава 4. Склады и терминалы в логистических транспортных системах

- •4.1. Назначение, разновидности и функции складов

- •4.2. Принципы формирования и дислокации складской сети

- •4.3. Координация развития и взаимодействие в работе складов и транспорта

- •4.4. Технология складской обработки грузов

- •4.5. Грузовые терминалы и склады таможенного контроля

- •Глава 5. Запасы материальных ресурсов, их оптимизация и управление

- •5.1. Виды запасов

- •5.2. Затраты на содержание запасов

- •5.3. Логистические методы управления запасами

- •5.4. Управление запасами в транспортных структурах

- •Контрольные вопросы к главе 5

- •Глава 6. Маркетинг транспортно-складских услуг

- •6.1. Понятия и определения

- •6.2. Анализ транспортного и складского рынков

- •6.3. Маркетинговый подход к ценообразованию

- •6.4. Связь маркетинга и логистики

- •Контрольные вопросы к главе 6

- •Глава 7. Логистические аспекты тары

- •7.2. Виды и выбор тары и упаковки

- •7.3. Укрупненные грузовые единицы (модули)

- •7.4. Информационная функция упаковки

- •7.5. Пакетирование и контейнеризация грузов

- •7.6. Организация контейнерных и контрейлерных перевозок

- •Контрольные вопросы к главе 7

- •Глава 8. Управление цепями поставок

- •8.1. Концепция и организационная структура

- •8.2. Модели управления

- •Контрольные вопросы к главе 8

- •Глава 9. Информационные технологии и системы

- •9.1. Общая классификация информационных

- •Потоков в логистике

- •9.2. Моделирование информационных технологий

- •9.3. Информационные системы

- •Контрольные вопросы к главе 9

- •Глава 10. Будущее логистики

- •Глава 11. Практикум по логистике

- •11.1. Примеры решения задач

- •11.2. Рекомендуемые темы учебных докладов и рефератов

- •Список литературы

- •Содержание

- •Глава 1. Введение в логистику 4

- •Глава 2. Логистические системы 20

- •Глава 3. Логистические возможности

- •107078, Москва, Басманный пер., д. 6

- •142300, Московская обл., г. Чехов, ул. Полиграфистов, д. 1

4.4. Технология складской обработки грузов

Для современной мировой экономики характерна тенденция ускорения товарообращения и снижения логистических затрат. Один из «рецептов» реализации этой тенденции проявляется в стремлении сократить число складов на пути продвижения товарно-материальных ресурсов (ТМР) к их потребителям. Такое стремление породило лозунги «Пустые склады — полные грузовики», «Нет складов — нет затрат».

Однако мировая практика товарообращения показывает, что полностью отказаться от складских услуг как в настоящее время, так и в обозримом будущем невозможно. Необходимо накопление запасов ТМР перед тем как переместить их на значительные расстояния, необходимо распределять ТМР на рынках сбыта, обеспечивать их временное хранение в пунктах перевалки с одного вида транспорта на другой и преобразование потоков ТМР в ходе

их продвижения от мест производства к местам потребления. Другими словами, для удовлетворения указанных потребностей нужны склады как объекты логистической инфраструктуры, выполняющие следующие функции: прием и учет поступающих партий ТМР, их размещение для временного хранения в складских зонах, защита от порчи, утраты и естественной убыли, формирование (комплектация) новых партий ТМР и отгрузка потребителям.

Важнейшее условие внедрения рациональной складской технологии — минимизация числа складских операций. Это требование базируется на формировании оптимальных грузовых модулей в виде блок-пакетов ТМР на стандартных товароносителях (плоские, стоечные, ящичные поддоны или кассеты). Единые грузовые модули для транспортных и складских звеньев логистических цепей обеспечивают их взаимосвязь, ускоряя и удешевляя продвижение, обработку и учет ТМР.

На любом складе существует технологический процесс, которым регламентируется порядок выполнения указанных функций, связанных с ними процедур и операций. Этот порядок отражается в технологических картах. Ими определяются характеристики, условия и этапы выполнения процедур и операций, их содержание, потребные затраты труда и времени, профессиональный состав и число участников, используемые средства труда, правила оформления складской документации и отражение хода работ и затрат в информационной базе данных.

Логистический подход, увязывающий все этапы и операции складского процесса, разрабатывается с целью оптимизации применяемых технологий и минимизации затрат. Он должен охватывать как внешние (транспортные), так и внутрискладские перемещения ТМР. Этот процесс получил отражение в структурной схеме на рис. 16.

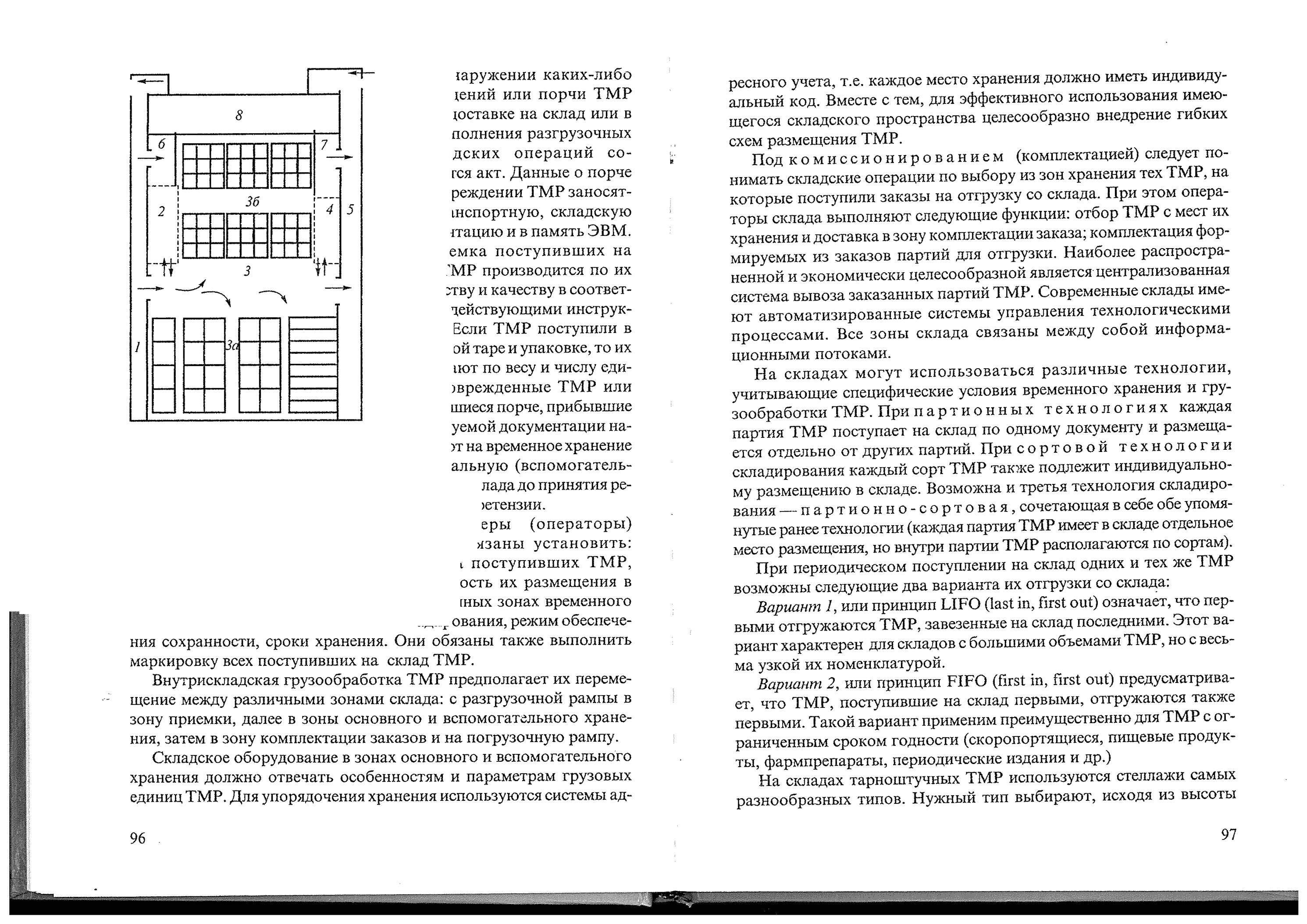

Склад обычно подразделяется на несколько зон: разгрузки транспортных средств с поступившими ТМР; приемки, контроля ТМР и документации; основного и вспомогательного размещения ТМР; комплектации заказов, оформления отгружаемых по заказам ресурсов; загрузки транспортных средств; зоны административных и подсобных помещений. Примерная схема формирования зон обработки и временного хранения ТМР на складе представлена на рис. 17.

Поступление ТМР на склад предполагает последовательное осуществление операций: подача прибывшего транспортного сред-

Рис. 16. Логистический процесс перемещения ТМР на складе

ства к месту его разгрузки; снятие пломб и замков, выгрузка поступивших ТМР из транспортного средства; осмотр и проверка ТМР, а также сопроводительных документов, обеспечение учета ТМР, их документальное оформление, фиксирование информации в ЭВМ. Отсутствие транспортно-сопроводительных документов, нарушение пломб, недостатки тары и упаковки не могут служить основанием для прекращения или отказа в приемке ТМР на склад.

П ри

обнаружении каких-либо повреждений или

порчи ТМР при их доставке на склад или

в ходе выполнения разгрузочных и

складских операций составляется

акт. Данные о порче или повреждении ТМР

заносятся в транспортную, складскую

документацию и в память ЭВМ.

ри

обнаружении каких-либо повреждений или

порчи ТМР при их доставке на склад или

в ходе выполнения разгрузочных и

складских операций составляется

акт. Данные о порче или повреждении ТМР

заносятся в транспортную, складскую

документацию и в память ЭВМ.

П

Рис. 17. Формирование зон обработки и временного хранения ТМР на складе:

1 — железнодорожная рампа (зона разгрузки); 2 — зона приемки; 3 — зона основного хранения (3 а — стеллажного, 3 б — штабельного); 4 — зона комплектации; 5 — автомобильная рампа (зона отгрузки); 6— экспедиция приемки; 7 — экспедиция отправления; 8 — административные и вспомогательные помещения

риемка поступивших на склад ТМР производится по их количеству и качеству в соответствии с действующими инструкциями. Если ТМР поступили в исправной таре и упаковке, то их принимают по весу и числу единиц. Поврежденные ТМР или подвергшиеся порче, прибывшие без требуемой документации направляют на временное хранение в специальную (вспомогательную) зону склада до принятия решения по претензии.Менеджеры (операторы) склада обязаны установить: свойства поступивших ТМР, возможность их размещения в тех или иных зонах временного складирования, режим обеспечения сохранности, сроки хранения. Они обязаны также выполнить маркировку всех поступивших на склад ТМР.

Внутрискладская грузообработка ТМР предполагает их перемещение между различными зонами склада: с разгрузочной рампы в зону приемки, далее в зоны основного и вспомогательного хранения, затем в зону комплектации заказов и на погрузочную рампу.

Складское оборудование в зонах основного и вспомогательного хранения должно отвечать особенностям и параметрам грузовых единиц ТМР. Для упорядочения хранения используются системы адресного учета, т.е. каждое место хранения должно иметь индивидуальный код. Вместе с тем, для эффективного использования имеющегося складского пространства целесообразно внедрение гибких схем размещения ТМР.

Под комиссионированием (комплектацией) следует понимать складские операции по выбору из зон хранения тех ТМР, на которые поступили заказы на отгрузку со склада. При этом операторы склада выполняют следующие функции: отбор ТМР с мест их хранения и доставка в зону комплектации заказа; комплектация формируемых из заказов партий для отгрузки. Наиболее распространенной и экономически целесообразной является централизованная система вывоза заказанных партий ТМР. Современные склады имеют автоматизированные системы управления технологическими процессами. Все зоны склада связаны между собой информационными потоками.

На складах могут использоваться различные технологии, учитывающие специфические условия временного хранения и гру-зообработки ТМР. При партионных технологиях каждая партия ТМР поступает на склад по одному документу и размещается отдельно от других партий. При сортовой технологии складирования каждый сорт ТМР также подлежит индивидуальному размещению в складе. Возможна и третья технология складирования — партионно-сортовая, сочетающая в себе обе упомянутые ранее технологии (каждая партия ТМР имеет в складе отдельное место размещения, но внутри партии ТМР располагаются по сортам).

При периодическом поступлении на склад одних и тех же ТМР возможны следующие два варианта их отгрузки со склада:

Вариант 1, или принцип LIFO (last in, first out) означает, что первыми отгружаются ТМР, завезенные на склад последними. Этот вариант характерен для складов с большими объемами ТМР, но с весьма узкой их номенклатурой.

Вариант 2, или принцип FIFO (first in, first out) предусматривает, что ТМР, поступившие на склад первыми, отгружаются также первыми. Такой вариант применим преимущественно для ТМР с ограниченным сроком годности (скоропортящиеся, пищевые продукты, фармпрепараты, периодические издания и др.)

На складах тарно-штучных ТМР используются стеллажи самых разнообразных типов. Нужный тип выбирают, исходя из высоты

складских помещений, параметров единиц хранения, видов складской техники, используемой для установки на стеллажи единиц хранения и снятия их со стеллажей.

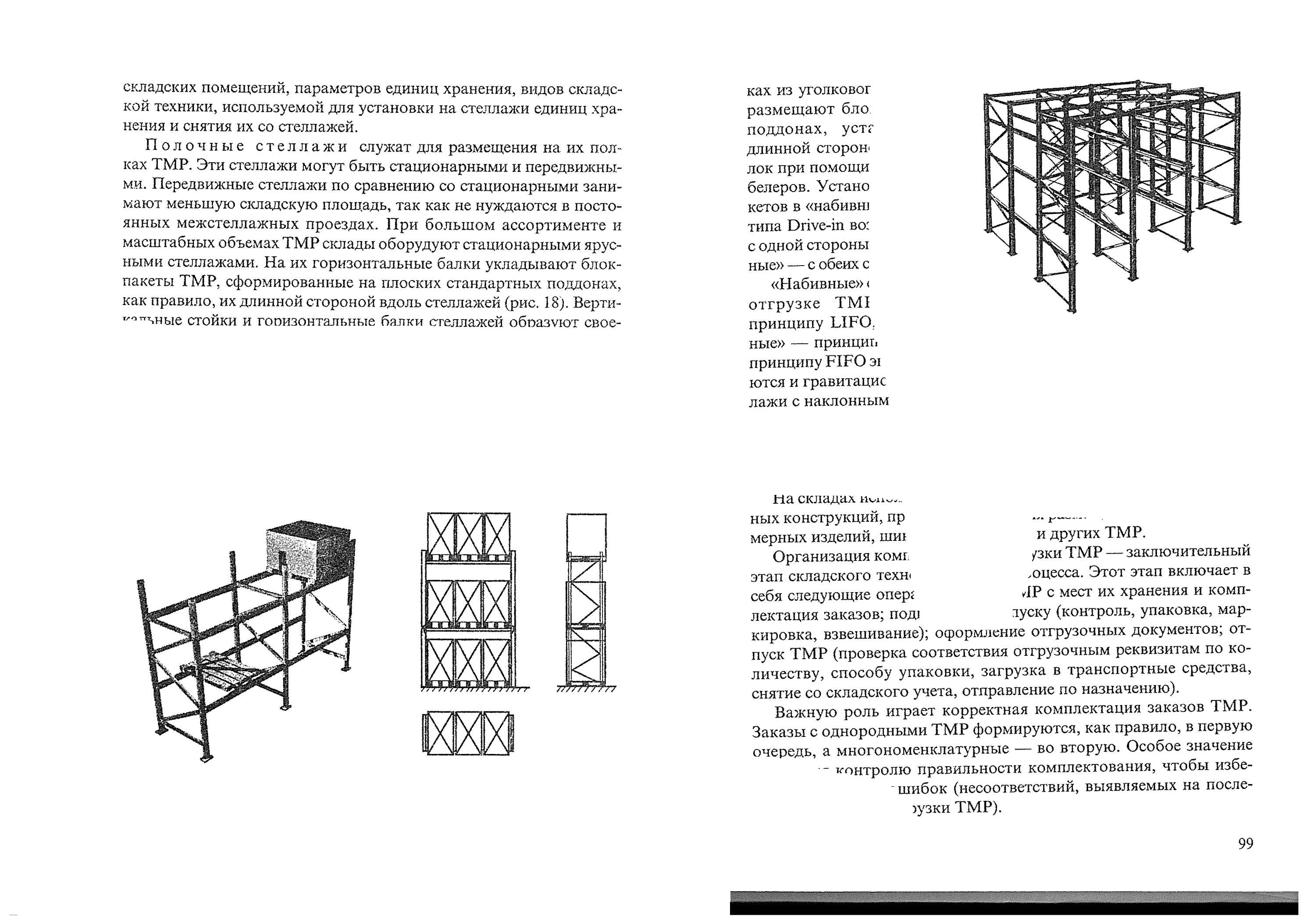

Полочные стеллажи служат для размещения на их полках ТМР. Эти стеллажи могут быть стационарными и передвижными. Передвижные стеллажи по сравнению со стационарными занимают меньшую складскую площадь, так как не нуждаются в постоянных межстеллажных проездах. При большом ассортименте и масштабных объемах ТМР склады оборудуют стационарными ярусными стеллажами. На их горизонтальные балки укладывают блок-пакеты ТМР, сформированные на плоских стандартных поддонах, как правило, их длинной стороной вдоль стеллажей (рис. 18). Вертикальные стойки и горизонтальные балки стеллажей образуют своеобразные ячейки для блок-пакетов. Подобные стеллажные конструкции могут быть не только стационарными, но и передвижными.

Блок-пакеты ТМР на поддонах можно разместить и на стеллажах типа Drive-in. Стеллажи такой конструкции в России называют «набивными» или «проходными» (рис. 19). Расстояние между их смежными вертикальными стойками соответствует ширине блок-пакета на поддоне. На стойках по горизонтали в несколько ярусов закреплен уголковый профиль. В коридоре, образованном вертикальными стойками, на консольных пол-

Рис. 18. Стационарные стеллажи для размещения блок-пакетов ТМР

на плоских поддонах

к ах из уголкового профиля и размещают блок-пакеты на поддонах, устанавливают длинной стороной вдоль полок при помощи электроштабелеров. Установка блок-пакетов в «набивные» стеллажи типа Drive-in возможна лишь с одной стороны, а в «проходные» — с обеих сторон.

«

Рис. 19. Конструктивное исполнение проходных (набивных) стеллажей

Набивные» стеллажи при отгрузке ТМР отвечают принципу LIFO, а «проходные» — принципу FIFO. По принципу FIFO эксплуатируются и гравитационные стеллажи с наклонными (под небольшим углом) роликовыми дорожками, на которые устанавливают поддоны с блок-пакетами ТМР. Блок-пакеты, установленные электропогрузчиком или электроштабелером с одной стороны гравитационного стеллажа, съезжают под действием силы тяжести к другой стороне этого стеллажа.

На складах используются и другие специфические виды стеллажных конструкций, предназначенные для размещения на них длинномерных изделий, шин, бочек, рулонов и других ТМР.

Организация комплектации и отгрузки ТМР — заключительный этап складского технологического процесса. Этот этап включает в себя следующие операции: отбор ТМР с мест их хранения и комплектация заказов; подготовка к отпуску (контроль, упаковка, маркировка, взвешивание); оформление отгрузочных документов; отпуск ТМР (проверка соответствия отгрузочным реквизитам по количеству, способу упаковки, загрузка в транспортные средства, снятие со складского учета, отправление по назначению).

Важную роль играет корректная комплектация заказов ТМР. Заказы с однородными ТМР формируются, как правило, в первую очередь, а многономенклатурные — во вторую. Особое значение придается контролю правильности комплектования, чтобы избежать возможных ошибок (несоответствий, выявляемых на последующих стадиях отгрузки ТМР).

Суммарные логистические затраты на складах включают в себя следующие составляющие:

расходы, связанные с содержанием, ремонтом и амортизацией складских зданий и сооружений;

расходы, связанные с содержанием, ремонтом и амортизацией складского оборудования (средств механизации и автоматизации подъемно-транспортных операций, поддонов, весоизмерительной, упаковочной, вычислительной и организационной, противопожарной техники, мебели, средств оперативной связи и телекоммуникаций);

затраты по приобретению электроэнергии, топлива, вспомогательных материалов;

зарплата складского персонала и оплата охранных услуг.

Стоимость складских услуг, приведенная к одной тонне ТМР, представляет собой отношение суммарных годовых логистических затрат (Qлс) к общегодовому объему ТМР в тоннах, принятых, обработанных и выданных складом (Qгод). На величины этих двух показателей оказывают влияние сроки нахождения ТМР на складе. Чем больше эти сроки, тем, как правило, ниже значения Qлс и Qгод. При альтернативном выборе технологий складирования оптимальным считается вариант, обеспечивающий наименьшие логистические затраты при полном удовлетворении запросов и нужд потребителей складских услуг.