- •Глава I.

- •Глава II.

- •Глава III. Термодеструктивные процессы 36

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VII.

- •Глава VIII.

- •Глава IX.

- •Глава X.

- •Глава XI.

- •Глава XII.

- •Глава XIII.

- •Глава XIV.

- •Предисловие

- •Условные обозначения на схемах технологических установок

- •Глава I Подготовка нефтей к переработке

- •Установка стабилизации нефтей на промысле

- •Установка обессоливания и обезвоживания нефтей на нпз

- •Глава II Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов

- •Установка атмосферной перегонки нефти

- •Установка атмосферно-вакуумной перегонки нефти

- •Установка вторичной перегонки бензинового дистиллята

- •Атмосферно-вакуумная установка с секцией вторичной перегонки бензина

- •Установка двухступенчатой вакуумной перегонки мазута

- •Установка вакуумной перегонки для разделения масляных фракций, гачей и петролатумов

- •Глава III Термодеструктивные процессы Установки висбрекинга тяжелого сырья

- •Установки деструктивной перегонки мазутов и гудронов

- •Установка термического крекинга для производства термогазойля

- •Установка замедленного коксования в необогреваемых камерах

- •Установка непрерывного коксования в псевдоожиженном слое кокса (термоконтактный крекинг)

- •Установка пиролиза нефтяного сырья

- •Глава IV Термокаталитические процессы Каталитический крекинг

- •Установка каталитического крекинга с прямоточным реактором

- •Установка каталитического крекинга 1-а/1-м

- •Каталитический риформинг и изомеризация

- •Установка риформинга со стационарным слоем катализатора

- •Установка риформинга с движущимся слоем платинового катализатора

- •Установка каталитической изомеризации пентанов и гексанов

- •Глава V Гидрогенизационные процессы Гидроочистка и гидрообессеривание

- •Установка гидроочистки дистиллята дизельного топлива

- •Установка гидрокрекинга в стационарном слое катализатора

- •Установка гидрокрекинга с псевдоожиженным слоем катализатора

- •Установка гидродоочистки нефтяных масел

- •Установка гидроочистки керосина с применением высокотемпературной сепарации

- •Гидроочистка тяжелых и вакуумных газойлей

- •Глава VI Разделение и переработка газов Установка очистки углеводородных газов от сероводорода раствором этаноламина

- •Установка сернокислотного алкилирования изобутана бутиленами

- •Установка для производства водорода методом паровой каталитической конверсии легких углеводородов

- •Глава VII Деасфальтизация нефтяных остатков

- •Установка одноступенчатой деасфальтизации гудронов жидким пропаном

- •Установка двухступенчатой деасфальтизации гудронов жидким пропаном

- •Установка деасфальтизации бензином (процесс добен)

- •Глава VIII Очистка масляного сырья избирательными растворителями

- •Установка очистки нефтяных масляных фракций фенолом

- •Установка очистки нефтяных масляных фракций фурфуролом

- •Установка очистки нефтяных остатков парными растворителями без предварительной деасфальтизации сырья

- •Глава IX Депарафинизация и обезмасливание нефтяного сырья Низкотемпературные процессы

- •Установка депарафинизации с двухступенчатым фильтрованием

- •Установка депарафинизации и обезмасливания

- •Установка глубокой депарафинизации масляных рафинатов

- •Установка депарафинизации с применением кристаллизатора смешения

- •Отделение регенерации растворителей из растворов депарафинированного масла, гача или петролатума

- •Депарафинизация с использованием карбамида

- •Установка карбамидной депарафинизации инхп ан АзСср и внипИнефти

- •Установка карбамидной депарафинизации ГрозНии и Грозгипронефтехима

- •Глава X Адсорбционные процессы очистки, доочистки и разделения Установка непрерывной адсорбционной очистки масляного сырья

- •Установка контактной доочистки масел отбеливающими землями

- •Установка «Парекс»

- •Глава XI Производство пластичных смазок Общая характеристика технологических стадий и процессов производства смазок

- •Установка периодического производства мыльных и углеводородных смазок

- •Установка периодического производства мыльных смазок с применением контактора

- •Установка полунепрерывного производства мыльных смазок

- •Установка полунепрерывного производства смазок на сухих мылах

- •Установка непрерывного производства мыльных смазок

- •Установка производства смазок на неорганических загустителях

- •Глава XII Производство битума, технического углерода и других продуктов Битумная установка непрерывного действия колонного типа

- •Битумная установка с реактором змеевикового типа

- •Технологическая схема производства технического углерода термическим разложением и гранулирования «мокрым» способом

- •Установка производства серы из технического сероводорода

- •Установка производства серной кислоты из сероводорода

- •Глава XIII Очистка нефтепродуктов растворами щелочи

- •Очистка углеводородных газов

- •Очистка жидких углеводородов

- •Очистка раствором щелочи с применением катализатора

- •Глава XIV Комбинированные установки производства нефтепродуктов

- •Литература

- •Глава I

- •Глава II

- •Глава III

- •Глава IV

- •Глава V

- •Глава VI

- •Глава VII

- •Глава VIII

- •Глава IX

- •Глава X

- •Глава XI

- •Глава XII

- •Глава XIII

- •Глава XIV

- •Приложение Материальные балансы процессов. Качество сырья и продуктов. Гидрогенизационные процессы получения моторных топлив.

- •Процессы гидрообессеривания деасфальтизатов и мазутов.

- •Гидрогенизационные процессы переработки нефтяных остатков.

- •Гидрогенизационные процессы при получении нефтяных масел.

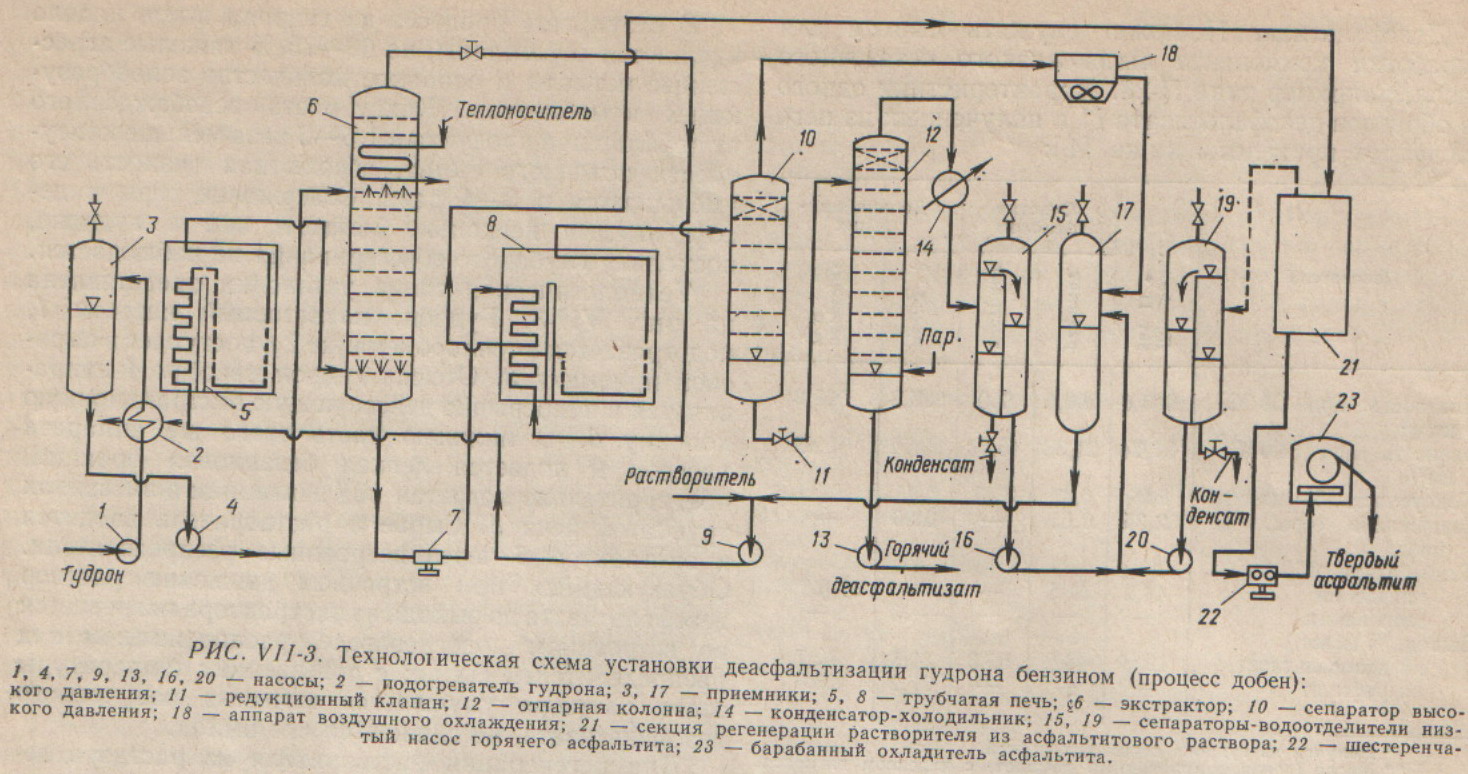

Установка деасфальтизации бензином (процесс добен)

Основное назначение процесса — удаление асфальтенов из гудрона перед его дальнейшей углубленной переработкой, в частности гидрогенизацион-ной. Нефтяной асфальтит может быть подвергнут газификации в схемах безостаточной переработки нефтяного сырья; его используют в производстве нефтяных битумов и большого ассортимента различных нефтехимических продуктов, а также взамен природного асфальтита в производстве различных сплавов и в качестве теплогидроизоляционного материала. При температурах 140—150 °С и давлении 2,2—2,5 МПа при обработке остаточного сырья легкой бензиновой фракцией (технической пентано-вой фракцией) в колонном экстракционном аппарате — экстракторе — образуются два слоя: раствор деасфальтизата (около 70 % масс. бензиновой фракции и 30 % масс. деасфальтизата), который отводится с верха экстрактора, и раствор асфальтита (около 37 % масс. растворителя и 63 % масс. асфальтита), который откачивается из экстрактора снизу. Экстрактор снабжен тарелками из просечно-вытяжного листа. Кратность растворителя к сырью (по объему) составляет примерно 3,5 : 1 при выходе асфальтита в количестве 12—15 % (масс.) на гудрон [121.

В результате процесса из гудрона почти нацело удаляются асфальтены, на 60—75 % тяжелые агрессивные металлы и основное количество золообразу-ющих компонентов. Коксуемость освобожденного от асфальтенов продукта в 1,5—2 раза меньше коксуемости исходного сырья, абсолютная вязкость его уменьшается в 3—4 раза. Содержание серы в де-асфальтизате несколько меньше, чем в гудроне, поскольку глубокого обессеривания не наблюдается.

Технологическая схема установки представлена на рис. VII-3. Гудрон, нагнетаемый насосом 1, подогревается в теплообменнике 2 и поступает в сырьевой приемник 3. Отсюда гудрон насосом 4 направляется в непрерывно действующую экстракционную колонну 6. В нижнюю часть этого же аппарата насосом 9 подается легкая бензиновая фракция, предварительно нагретая под давлением в змеевиках трубчатой печи 5. Сырье и растворитель вводятся в экстрактор 6 через встроенные распределители. Образующийся при встречном движении раствор деасфадьтизата до выхода из экстрактора нагревается во встроенном подогревателе, расположенном над распределителем сырья; с повышением температуры этого раствора улучшается качество получаемого деасфальтизата, но снижается его выход.

Для регенерации растворителя из раствора деасфальтизата используются: радиантные змеевики в печи 8, сепаратор высокого давления 10 и отпарная колонна 12. Под нижнюю тарелку этой колонны подается водяной пар. Основная масса растворителя выделяется в сепараторе 10. Уходящие отсюда пары поступают в аппарат воздушного охлаждения 18; образующийся в нем конденсат легкой бензиновой фракции собирается в приемнике повышенного давления 17. Выходящая из колонны 12 сверху смесь водяных и бензиновых паров конденсируется в водяном конденсаторе-холодильнике 14; смесь двух жидкостей расслаивается в сепараторе-водоотделителе 15. Водный конденсат выводится из левой половины этого аппарата, в правой половине собирается легкий бензин, который насосом 16 направляется в приемник 17.

Секция 21 предназначена для регенерации растворителя из асфальтитового раствора, предварительно нагреваемого в конвекционном змеевике печи 8. Связь секции 21 с приемником 17 осуществляется через сепаратор-водоотделитель 19. Из приемника 17 растворитель насосом 9 через змеевики печи 5 возвращается в экстрактор 6. Жидкий асфальтит подается в барабанный охладитель 23 шестеренчатым насосом 22. Получаемый в охладителе твердый асфальтит выводится с установки.

Технологический режим установки:

Температура, °С сырья при входе в экстрактор растворителя при входе в экстрактор перепад температуры между верхом и низом экстрактора нагрева раствора асфальтита в печи 8 Давление избыточное, МПа в экстракторе 6 в сепараторе 10 в отпарной колонне 12 на выходе раствора асфальтита из змеевика печи 8 |

150-160 130-135 15-20 275-280

2,2-2,5 1,0 0,15-0,20 3,2 |

Часть трубопроводов на установке необходимо обогревать, поскольку асфальтит — высоковязкий продукт. Предусматриваются меры, препятствующие образованию пены. Во избежание заметного разложения асфальтита его смесь с бензиновой фракцией нагревается только в конвекционной камере печи, да и то в прямотоке с газами сгорания.