- •Сооружение газонефтепроводов и газонефтехранилищ

- •Пояснительная записка

- •Тематический план учебной дисциплины

- •Содержание учебной дисциплины

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 1 организация строительства объектов транспорта и

- •Тема 1.1 Нормативно-техническая документация по правилам

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 1.2 Общие понятия о технике и технологии строительства

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 1.3 Организация строительства. Проектно-сметная документация.

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 2 сооружение линейной части магистральных

- •Тема 2.1 Подготовительные работы

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.2 Транспортные работы

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.3 Земляные работы

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.4 Сварочно-монтажные работы в базовых условиях

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.5 Сварочно-монтажные работы в трассовых условиях

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.6 Монтаж запорной арматуры, фасонных частей и захлёстов

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.7 Изоляционно-укладочные работы

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.8 Монтаж установок защиты магистрального трубопровода от коррозии

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.9 Очистка внутренней полости трубопровода

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.10 Гидравлическое испытание трубопровода

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.11 Пневматическое испытание трубопровода

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.12 Ввод в эксплуатацию законченного строительством трубопровода

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 3 сооружение трубопроводов в сложных условиях

- •Тема 3.1 Сооружение трубопроводов в условиях болот

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 3.2 Особенности сооружения трубопроводов в горных условиях

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 3.3 Сооружение магистральных трубопроводов в районах Крайнего Севера

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 4 сооружение переходов через искусственные и

- •Тема 4.1 Сооружение подводных переходов трубопроводов

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 4.2 Сооружение переходов трубопроводов через автомобильные и

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 5 сооружение хранилищ для нефти, нефтепродуктов и газа

- •Тема 5.1 Сооружение резервуаров для хранения нефти и нефтепродуктов

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 5.2 Сооружение газгольдеров

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 5.3 Сооружение подземных хранилищ

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 6. Организация строительных работ при сооружении

- •Тема 6.1 Организация общих строительных работ при сооружении насосных и

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.2 Монтаж блочно-комплектных насосных и компрессорных станций

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.3 Монтаж насосных и газоперекачивающих агрегатов

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.4 Монтаж основного и вспомогательного технологического оборудования

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.5 Монтаж технологических трубопроводов насосных и компрессорных

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 7 аварийные ситуации и их предупреждение

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 8 охрана окружающей среды при сооружении объектов

- •Методические указания

- •Вопросы для самоконтроля

- •4 Задания для контрольной работы

- •5 Методические указания к решению контрольной работы

- •6 Примеры решения контрольных задач

- •5 Список рекомендуемой литературы

5 Методические указания к решению контрольной работы

ЗАДАНИЕ 1: Произвести расчет объема земляных работ при строительстве трубопровода

РЕШЕНИЕ

Параметры земляных сооружений, применяемых при строительстве магистральных трубопроводов (ширина, глубина и откосы траншеи, сечение насыпи и крутизна ее откосов и др.), устанавливают в зависимости от диаметра прокладываемого трубопровода, способа его закрепления, рельефа местности, грунтовых условий и определяют проектом. Размеры траншеи (глубина, ширина по дну, откосы) устанавливают в зависимости от назначения и диаметра трубопровода, характеристики грунтов, гидрогеологических и других условий.

Минимальная ширина траншеи по дну устанавливается СНиП и принимается равной D +300 мм для трубопроводов диаметром до 700 мм (где D - условный диаметр трубопровода) и 1,5D для трубопроводов диаметром 700 мм и более с учетом следующих дополнительных требований:

для трубопроводов диаметром 1200 и 1400 мм при рытье траншей с откосами не круче 1 : 0,5 ширину траншеи по дну допускается уменьшать до величины D +500 мм;

допускается принимать ширину траншей равной ширине рабочего органа землеройной машины, но не менее указанной;

ширина траншеи по дну на кривых участках под гнутые или сварные отводы должна быть равна двухкратной величине по отношению к ширине на прямолинейных участках для обеспечения вписания трубопровода в кривую траншею;

ширина траншеи по дну под балластными грузами или анкерными установками должна быть не менее 2,2D, на участках трубопровода балластируемого грунтом с использованием нетканого синтетического материала, 1,6D.

Глубину траншеи устанавливают из условий предохранения трубопровода от механических повреждений при переезде через него автотранспорта, строительных и сельскохозяйственных машин и назначают равной: для трубопроводов диаметром D до 1000 м - D + 0,8 м; для трубопроводов диаметром 1000 м и более D+1 м; для болотистых грунтов, подлежащих осушению, D +1,1 м; для песчано-барханных грунтов D+1 м от нижних межбарханных оснований; для скальных и болотистых грунтов при отсутствии проезда автотранспорта, строительных и сельскохозяйственных машин Д+ (0,6-0,8) м.

Таблица 1 – Наибольшая допустимая крутизна траншей и котлован в

грунтах естественной влажности

Грунты |

Отношение высоты откоса к его заложению при глубине выемки, м |

||

1,5 |

3 |

5 |

|

Насыпные Песчаные и гравелистые влажные (ненасыщенные) Глинистые: супесь суглинок глина лёссовый сухой Моренные: песчаные и супесчаные суглинистые Скальные: на равнине в горах |

1:0,67 1:0,5

1:0,25 1:0 1:0 1:0

1:0,25 1:0,2

0,2 По проекту |

1:1 1:1

1:0,67 1:0,5 1:0,25 1:0,5

1:0,57 1:0,5

0,2 По проекту |

1:0,25 1:1

1:0,85 1:0,75 1:0,5 1:0,5

1:0,75 1:0,65

0,2 По проекту |

Крутизна откосов траншей под трубопровод и котлованов под трубопроводную арматуру принимается по СНиП (табл. 1). Крутизна откоса – отношение глубины траншеи к проекции образующей стенки на горизонтальную плоскость.

Методы разработки грунтов определяют в зависимости от параметров земляного сооружения и объемов работ, геотехнических характеристик грунтов, классификации грунтов по трудности разработки, местных условий строительства, наличия землеройных машин в строительных организациях.

Расчет объема земляных работ при строительстве

магистральных трубопроводов

Определяется объем земляных работ при разработке траншей с откосами

![]() м3

м3

или

V = (В2 · Н + п · Н2) L, м3,

где В1 – ширина траншеи по верху, м;

В2 - ширина траншеи по низу, м;

L - длина траншеи, м;

Н - глубина траншеи, м:

п - коэффициент откоса (табл. 1)

ЗАДАНИЕ 2: Произвести расчет расхода полимерных лент для изоляции строящегося трубопровода и расстановки трубоукладчиков в изоляционно-укладочной колонне при совмещенном способе производства строительных работ

РЕШЕНИЕ

Изоляционное покрытие стальных трубопроводов независимо от конструкции, методов нанесения, способов укладки, применяемых материалов должно обеспечить защиту нефте-, газо- и нефтепродуктопроводов от подземной (почвенной) и атмосферной коррозии и безаварийную их работу (по причине коррозии) на весь планируемый период эксплуатации. Для защиты трубопроводов от коррозии применяют следующие изоляционные покрытия: битумно-резиновые или битумно-полимерные; из полимерных липких лент (отечественных и импортных); полиэтиленовые, наносимые в заводских условиях; эпоксидные; лакокрасочные.

Изоляционные материалы, применяемые для защиты трубопроводов от коррозии, должны соответствовать требованиям действующих ГОСТ, ОСТ, СНиП и ТУ.

Расчет расхода полимерных лент для изоляции строящегося трубопровода

1.Определяется расход полимерных лент и рулонных материалов для защитной обертки

G = kн kп π D L P, кг

где kн – коэффициент, учитывающий величину нахлеста;

при однослойной изоляции kн = 1,09;

при двухслойной изоляции kн = 2,30 ([6], стр.299)

kп - коэффициент, учитывающий потери изоляционной ленты или оберточного материала при смене рулонов, обрывах, торцовке и т.п.; kп = 1,08;

D – наружный диаметр изолируемого трубопровода, м.;

L - длина изолируемого трубопровода, м.;

P – масса 1 м2 ленты или оберточного материала (табл. 2, 3).

Таблица 2 – Техническая характеристика изоляционных лент

Тип материала (страна изготовитель) |

Толщина, мм. |

Прочность при растяжении единицы ширины, МПа |

Удлинение при разрыве, % |

Масса 1 м2, кг |

||

Общая |

Основы |

Адгезива |

||||

Поликен 980-25 (США) Плайкофлекс 450-25 (США) Тек-Рап 240-25 (США) Нитто 53-635 (Япония) Фурукава Рапко НМ-2 (Япония) Альтене 100-25 (Италия) Пластизол (Югославия) Кил (Болгария) |

0,635 0,635 0,635 0,635

0,640 0,635 0,630 0,630 |

0,330 0,330 0,330 0,380

0,340 0,330 0,330 0,330 |

0,305 0,305 0,305 0,255

0,300 0,305 0,330 0,300 |

0,620 0,625 0,536 0,760

0,7 0,620 0,760 0,6 |

235 400 400 570

500 235 500 230 |

0,664 0,664 0,735 0,692

0,648 0,664 0,655 0,800 |

Обертки |

||||||

Поликен 955-25 (США) Плайкофлекс 650-25 (США) Тек-Рап 260-25 (США) Нитто 56 РА-4 (Япония) Фурукава Репко РВ-2 (Япония) Альтене 205-25 Пластизол (Югославия) |

0,635 0,635 0,635 0,635

0,640 0,635 0,635 |

0,508 0,5 0,5 0,535

0,5 0,508 0,5 |

0,127 0,135 0,135 0,1

0,140 0,127 0,135 |

4,50 4,47 4,47 10

11 4,50 5 |

100 200 200 400

580 100 380 |

0,653 0,640 0,680 0,670

0,633 0,653 0,655 |

Таблица 3 – Техническая характеристика полимерных липких лент

Показатели |

Поливинилхлоридная ПИЛ ТУ 6-05-1801-76 |

Поливинилхлоридная МИЛ ПВХ-СЛ ТУ 51-518-72 |

Полиэтиленовая ПЭЛ |

Ширина рулона, мм Толщина пленки, мм Длина в рулоне, м (не менее) Масса 1 м2, г. Сопротивление разрыву, кгс/см2 (не менее) Относительное удлинение при разрыве, % Удельное электросопротивление при 20ْ С, Омм Морозостойкость, ْс Температура нанесения, ْс Эксплуатация при температуре окружающего воздуха, ْс Приклеивающий состав (клей) |

400, 450, 500 0,3 100 340 100 80 11011 -30 5

-30-50 Перхлорвиниловый |

400-450 0,35 70 360 - - 11010 -20 -12

-20-30 Перхлорвиниловый |

100-500 0,3 150 330 120 100 11016 -25 -25

-20-30 Полиизобутиленовый |

2. Определяется площадь поверхности ленты или оберточного материала на трубе

![]() м2,

м2,

где В – ширина рулонного материала, м.; (табл. 2 и 3 пособия)

п – ширина нахлеста, м. ([6]. стр. 320)

Грунтовка, изоляционное покрытие, армирующий и оберточные материалы наносят на трубопровод за один проход очистной и изоляционной машин.

Изоляционные и оберточные ленты наносят на трубопровод без перекосов, морщин, отвисаний со следующей величиной нахлеста: для однослойного покрытия – не менее 3 см; для двухслойного – на 50 % ширины ленты плюс 3 см.

Расстановка групп трубоукладчиков в изоляционно-укладочной колонне

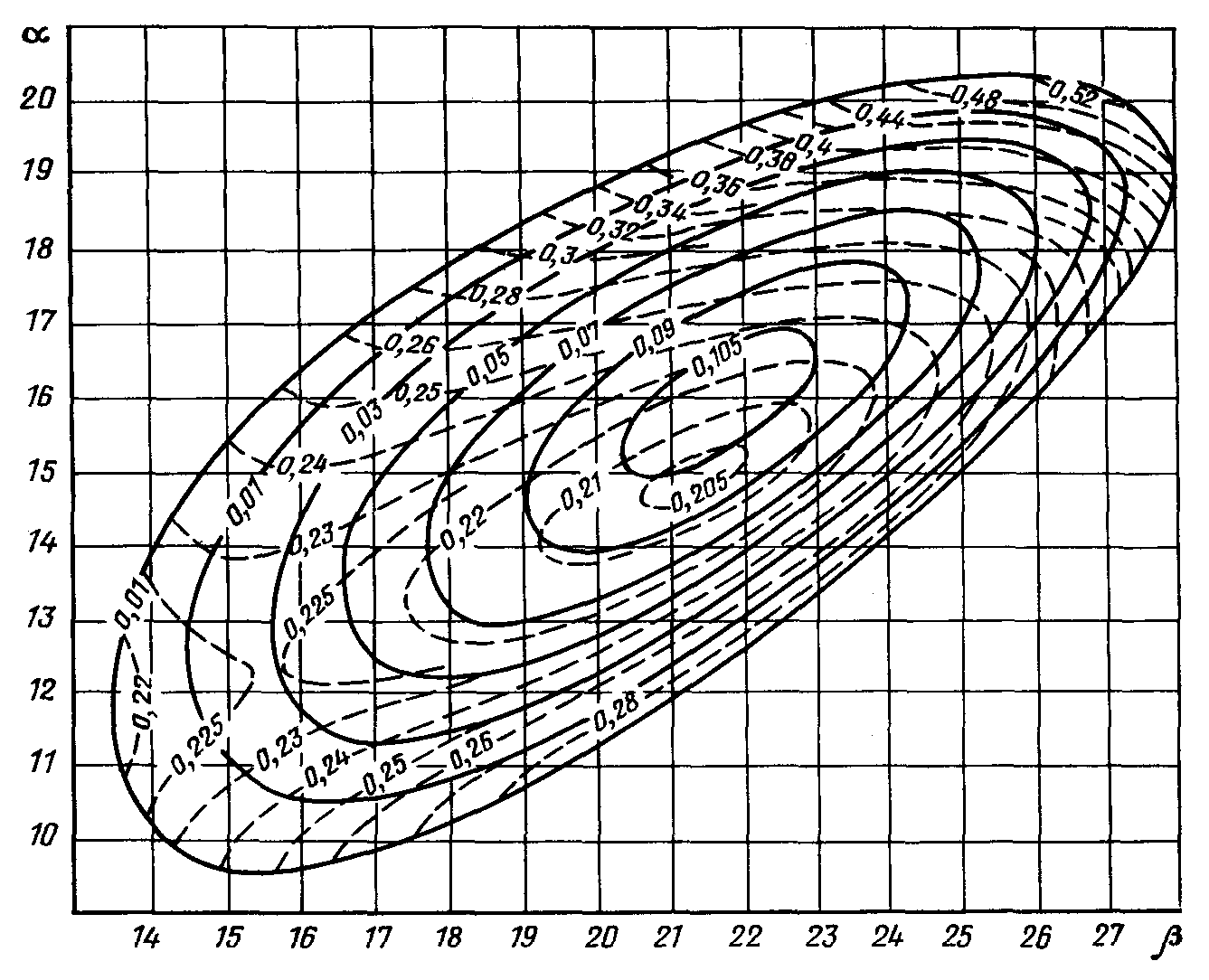

При укладке трубопровода в траншею увеличенной глубины расстановку групп трубоукладчиков в изоляционно-укладочной колонне (при совмещенном способе производства работ) осуществляют с использованием диаграммы, представленной на рис. 1.

1. Определяется масса единицы длины трубопровода

q = π D δ ρст, кг.

где D – условный диаметр трубопровода, см.;

δ – толщина стенки трубопровода, см.;

ρст – плотность стали, кг/см3. Принимается ρст = 0,0078 кг/см3.

2. Задаваясь технологической высотой подъема трубопровода в местах расположения очистной машины hоч (относительно поверхности строительной полосы) и изоляционной машины hиз (относительно дна траншеи), исходя из конкретных условий трассы, определяются значения комплексов

Ι комплекс

–

![]() ;

;

ΙΙ комплекс

–

![]() .

.

По диаграмме по цифровым значениям комплексов находят соответствующие овальные кривые:

Для Ι комплекса из серии сплошных кривых, для ΙΙ комплекса – из серии пунктирных.

Точки пересечения кривых сносят на координатные оси и получают значения параметров α и β.

Получают две точки пересечения, что соответствует двум вариантам расстановки трубоукладчиков.

3. Расчет ведется по двум вариантам, а на заключительном этапе выбирается приемлемый.

Определяются расстояния l1 и l2

![]() м

м

![]()

![]() м

м

где ЕI – жесткость трубопровода на изгиб;

Е – модуль упругости, МПа. Для стали Е = 2,1105 МПа;

I – момент инерции сечения трубопровода,

Рисунок 1 - Диаграмма для определения рациональной расстановки групп

трубоукладчиков в изоляционно-укладочной колонне

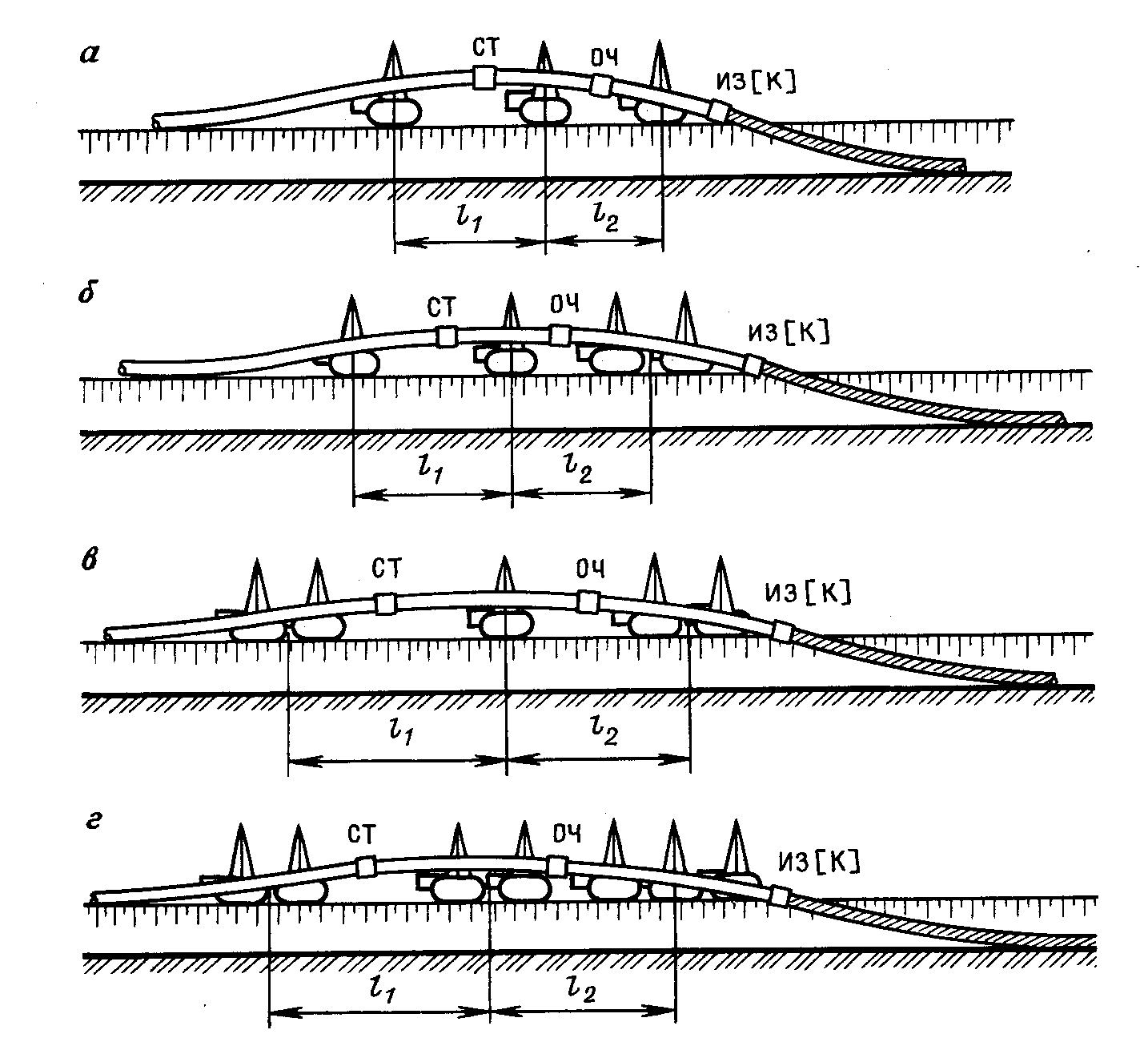

Рисунок 2 - Схемы расположения трубоукладчиков и машин в изоляционно-

укладочной колонне при совмещенном способе производства работ для

трубопроводов различных диаметров

![]()

4. Определяются нагрузки на группы трубоукладчиков

![]()

где Qоч и Qиз - масса очистной и изоляционных машин соответственно; (табл.7, 8)

I, I I, I I I – индексы, обозначающие порядковый номер группы трубоукладчиков по ходу колонны.

5. Определяется допускаемое вертикальное усилие

![]()

Таблица 4 – Расстояние между трубоукладчиками и группами

трубоукладчиков в колонне при совмещенном способе

проведения изоляционно-укладочных работ

Диаметр трубопровода, мм |

Схема (по рис. 7.1) |

Расстояние между трубоукладчиками (группами), м |

Максимально допустимое расстояние между очистной и изоляционной машинами, м |

|

l1 |

l2 |

|||

530 720 – 820 1020 1220 1420 |

а б б в г |

15 – 20 20 – 25 20 – 25 25 – 35 35 - 50 |

10 – 15 15 – 20 15 – 25 20 – 30 30 - 45 |

35 45 50 65 100 |

П р и м е ч а н и я: 1. Расстояние между трубоукладчиками, входящими в одну группу, равно 7-12 м.

2. Очистная машина по схемам "а", "б", "в" (см. рис. 2) может находиться в любом месте пролета, а по схеме "г" (укладке трубопровода диаметром 1420мм) ее положение относительно сопровождающего трубоукладчика ограничено длиной «хобота» и составляет 5-7 м.

3. Изоляционная машина должна быть расположена на расстоянии 4-6 мм позади последнего по ходу колонны трубоукладчика.

4. Восьмой трубоукладчик в колонне при укладке трубопровода диаметром 1420 мм используются на участках трассы со сложными условиями, а в нормальных условиях он является резервным.

где Кдоп – допускаемое вертикальное усилие на крюке трубоукладчика, кН;

kн.ч. – коэффициент надежности по грузоподъемности, учитывающий неровный рельеф местности, kн.ч. = 0,9;

Му – номинальный момент устойчивости трубоукладчика, указываемый в паспорте, ([7], стр.113, табл.23).

а – вылет стрелы, является переменным и изменяется от минимального у первого по ходу работ трубоукладчика К3 ([7], стр.113, табл.23).

Таблица 5 – Грузоподъемные средства для проведения изоляционно-

укладочных работ совмещенным методом

Марка трубоукладчика |

Число трубоукладчиков при диаметре трубопровода, мм |

||||

До 530 |

720-820 |

1020 |

1220 |

1420 |

|

Т – 1224В Т – 3560А Т – 1530В (ТГ-201) ТГ – 502 |

3 - - - |

- - 4 - |

- 2 2 - |

- 2 - 3 |

- - - 7-8 |

![]() м

м

до максимального у последнего трубоукладчика К1.

Используемые для работы в изоляционно-укладочной колонне краны-трубоукладчики ([7], стр.113, табл.23).

Таблица 6 - Техническая характеристика трубоочистных машин

Параметры |

Марка машины |

|||||

ОМЛ8А (ОМЛ8АМ) |

ОМЛ10 (ОМ521) |

ОМЛ4 |

ОМЛ12 |

ОМ121 (ОМ122А |

ОМ1422 |

|

Наружный диаметр очищаемой трубы, мм |

219-325 (159-168) |

325-529 |

631-820 |

1020 |

1220 (1020) |

1420 |

Скорость передвижения машины, м/ч: I II III IV

задний ход |

85 176 322 544

696 |

132 273 496 858 (130; 200; 270; 340) 107 |

100 222 408 690

88 |

90 196 359 650

78 |

163 170 292 945

67 |

100 200 300 300

- |

Частота вращения передних рабочих органов, об/мин |

124 |

107 |

100 |

80 |

65 |

30 |

Частота вращения задних рабочих органов, об/мин I II III IV |

16,15 33,50 61,02 103,00 |

15,5 32,1 58,8 99,4 |

14,3 27,8 53,8 91,6 |

12,8 26,5 48,5 82,0 |

5,64 11,53 21,8 34,2 |

20 - - - |

Продолжение таблицы 6

Параметры |

Марка машины |

|||||

ОМЛ8А (ОМЛ8АМ) |

ОМЛ10 (ОМ521) |

ОМЛ4 |

ОМЛ12 |

ОМ121 (ОМ122А |

ОМ1422 |

|

Емкость грунтовочного бака, л |

115 |

160 |

160 |

160 |

250 |

500 |

Двигатель: тип

мощность, л.с. частота вращения вала, об/мин вид топлива Емкость топливного бака |

ГАЗ-321

40

2000 Бензин 80 |

СМД-7 (СМД-14) 65 (75)

1700 Дизельное 105 |

ЯАЗ-М204 110

2000 Дизельное 105 |

ЯАЗ-М206Б 200

2000 Дизельн 105 |

ЯАЗ-М206Б 200

2000 Дизел. 105 |

АМ-03

130

2000 Дизел. 105 |

Сменный рабочий инструмент: для очистки

для грунтовки |

Скребки, металлические щетки |

Скребки, металлические и волосяные щетки |

Скребки и плоские металлические щетки |

|||

Ковры |

Ковры и травяные щетки |

|||||

Число обслуживающего персонала |

1 |

2 |

2 |

2 |

2 |

1 |

Вес машины, кг |

1662 |

3114 |

4018 |

5860 |

6270 |

12860 |

Габаритные размеры:, мм длина

ширина

высота

|

2760

2635

2274 |

3100 (4000) 3700 (2860) 3000 (2800) |

3225

3870

3200 |

4120

4030

3390 |

4120

4030

3600 |

8100

3250

3970 |

Таблица 7 - Техническая характеристика трубоизоляционных машин

Параметр |

Марка машин |

||||||

С239А |

ИМ17 |

ИМЛ7 |

ИМ121 |

ИМ1422 |

ИЛ1422 |

ИМ321 |

|

Диаметр изолируемого трубопровода, мм |

|||||||

325-529 |

720, 820 |

1020 |

1220 |

1220 |

1020-1420 |

89-325 |

|

Скорость передвижения машин, м/ч: I II III IV задний ход |

300 621 1130 1920 446 |

263 544 992 1690 204 |

118 241 445 747 96 |

240 480 870 1500 180 |

200;300 400;600 800;1000 1400 200 |

100;200 300;500 600;800 1000 100 |

200 - - 800 - |

Двигатель: тип

мощность, л.с. частота вращения |

ГАЗ-321 30

|

ГАЗ- 321 30

|

ГАЗ-321 30

|

ГАЗ-321 40

|

СМД-14

75

|

ЗМЗ-321Б 40

|

УД-25С 8

|

Продолжение таблицы 7

Параметр |

Марка машин |

||||||

С239А |

ИМ17 |

ИМЛ7 |

ИМ121 |

ИМ1422 |

ИЛ1422 |

ИМ321 |

|

Диаметр изолируемого трубопровода, мм |

|||||||

325-529 |

720, 820 |

1020 |

1220 |

1220 |

1020-1420 |

89-325 |

|

выходного вала, об/мин Емкость бензобака, л |

1500 70 |

1500 70 |

1500 70 |

2000 70 |

1700 - |

2000 70 |

1500 70 |

Ширина рулонного материала, мм |

250; 360; 400; 450 |

350; 400; 450; 500 |

350; 400: 450; 500 |

350; 400; 450; 500 |

400; 450; 500 |

450; 457; 500 |

от 100 до 200 |

Толщина слоя изоляции, мм |

3-6 |

3-6 |

3-6 |

3-6 |

не менее 4 |

нахлест 30-50 мм |

|

Марка битумного насоса |

Д-171 |

2×Д-251 |

|

||||

Производительность, л/мин. |

540 |

540 |

540 |

540 |

750 |

|

|

Емкость битумной ванны, л |

650 |

980 |

1000 |

1150 |

3000 |

|

|

Тип компрессора |

Автомобильный ЗИЛ-150 |

||||||

Вес машины, кг |

2300 |

2823 |

3000 |

3300 |

8456 |

5310 |

310 |

Габаритные размеры, мм длина ширина высота |

3000 1500 2758 |

3390 1600 3100 |

3250 1850 3115 |

3500 2100 3350 |

5370 2300/1800 4740 |

3700 2100 3900 |

1096 964 1580 |

Сравнивая результаты К1, К2, К3 и Кдоп делается вывод, выбирается вариант расстановки трубоукладчиков.

ЗАДАЧА 3: Произвести расчет балластировки подводного перехода трубопровода

РЕШЕНИЕ

Для нормальной работы проходящего по дну водоема трубопровода необходимо придать ему надежную устойчивость.

Устойчивость создается силой веса трубы, силой веса перекачиваемого продукта и силой пригрузки чугунными или железобетонными грузами.

Наиболее распространены утяжеляющие железобетонные пригрузы различных типов и размеров: тип УБО, УБК-М,УТК (рис. 3, рис. 4, табл. 10-12 пособия)

Таблица 8 -. Характеристика грузов типа УБО

|

Марка груза |

Диаметр трубопровода, мм |

Габаритные размеры, мм |

Объем груза, м3 |

Масса груза, т |

|

|||

|---|---|---|---|---|---|---|---|---|---|

|

Н |

L |

В |

|

|||||

|

УБО-1 УБО-2 УБО-3

УБО-4 |

1420 1220 1020 820 720 530 |

1600 1400 1100 1100 1100 750 |

1200 1350 1500 1500 1500 1500 |

600 600 550 550 550 400 |

1,872 1,843 1,455 1,455 1,455 0,75 |

4,305 4,238 3,346 3,346 3,346 1,725 |

|

|

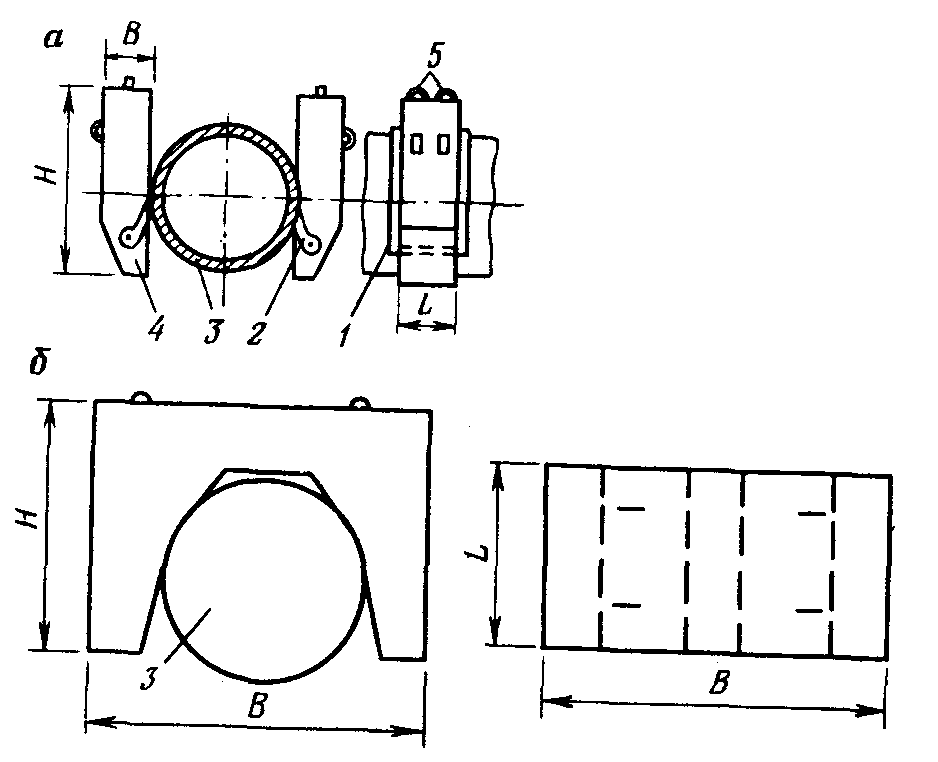

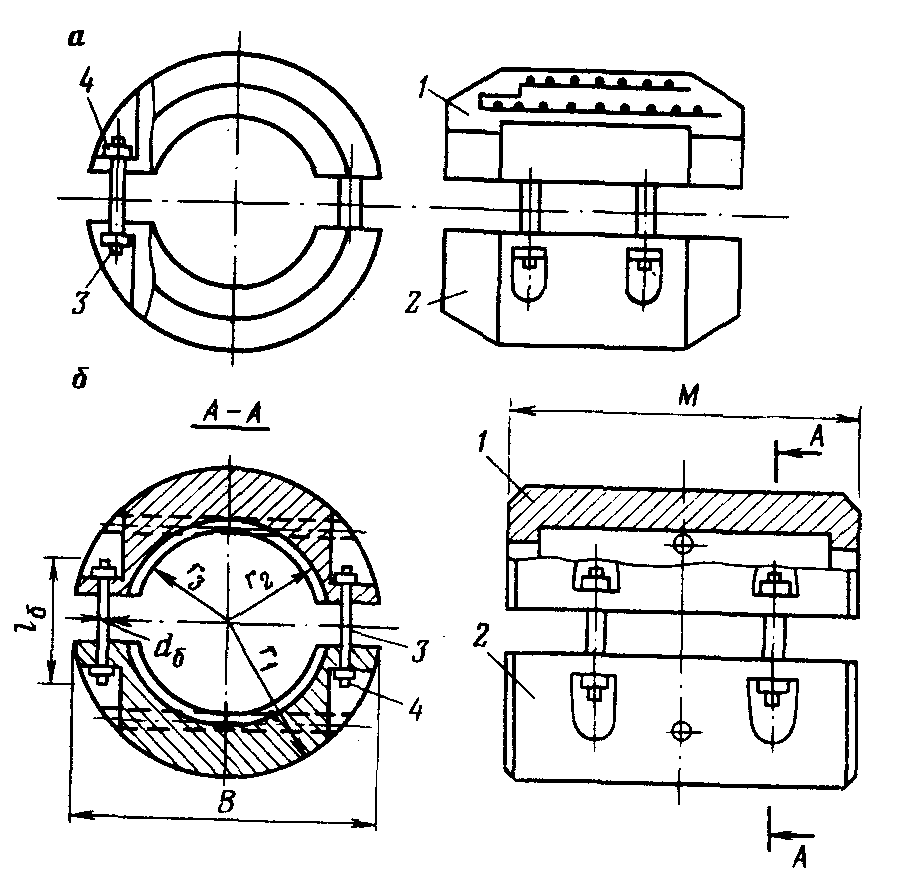

Рисунок 3 - Схема утяжелителей типов УБО (а) и УБК-М (6} для балластировки газопроводов : 1 - скоба; 2 - стальной соединительный пояс; 3 - трубопровод; 4 - блок железобетонный ; 5 - монтажные петли |

Рисунок 4 - Кольцевые грузы: а - железобетонный; б - чугунный; 1, 2 - верхняя и нижняя половины груза; 3 - болт; 4 – гайка

|

||||||||

Эти грузы следует применять для балластировки трубопроводов на переходах через болота различных типов и малые водотоки, на выпуклых и вогнутых кривых и прямолинейных участках, прилегающих к ним, на углах поворота в горизонтальной плоскости, на участках выхода трубопровода на поверхность.

Таблица 9 - Характеристика грузов типа УБК-М

Марка |

Размеры, мм |

Расход бетона, м |

Масса изделия, т |

||

В |

Н |

L |

|||

УБК-1,4 КБК-1,2 УБК-1,0 УБК-0,8 УБК-0,7 УБК-0,5 УБК-0,4 |

2400 2000 1840 1600 1500 1300 1100 |

1760 1570 1370 1120 1030 760 690 |

1000 900 900 900 900 900 900 |

2,55 1,7 1,44 1,12 0,98 0,68 0,54 |

6 4,1 3,46 2,7 2,36 1,6 1,3 |

Таблица 10 - Характеристика сборных железобетонных кольцевых

утяжелителей типа УТК

Марка утяжелителя |

Расход материалов на один утяжелитель |

Масса, кг |

|||

одного утяжелителя |

1 м утяжеляющего покрытия |

||||

бетон, м3 |

сталь, кг |

на воздухе |

на воде |

||

УТК 1020-24-1 0,69 76,94 1587 1323 УТК 1020-24-2 0,88 76,94 2024 1687 УТК 1220-24-1 0,98 88,7 2254 1878 УТК 1220-24-2 1,23 88,7 2829 2358 УТК 1420-24-1 1,24 98,3 2850 2377 УТК 1420-24-2 1,79 98,3 4120 3431 |

748 953 1062 1332 1343 1939 |

||||

Для балластировки трубопроводов на переходах через водные преграды, болота III типа, где применяется метод протаскивания, используют чугунные или железобетонные кольцевые пригрузы. Сборный железобетонный кольцевой утяжелитель типа УТК изготовляется из бетона марки В20 плотностью 2,3 т/м3 и состоит из двух симметричных полуколец, которые монтируются на трубе по деревянной футеровке и скрепляются между собой стальными болтами. Аналогичный вид имеют и чугунные грузы (рис. 4,б; табл. 11).

Таблица 11 - Характеристика чугунных кольцевых грузов

Наруж- ный диа- метр трубопро вода, мм |

Масса груза, кг |

Размеры, мм |

||||||

груза |

болтов |

|||||||

r1 |

r2

|

r3 |

В |

М |

dб |

Lб |

||

530 720 820 1020 1220 1420 |

450 1100 1100 1100 2000 2000 |

380 480 530 630 750 870 |

315 410 460 560 660 770 |

305 400 450 550 650 750 |

355 455 505 605 725 845 |

530 910 820 705 884 884 |

20 24 24 24 30 30 |

170 180 180 180 260 260 |

При расчете отрицательной плавучести должно быть выполнено условие

Б Бi,

где Бi - необходимые нормативные пригрузки;

Бi = пi Бфi,

где пi – коэффициент перегрузки;

Бфi – фактические нагрузки, которые определяются по следующим формулам.

Определяются пригрузки для компенсации взвешивающего усилия

![]()

где nВ – коэффициент, учитывающий возможное увеличение объемной массы воды в паводок, при засыпке и т.п.

nВ = 1.1;

ρВ – плотность воды с учетом взвешенных частиц грунта, кг/м3;

V - объем воды, вытесненной 1 м. длины трубопровода, м3:

g – ускорение силы тяжести, м/с2.

Определяется пригрузка для компенсации гидродинамических воздействий

Согласно СНиП II Д. 10-62 гидродинамические воздействия на трубопровод определяются по формуле

![]() Н

(кгс),

Н

(кгс),

где - средняя скорость течения потока, м/с. Принимается = 0,5 м/с;

D – проекция 1 м. длины трубопровода на плоскость, перпендикулярную вектору скорости потока, м2.

Дополнительная пригрузка для обеспечения устойчивости на сдвиг

![]() Н (кгс).

Н (кгс).

3. Определяется дополнительная пригрузка на упругий изгиб трубопровода в соответствии с проектным профилем:

а) если рассматривать трубопровод как балку с одним защемленным и одним опертым концами, то упругий изгиб трубы определяется по формуле:

![]() Н (кгс);

Н (кгс);

б) с обоими защемленными концами

![]() Н (кгс);

Н (кгс);

в) с обоими шарнирно опертыми концами

![]() Н (кгс);

Н (кгс);

где f – стрела прогиба, м. Этой величиной задаются.

Е – модуль упругости материала трубы, Н/м3 (кгс/см2);

l – длина криволинейного участка траншеи, м.

Определяется суммарный вес пригрузки

Б Бi = (БА – g) + БВ + БГ + Бизг,

где g – масса 1 м. длины трубопровода в воздухе, кг. ([26], стр. 27-29; [27], стр. 162, Приложение 5)

Сила веса пригрузки на весь трубопровод составит

Gгр = Б L, Н (кгс).

Определяется количество грузов, устанавливаемых на трубопроводе

![]()

где gгр – масса одного груза, Н (кгс). (таблица 8-11 пособия)

Полученное значение по округляется в большую сторону до целого числа и далее в расчете обозначается п.

Определяется расстояние между грузами

![]() м

м

По предельному сопротивлению на сдвиг по грунту определяется тяговое усилие протаскиваемого трубопровода

Тгр = kт Gгр f, Н (кгс),

где kт – коэффициент трогания с места, kт = 2,0;

f - коэффициент трения скольжения, f = 0,6 – 1,0.

Gгр – сила веса пригрузки. Равна ( Gгр= gгр L)

Определяется разрывное усилие

Rн = Тгр k, Н (кгс),

где k – коэффициент прочности, k = 4.

Согласно ГОСТ 3071-55 принимается количество канатов и приводится их техническая характеристика.

Но так как с таким канатом выполнять такелажные работы тяжело, уменьшаем тяговое усилие, применяя тележки узкой колеи или роликовые опоры.

Тяговое усилие при протаскивании на тележках составят:

Тук = k (Т1 + Т2 + Т3) + Т4, Н (кгс),

где Т1 – сила трения качения колес тележки по рельсам:

![]() Н,

(кгс)

Н,

(кгс)

где gп – масса 1 м длины протаскиваемого трубопровода, Н (кгс);

gт - масса тележки на 1 м длины трубопровода, Н (кгс);

rк - радиус колеса тележки, м;

f1 - коэффициент трения качения колес тележки по рельсам;

f1 = 0,12 ([3], с.319)

Т2 – сила трения в подшипниках осей тележки, Н (кгс);

![]() Н (кгс)

Н (кгс)

где f2 – коэффициент трения скольжения осей в подшипниках;

f2 = 0,2;

rрс – радиус оси ската тележки, м;

Т3 – усилие, необходимое на преодоление сопротивления ребер у колес при движении их по рельсам, Н (кгс);

![]() ,

Н (кгс);

,

Н (кгс);

Т4 = gкан f3, Н (кгс),

где gкан – масса каната на 1 м длины трубопровода, Н (кгс);

f3 – коэффициент трения скольжения каната о грунт. Принимается f3 = 1.

По соответствующему ГОСТ подбирается канат соответствующего диаметра (табл.12).

При протаскивании трубопровода по роликовой дорожке тяговое усилие определяется по формуле:

Тр.д = k (Т1´ + Т2´ + Т3´) + Т4´, Н (кгс),

где Т1´ - сила трения качения трубопровода по роликам, Н (кгс);

Т1́

![]() Н (кгс);

Н (кгс);

где f4 – коэффициент трения качения дерева по стали (футеровка);

f4 = 0,2;

rр – радиус ролика, м;

rр = 0,15 м;

Таблица 12 - Расчетное разрывное усилие каната, Rн, не менее

([11], с. 112, табл.4.22)

Диаметр каната, мм |

Расчетная площадь сечения всех проводов, м2 |

Расчетная масса 1000 м смазанного каната, кГ |

Кк при временном сопротивлении разрыву, МПа |

|||

1600 |

1700 |

1800 |

2000 |

|||

Канаты стальные типа ТЛК-0 конструкции 6×37.222, с органическим сердечником (ГОСТ 3079-80) для стропов, грузовых подвесок монтажных кранов и полиспастов |

||||||

15 17 19 20,5 22,5 24,5 26 28 30 32 33,5 37,5 41 45 48,5 52 56 |

85,61 106,93 135,53 167,65 196,91 228,91 269,97 302,34 344,82 391,98 444,99 541,92 659,46 787,98 907,92 1077,56 1219,65 |

800 999 1266 1566 1839 2138 2521 2824 3192 3661 4156 5061 6159 7359 8480 10067 11391 |

136,5/116 171/145 216,5/184 268/227,5 315/267,5 360/331 431,5/366,5 463,5/410,5 546,5/464,5 627/532,5 711,5/604,5 867/763 1055/896,5 1260/1070 1450/1230 1720/1460 1950/1650 |

145,5/123,5 181,5/154 230,5/195,5 285/242 334,5/284 389/330,5 456,5/389,5 513,5/436 581/493,5 666/566 756/642,5 921/782,5 1185/952 1335/1130 1540/1305 1830/1555 2070/1755 |

154/130,5 192/163 243,5/206,5 301,5/256 354,5/300,5 412/350 485,5/412,5 544/462 615/522,5 705,5/599,5 800,5/680 975/828,5 1185/1005 1415/1200 1630/1385 1946/1645 2195/1865 |

171/145 213,5/181 171/230 335/274,5 393,5/334 457,5/388,5 539,5/458,5 504,5/513,5 683,5/580,5 783,5/665,5 889,5/756 1083/920,5 1318/1120 1575/1338 1815/1542 - - |

Канаты стальные двойной свивки типа ЛК-Р конструкции 6×19 (1+6+6/61) (ГОСТ 2668-80) для оттяжек и тяг |

||||||

4,1 4,8 5,1 5,6 6,9 8,3 9,1 9,9 11 12 13 14 15 16,5 |

6,55 8,61 9,76 11,9 18,5 26,15 31,18 36,66 47,19 53,87 61 74,4 86,28 104,61 |

64,1 84,2 95,5 116,5 176,6 256 305 358,6 461,6 527 596,6 728 844 1025 |

- - - - 28,85/24,5 41,8/35,55 49,85/42,35 58,65/49,85 75,5/64,15 86,15/73,25 97,6/82,95 119/101 138/117 167/142 |

- - - - 30,65/20,65 44,45/37,78 59/45,05 62,3/52,95 80,2/68,15 91,55/77,8 103,5/88,1 126/107,5 146,5/124,5 117,5/151 |

11,75/10 15,45/13,15 17,55/14,9 21,4/18,2 32,45/26,85 47,05/38,95 56,1/46,4 65,95/54,55 84,9/70,25 96,95/80,2 109,5/80,85 133,5/110,5 155/128,5 188/155,5 |

13,1/11,1 17,2/14,2 19,5/16,15 23,8/19,65 36,1/29,3 52,3/42,45 62,35/50,65 73,3/59,55 94,35/76,65 107,5/87,5 122/99,1 148,5/120,5 172,5/140 209/169,5 |

Продолжение таблицы 12

Диаметр каната, мм |

Расчетная площадь сечения всех проводов, м2 |

Расчетная масса 1000 м смазанного каната, кГ |

Кк при временном сопротивлении разрыву, МПа |

|||

1600 |

1700 |

1800 |

2000 |

|||

18 19,5 21 22,5 24 25,5 28 30,5 32 33,5 37 39,5 42 44,5 47,5 51 56 |

124,73 143,61 167,03 188,78 215,49 244 297,63 356,72 393,06 431,78 512,79 586,59 668,12 755,11 861,98 976,03 1190,53 |

1220 1405 1635 1850 2110 2390 2911 3490 3845 4220 5016 5740 6535 7358 8431 9546 11650 |

195,5/169,5 229,5/195 267/227 302/256,5 344,5/293 390/331,5 476/404,5 570,5/485 628,5/534,5 669,5/586 820/697 938,5/797,5 1065/908,5 1250/1025 1375/1170 1560/1325 1900/1615 |

212/180 244/207,5 28305/241 320,5/272,0 366/311 414,5/352 505,5/430 606/515 668/567,5 733/623 871,5/740,5 997,5/847,5 1135/965 1280/1060 1465/1210 1655/1370 2020/1670 |

224,5/185,5 258/213,5 300,5/248,5 339,5/281 387,5/320,5 439/363 535,5/443 642/531 707,5/585 776/642 923/763,5 1055/873,5 1200/995 1355/1100 1550/1260 1755/1425 2140/1740 |

249/202,5 287/233 334/271 377,5/306,5 430,5/350 488/396,5 595/483,5 713/579,5 786/638,5 862/700,5 1025/833 1170/853 1135/1085 - - - - |

Канаты стальные двойной свивки типа ТК конструкции 6×19 (1+6+12) + 1 о.с. (ГОСТ 3070-74) для оснащения кранов (грузовых, стреловых, для оттяжки стрелы и гуська |

||||||

13 14,5 16 17,5 19,5 21 22,5 24 25,5 27 |

57,7 72,96 90 108,86 130,11 152,58 176,86 202,92 230,76 260,41 |

565,5 715 882,5 1070 1275 1495 1735 1990 2265 2555 |

92,3/78,45 116,5/99 114/122 174/147,5 208/176,5 244/207 282,2/240 324,5/275,5 369/313,5 416,5/354 |

98,05/83,3 124/106 153/130 185/157 221/187,5 259/220 300,5/225 344,5/292,5 392/333 442,5/376 |

103,5/85,6 131/108 162/134 195,5/161,5 234/193,5 274,5/227 318/263 365/302 415/343 468,5/387,5 |

115/93,4 145,5/118 180/146 217,5/176,5 260/211 305/247,5 353,5/287 405,5/329 461,5/374,5 520,5/422,5 |

Канаты стальные двойной свивки типа ТК конструкции 6×37 (1+6+12+18)+1 о.с. (ГОСТ 3071-74) для трубоукладчиков |

||||||

11,5 13,5 15 18 20 22,5 24,5 27 29 31,5 33,5 36,5 38 39,5 44,5 54 |

43,85 63,05 85,77 111,99 141,67 174,84 211,5 252,26 295,93 343,11 393,78 447,91 505,54 566,67 699,34 1006,61 |

427 613,5 834,5 1090 1380 1705 2060 2455 2880 3340 3835 4360 4920 5515 6805 9795 |

70,15/57,5 100,5/82,4 137/112 179/146,5 226,5/185,5 279,5/229 338/277 403,5/330,5 473/387,5 548,5/449,5 630/516,5 716,5/587,5 808,5/662,5 906,5/743 1115/914 1610/1320 |

74,5/61,05 107/87,7 145,5/119 190/155,5 240,5/197 297/243,5 359,5/294,5 428,5/351 503/412 583/478 669/548,5 761/624 859/704 963/789,5 1185/971,5 1710/1400 |

78,9/62,55 113/89,6 154/122 201,5/159,5 255/202 314,5/249 380,5/301,5 454/360 532,5/422 617,5/489,5 708,5/561,5 806/639,5 909,5/721,5 1022/808,5 1255/995 1810/1435 |

87,8/67,95 126/97,65 171,5/132,5 223,5/173 283/219 349,5/270,5 423/327,5 504,5/390,5 591,5/548 686/531,5 787,5/610 895,0/694 1010/782,5 1130/875,5 1395/1080 2010/1555 |

Продолжение таблицы 12

Диаметр каната, мм |

Расчетная площадь сечения всех проводов, м2 |

Расчетная масса 1000 м смазанного каната, кГ |

Кк при временном сопротивлении разрыву, МПа |

|||

1600 |

1700 |

1800 |

2000 |

|||

49 58,5 63,5 66,5 |

846,01 1183,73 1372,43 1575,07 |

8235 11550 13350 15350 |

1350/1105 1890/1545 2195/1795 2520/2065 |

1435/1175 2010/1645 2330/1910 2675/2190 |

1502/1205 2130/1685 2470/1955 2835/2245 |

1695/1305 2365/1830 2740/2120 3150/2440 |

П р и м е ч а н и е: в числителе - суммарное расчетное разрывное усилие всех проволок в канате;

в знаменателе - разрывное усилие каната в целом.

Т2´ - сила скольжения осей роликов в опорах, Н (кгс);

Т2́

![]() Н (кгс)

Н (кгс)

где rро – радиус оси ролика, м;

Т3´ - добавочное сопротивление от неточной укладки осей роликовых опор, Н (кгс);

Т3´= 0,4·(Т1´ + Т2´).

Выбирается канат по ГОСТ с соответствующим диаметром (табл. 12 пособия)