- •Содержание

- •1. Глоссарий . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

- •2. Конспект лекционных занятий

- •3. Лабораторные занятия

- •4. Практические занятия

- •5. Самостоятельная работа студента

- •7. Экзаменационные вопросы . . . . . . . . . . . . . . . . . . . . . . . . .165

- •8. Технические средства обучения

- •9. Список рекомендуемой литературы . . . . . . . . . . . . . . 168

- •Глоссарий

- •2. Конспект лекционных занятий

- •Модуль 1: введение в технологию очистки и разделения нефтяного сырья

- •Лекция №1

- •Назначение, развитие и способы очистки масляного сырья

- •Вопросы для самопроверки

- •Лекция №2 Способы очистки масляных дистиллятов. Поточные схемы производства нефтепродуктов

- •Вопросы для самопроверки

- •Вопросы для самопроверки

- •Лекция № 4 Очистка серной кислотой

- •Вопросы для самопроверки

- •Вопросы для самопроверки

- •Лекция №6 Деасфальтизация остатков пропаном

- •Вопросы для самопроверки

- •Лекция №7 Селективная очистка масляных фракций и остатков. Очистка фенолом

- •Вопросы для самопроверки

- •Лекция №8 Селективная очистка фурфуролом, парными растворителями. Характеристика растворителей

- •Вопросы для самопроверки

- •Вопросы для самопроверки

- •Лекция №10 Депарафинизация с применением карбамида

- •Вопросы для самопроверки

- •Вопросы для самопроверки

- •Вопросы для самопроверки

- •Лекция №13 Доочистка фильтрованием. Непрерывная очистка. Гидроочистка масел

- •Вопросы для самопроверки

- •Вопросы для самопроверки

- •Лекция №15 Приготовление товарных нефтепродуктов

- •Вопросы для самопроверки

- •Лабораторные занятия

- •Лабораторная работа №1

- •Тема: Очистка нефтяных фракций селективными растворителями

- •В экстракторе периодического действия

- •1. Теоретическая часть

- •2. Аппаратура и реагенты

- •Порядок выполнения работы

- •Составление отчета

- •Контрольные вопросы

- •Лабораторная работа №2 Тема: Селективная очистка масляных дистиллятов в роторно-дисковом экстракторе

- •Теоретическая часть

- •2. Аппаратура и реагенты

- •Последовательность выполнения работы

- •3. Составление отчета

- •Контрольные вопросы

- •Лабораторная работа №3 Тема: Селективная очистка масляных дистиллятов фурфуролом методом непрерывной противоточной экстракции

- •Теоретическая часть

- •Аппаратура и реагенты

- •3. Порядок выполнения работы

- •3.1. Подготовка экстракционной колонны

- •3.2. Выход на режим экстракции

- •Проведение экстракции

- •3.4. Окончание опыта

- •4.Составление отчета

- •5. Техника безопасности при проведении работы

- •Теоретическая часть

- •Аппаратура и материалы

- •3. Порядок выполнения работы

- •4.Оформление отчета

- •Техника безопасности

- •Теоретическая часть

- •Порядок выполнения работы

- •Оформление отчета

- •4. Техника безопасности

- •Теоретическая часть

- •Аппараты и материалы

- •3. Порядок выполнения работы

- •4.Оформление отчета

- •5.Техника безопасности

- •Контрольные вопросы

- •Лабораторная работа №7 перколяция парафина (церезина)-сырца

- •Теоретическая часть

- •Аппаратура

- •Порядок выполнения работа

- •Составление отчета

- •5. Техника безопасности

- •Контрольные вопросы

- •Лабораторная работа №8 Тема: Адсорбционная очистка масляных дистиллятов

- •Теоретическая часть

- •2. Аппаратура и материалы

- •Порядок выполнения работ

- •4. Особенности техники безопасности при проведении работы

- •Контрольные вопросы

- •Лабораторная работа №9 Тема: Контактная доочистка масел

- •Теоретическая часть

- •2. Аппаратура

- •3. Порядок выполнения работы

- •Оформление отчета

- •Техника безопасности

- •Контрольные вопросы

- •Лабораторная работа №10 Тема: Приготовление и анализ пластических смазок

- •1.Теоретическая часть

- •2. Аппаратура и реактивы:

- •3. Порядок выполнения работы

- •4. Исследование реологических свойств смазок

- •Контрольные вопросы

- •4. Практические занятия

- •Практическое занятие №1

- •Тема: Колонны для отгонки избирательных растворителей.

- •Расчет рафинатной колонны (2 часа)

- •Задачи для решения

- •Практическое занятие №2 Тема: Расчет экстракционной колонны установки деасфальтизации пропаном (2 часа)

- •Задачи для решения

- •Практическое занятие №3 Тема: Расчет испарителя пропана (3 часа)

- •Задачи для решения

- •Практическое занятие №4 Тема: Процесс экстракции и расчет экстракционных колонн очистки масел избирательными растворителями (3 часа)

- •1, 2, 3 И 4 — экстракторы, 5, 6, 7 и 8 —смесители.

- •Задачи для решения

- •Практическое занятие №5 Тема: Расчет фурфурольной колонны (2 часа)

- •Задачи для решения

- •Практическое занятие №6 Тема: Расчет кристаллизаторов установок депарафинизации (2 часа)

- •Задачи для решения

- •5. Самостоятельная работа студентов с преподавателем (срсп)

- •Тема 1. Нефть как сырье для получения минеральных масел

- •Контрольные вопросы

- •Тема 2. Сырьевой потенциал масляного производства Казахстана

- •Контрольные вопросы

- •Тема 3. Современные тенденции технологии процесса гидрокрекинга

- •Преимущества процесса гидрокрекинга масляных дистиллятов и его экономические показатели

- •Контрольные вопросы

- •Литература

- •Тема 4. Современные методы производства высокоиндексных масел

- •Контрольные вопросы

- •Литература

- •Темы курсовых проектов

- •6. Самостоятельная работа студентов (срс)

- •Самостоятельная работа студента по данной дисциплине заключается в изучении технологических схем установок масляного производства.

- •Тема №1: Общая принципиальная схема очистки

- •Нефтяного сырья избирательными растворителями

- •Тема 2: Одноступенчатая деасфальтизация гудрона пропаном

- •Тема 3: Технологическая схема установки двухступенчатой деасфальтизации гудрона пропаном

- •Тема 4: Установка очистки масел фенолом

- •Тема 5: Установка очистки масел фурфуролом

- •Тема 6: Очистка масел парными растворителями

- •Тема 7: Депарафинизация масел

- •Тема 8: Карбамидная депарафинизация дизельной фракции

- •VIII-промежуточная фракция с установки.

- •Тема 9: Обезмасливание гача и петролатума с применением избирательных растворителей

- •Тема 10: Установка депарафинизации и обезмасливания

- •1, 4, 7, 22-Приемники; 2, 5, 8-вакуумные фильтры; 3, 6, 9, 31-сборники;

- •Тема 11: Контактная доочистка

- •Тема 12: Адсорбционное извлечение жидких парафинов

- •Тема 13: Установка гидродоочистки нефтяных масел

- •Тема 14: Гидроочистка топливных дистиллятов

- •Тема 15: Гидродоочистка масляных дистиллятов

- •7. Экзаменационные вопросы

- •8 Технические средства обучения

- •Список рекомендуемой литературы

- •8.1 Основная литература

- •8.2 Дополнительная литература

Контрольные вопросы

Основные задачи нефтеперерабатывающей промышленности.

Сырьевой потенциал Казахстана.

Какие месторождения масляных нефтей относятся к Мангистауской области?

Какие месторождения масляных нефтей относятся к Южно-Эмбинскому нефтегазоносному району?

Какие месторождения масляных нефтей относятся к зоне междуречья Урал-Волга?

Какие месторождения масляных нефтей относятся к восточному борту Прикаспийской впадины?

Какие месторождения масляных нефтей относятся к Арыскумскому прогибу?

Какие месторождения Казахстана можно отнести к числу высокоиндексных и высокопотенциальных нефтей?

Литература

Новые нефти Казахстана и их использование. Нефти Мангышлака. – Алма-Ата: «Наука» КазССР, 1981.-238с.

З.В. Дриацкая, Г.Х. Ходжаев /Нефти СССР. Справочник в четырех томах. IV том, М., 1974г., с.198-302

Варшавер Е.М., Вассерман Л.К. Производство парафина и масел из мангышлакской нефти. Аналитический и сопоставительный обзор, Сер. «Переработка нефти», ЦНИИТЭнефтехим, М., 1971.

Тема 3. Современные тенденции технологии процесса гидрокрекинга

Принципиально новым методом получения базовых масел с высоким индексом вязкости являются гидрогенизационные процессы.

В качестве сырья гидрокрекинга обычно используют масляные дистилляты, деасфальтизаты, экстракты селективной очистки, гачи, парафины. Сырье гидрокрекинга должно содержать не более 0,1% асфальтенов и не более 0,2% азота. При этих условиях индекс вязкости готовых масел и их выход определяются жесткостью режима, а также вязкостью и индексом вязкости сырья.

Технологические схемы процессов гидрокрекинга для получения масел принципиально не отличаются от схем процессов чисто топливного направления. Так как получение масел неизбежно сопровождается образованием определенного количества топливных продуктов, целесообразно сочетать выработку топлив с выпуском высококачественных масел и изменять при необходимости их соотношение в общей выработке продукции.

Гидрокрекинг с целью получения масел осуществляется однократным пропуском сырья через реакционную зону с последующим выделением из продукта масла нужной вязкости. Для получения масла продукт подвергают разгонке, целевые фракции – депарафинизации. Депарафинировать можно либо раздельно целевые фракции, либо целиком широкую фракцию, полученную после отгонки легких фракций. Некоторые масляные фракции, обладая достаточно низкой температурой застывания, не требуют депарафинизации.

Депарафинизация может проводиться в две ступени. В первой ступени с помощью растворителя удаляется основная масса непревращенного парафина и получается масло с довольно низкой (-18°С) температурой застывания и высоким индексом вязкости. Во второй ступени удаляется незначительная часть парафинов, образующих комплекс с мочевиной. При этом индекс вязкости масла практически не изменяется, а температура застывания понижается (до -26°С).

Депарафинированное масло может подвергаться дополнительной обработке, например гидродоочистке в мягких условиях (35-70 ат, 260-320 0С) над алюмо-кобальт-молибденовым и другими катализаторами. При этом улучшается окислительная стабильность масла, цвет и его стабильность. Для улучшения качества продуктов, изменения соотношения выходов их (топливных и масляных, или масел различного уровня вязкости) рекомендуется варьировать условия процесса. Например, описаны процессы с рециркуляцией фракции 205-370°С в соотношении рисайкл: сырье от 0,1:1,0 до 10:1, или фракции 205-400°С в соотношении от 1:1 до 5:1. Описан также процесс, в котором после отделения топливных фракций часть продукта направляется на рисайкл, а часть – на получение базового масла. Для повышения выходов масел и их качества рекомендуется возвращать на гидрокрекинг непревращенный парафин. Количество рециркулируемого парафина в сырьевой смеси можно изменять в широких пределах – от 12 до 86% вес.

Значительные возможности повышения эффективности процесса дает двухступенчатая переработка сырья. Для переработки сырья, содержащего парафиновые и ароматические углеводороды, предложен двухступенчатый процесс с применением двух типов катализаторов. В первой ступени процесс ведется над катализатором, состоящим из таблетированного аморфного крекирующего носителя с малым количеством гидрирующего компонента. Во второй – проводится гидрокрекинг потока, выходящего из первой ступени, над катализатором из таблетированных молекулярных сит, содержащих гидрирующий компонент.

Для повышения селективности процесса предложена раздельная переработка компонентов сырья. Так, для получения средних дистиллятных масел из остаточных продуктов описан процесс, в двух отдельных зонах которого перерабатываются полученные при деасфальтизации деасфальтизат и асфальтовый остаток. Гидрокрекинг в каждой из зон ведется в условиях, обеспечивающих заданную степень превращения сырья (30-60%) в масляные дистилляты. Сырье, богатое парафиновыми и ароматическими углеводородами, предложено разделять на ароматическую и парафиновую фракции с последующей переработкой каждой фракции над катализатором и в условиях, обеспечивающих наибольшую эффективность процесса. Предложены также процессы гидрокрекинга предварительно депарафинированного или подвергнутого селективной очистки сырья.

В случае возможности получения из сырья традиционными методами масел удовлетворительного качества, гидрокрекингу можно подвергнуть лишь непригодные компоненты сырья. Описан, например, процесс гидрокрекинга остаточного экстракта селективной очистки. Из продукта гидрокрекинга выделяются дистиллятные масляные фракции, идущие на смешение с рафинатом селективной очистки прямогонного масляного дистиллята.

Таким образом, процесс гидрокрекинга для получения масел можно применять в различных вариантах для переработки различного сырья, достигая нужных превращений, выходов и качества продуктов.

В настоящее время в США имеются установки гидрокрекинга, построенные по лицензиям следующих компаний: фирма Шеврон-процесс получил название изокрекинг; ЮОПи-юнибон; компания Юнион Ойл-юникрекинг; Амоко-ультракрекинг; Шелл-шелл; Галф Ойл - Эйч-Джи-гидрокрекинг; Французский институт нефти –БАСФ-ИФП-гидрокрекинг.

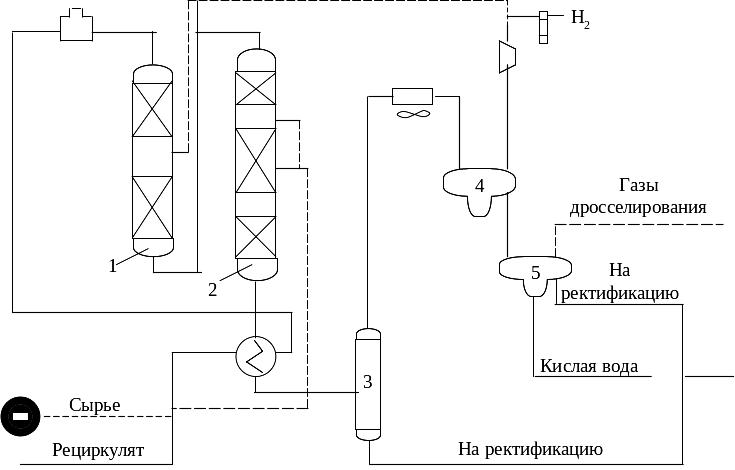

Юникрекинг компании Юнион Ойл и Эссо (исследовательской и инжиниринговой компании) представляет собой одноступенчатую установку двухстадийного гидрокрекинга (рисунок 3).

1, 2 - реакторы; 3, 4, 5 - сепараторы высокого и низкого давления

Рисунок 3 - Принципиальная схема установки гидрокрекинга (юникрекинга) по технологии компаний Юникал и ЮОП

Сырье нагревается в теплообменнике и печи, смешивается с циркулирующим водородсодержащим газом и пропускается через реактор 1-й ступени для очистки от серы, азота и частично от ароматических углеводородов, после чего газосырьевая смесь вместе с добавочным количеством водорода поступает во второй реактор для контакта с катализатором гидрокрекинга. Продукты, выходящие из второго реактора, отдают тепло сырьевой смеси и поступают в сепараторы высокого и низкого давления 3, 4, 5 и далее - на фракционирование.

Наиболее распространен в США процесс изокрекинга компании Шеврон. В качестве сырья используют вакуумный газойль и газойли с каталитического крекинга, коксования, гидрогенизаты с заводов, на которых имеются гидрогенизационные процессы.

Продукты процесса гидрокрекинга получаются высокого качества: керосин, топливо для реактивных двигателей, дизельное топливо могут использоваться непосредственно с установки, бензиновые фракции являются сырьем для риформинга. Кроме того, после гидрокрекинга можно получить базовые масла высокого качества, сырье для каталитического крекинга и бензиновые фракции для последующего пиролиза и получения этилена. На установке можно применять аморфные или цеолитные катализаторы, но цеолитные предпочтительно, так как на цеолитах получают продукты более разнообразные и более высокого качества.

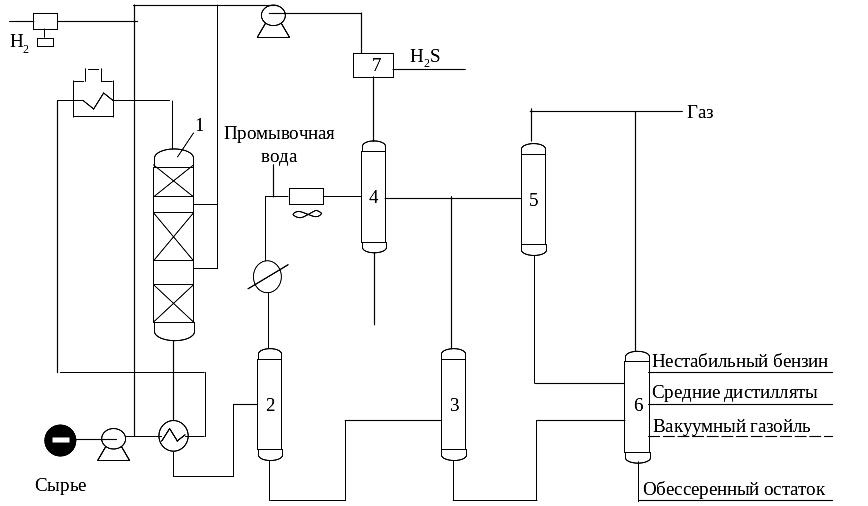

На рисунке 4 представлена схема процесса изокрекинга компании «Шеврон».

1, 4 - реакторы; 2, 5 - сепараторы высокого давления; 3 - скруббер; 6 - сепаратор низкого давления; 7 - ректификационная колонна

Рисунок 4 - Принципиальная схема установки гидрокрекинга (изокрекинга) по технологии компании Шеврон

Сырье, нагреваясь в теплообменниках и печи, поступает в реактор 1, в котором расположено несколько слоев катализатора, охлаждаемых квенчем для контроля за температурой процесса. Продукты, образовавшиеся в реакторе 1, проходят теплообменники, воздушный холодильник, после чего конденсат и водородсодержащий газ разделяются в сепараторе 2 высокого давления. В сепараторах 5 и 6 от катализата отделяются сероводород, аммиак и газообразные углеводороды (от С2 до С4). Стабилизация катализата завершается в колонне 7.

Вторая ступень изокрекинга в общем аналогична первой ступени. Стабильный катализат с низа колонны 7 смешивается с циркуляционным газом и со свежим водородом, проходит теплообменники, печь и попадает в реактор 4. Продукты реакции охлаждаются в теплообменниках, холодильниках, разделяются в сепараторах 5,6 на катализат и газы, и далее катализат стабилизируется в колонне 7. Циркулирующий газ для отделения от сероводорода проходит через скруббер 3.

Ряд компаний, такие как Эксон, Шеврон, ЮОПи, Юнокал, Шелл, также имеют лицензированные процессы по гидрокрекингу мазута.

1 - реактор; 2, 3 - сепараторы высокого и низкого давления; 4, 5 - холодные сепараторы высокого и низкого давления;

6 -ректификационная колонна; 7-скруббер циркулирующего газа

Рисунок 5 - Принципиальная схема установки гидрокрекинга

мазута по технологии компании «Шеврон»

На рисунке 5 показана технологическая схема гидрокрекинга мазута компании Шеврон. Сырьем процесса служат мазут или гудрон, а продуктами -сырье для крекинга и коксования, а также средние дистилляты для дизельного топлива. Этот процесс является комбинацией процессов компаний Галф и Шеврон, ученые которых разработали технологию обессеривания мазута и гудрона.

Сырье нагревается в теплообменниках и печи, поступает в реактор 1, где смешивается с водородом. Очистка осуществляется в течение одной стадии, после чего продукты реакции разделяются в сепараторах высокого и низкого давления 2 и 3, в холодных сепараторах высокого и низкого давления 4 и 5, а затем в ректификационной колонне 6. Рециркулирующий водород очищается от сероводорода в абсорбере 7. В данном процессе применяются специальные катализаторы, обладающие высокой активностью и селективностью, ответственные за глубокое обессеривание сырья и снижение коксовых отложений.

В настоящее время процессы гидрокрекинга мазута различных фирм работают на ряде заводов США. Около 10 установок находятся в действии. Построено 3 установки гидрокрекинга гудрона и 3 находятся в стадии строительства.

Процессы гидропереработки нефтяного сырья осуществляют в реакторах с неподвижным, движущемся и кипящем слоем катализатора. В работе рассматривается вариант гидрооблагораживания дистиллятного и остаточного нефтяного сырья в видоизмененном реакторе с радиальным вводом водородсырьевой смеси. С увеличением кратности циркуляции ВСГ, а также с ростом объемной скорости подачи сырья неоднородности потоков возрастают. Обычным методом снижения этой неоднородности в промышленности является так называемое развертывание наружной поверхности слоя адсорбента или катализатора. Это дает большие возможности по увеличению единичной производительности аппарата, определяемой габаритами реактора при заданной массе катализатора, перепаде давления в реакторе и стабильности поддержания рабочих условий процесса.

Основными отличиями процесса гидрокрекинга от гидроочистки являются: система рециркуляции непревращенного остатка с подачей его в первый, второй или отдельный реактор; многосекционные реактора, оборудованные устройствами ввода холодного водородсодержащего газа между секциями для снятия значительных тепловых эффектов реакций гидрокрекинга (300-500 кДж/кг); блок фракционирования, включающий дебутанизатор и сложные колонны с рядом стриппингов, а также система промывки солей сульфида аммония и регенерации кислых стоков.

Универсальными в производстве широкого ассортимента нефтепродуктов являются процессы гидрокрекинга при давлении 13-17 МПа. При варианте максимального производства светлых (бензина, реактивного и дизельного топлив) процесс реализуется, как правило, с рециркуляцией фракций гидрогенизата, выкипающих выше целевого топлива. При необходимости производства сырья для масел, масляная фракция может выводиться полностью (одноходовой вариант) или частично, с направлением другой ее части на рециркуляцию. Процесс гидрокрекинга высокого давления 13-17 МПа проводят при объемной скорости подачи сырья 0,3-1,0 ч-1, кратности циркуляции водородсодержащего газа 1000-2000 нм3/м3 в интервале температур 340-440°С. Гидрокрекинг с рециркуляцией позволяет вырабатывать до 80% масс. реактивного или 85% масс. дизельного топлива с одновременным получением около 15 или 12% бензиновых фракций, соответственно. Расход 100%-ого водорода при этом составляет 2,7-3,2% масс. на сырье по реактивно-топливному варианту и 2,3-2,5% масс. по дизельно-топливному. Соотношение выходов реактивного: дизельного топлив и бензина может направленно изменяться. С увеличением выхода бензина наблюдается рост газообразования, что представляет интерес при необходимости выработки насыщенных углеводородов С3-С4 составляющих 60-70% масс. газа, получаемого в процессе. В 1994г. ВНИПИнефть начал работу над проектом комбинированной установки гидрокрекинга с производством водорода по процессу Т‑Star-базовой технологии фирмы «Техасо» для ООО «Лукойл-Пермнеф-теоргсинтез». Для снижения содержания ароматических углеводородов в дизельном топливе до 10% (масс.), что соответствует экспортным требованиям, в составе комбинированной установки предусмотрена секция гидродеароматизации (GDA), в процессе используется катализатор фирмы «Synsat».

В одноходовом варианте процесса в зависимости от качества исходного сырья обеспечивается получение до 70% масляных фракций с одновременным производством моторных топлив. Расход 100%-ого водорода при этом составляет 1,8-2,1% масс. на сырье.

Использование процесса при более высоком давлении для производства сырья каталитического крекинга нецелесообразно, так как это ведет к неоправданным расходам на оборудование высокого давления, перерасходу водорода, а также возникновению проблем по сведению теплового баланса каталитического крекинга в связи с низкой коксуемостью остатка гидрокрекинга. Средние энергозатраты на 1 т сырья в процессе гидрокрекинга высокого давления представлены в таблице 7.

Таблица 7 - Средние энергозатраты на гидрокрекинг высокого давления

Вариант |

Реактивное топливо |

Дизельное топливо |

Сырье для производства масел |

Электроэнергия, кВт.ч Топливо условное, кг |

55-75 25-35 |

45-60 20-31 |

35-50 17-25 |

Качество дизельных фракций в значительной мере определяется давлением процесса. С ростом давления улучшаются их экологические характеристики (снижается содержание серы и ароматических углеводородов), а также повышается цетановое число.

Расход 100 %-ого водорода в процессе гидрокрекинга при умеренном давлении составляет 1,1-1,6 % масс. на сырье, электроэнергии 20-35 кВт.ч, условного топлива 18-28 кг.

Гидрокрекинг является одним из наиболее экологически чистых процессов нефтепереработки. В комплекс гидрокрекинга, как правило, входят установки очистки газов от сероводорода, регенерации кислых стоков и производства серы или серной кислоты, позволяющие полностью регенерировать и утилизировать технологические отходы. Топливом для печей служит очищенный от сероводорода собственный газ процесса.

Если регенерацию катализатора проводят не на специальной фабрике, а непосредственно в реакторе, возникает проблема нейтрализации кислых газов. Газ регенерации, содержащий окислы серы, подвергают обработке раствором соды или щелочи. В результате в атмосферу через дымовую труб сбрасывается двуокись углерода и азот. Солевые стоки регенерации подвергают переработке в системе общезаводского хозяйства. Отработанный катализатор направляется на специальные фабрики для извлечения ценных металлов.

Характеристика продуктов процесса гидрокрекинга

Основные реакции – гидрирования, раскрытия колец и изомеризации – обуславливают направление изменений химического и структурно-группового состава масел. Происходит значительное снижение содержания ароматических углеводородов и увеличение количества нафтеновых. Ниже приводятся данные структурного анализа сырья (деасфальтизата ордовикской нефти) и недепарафинированного продукта гидрокрекинга (после отгона легких фракций).

Данные таблицы 8 показывают, что продукт гидрокрекинга более чем на 65% состоит из моноциклических нафтенов.

Таблица 8 - Структурный анализ сырья (деасфальтизат ордовикской нефти) и продукта (остаток выше 385°С) гидрокрекинга

Соединения |

Содержание, % мол. |

|

Сырье |

продукт |

|

Алкены Неконденсированные циклоалканы Конденсированные циклоалканы Моноароматические углеводороды Конденсированные ароматические углеводороды. Бензотиофены Дибензотиофены Нафтобензотиофены Всего конденсированных соединений |

1,0 32,6 19,8 12,6 29,2 21,9 1,7 1,1 53,7 |

4,1 67,7 26,5 1,5 0,2 0,0 0,0 0,0 26,7 |

Содержание неконденсированных циклоалканов в продукте выросло более чем вдвое, а суммарное содержание конденсированных соединений вдвое уменьшилось и составляет только 27%. Изменение структурно-группового состава продукта обуславливает изменение его качества. Характеристика масел различной вязкости, полученных из продукта гидрокрекинга деасфальтизата, приводится в таблице 9.

Таблица 9 - Характеристика сырья и масляных продуктов (депарафинированных) гидрокрекинга

Показатели |

Сырье (деафальтизат ордовикской нефти) |

Маловязкое масло |

Базовое масло |

|

10 W/ 20 |

20 W/ 30 |

|||

1 |

2 |

3 |

4 |

5 |

Выход на сырье, % объемн. |

- |

4,6 |

19,8 |

37,0 |

Температура застывания, 0С |

+32 |

-29 |

- |

- |

Вязкость при 98,9 0С, сСт |

32,3 |

3,3 |

7,2 |

12,0 |

Индекс вязкости |

95 |

104 |

122 |

120 |

Водное число (метод Гануса) |

13,0 |

3,7 |

1,3 |

1,5 |

Цвет АSТМ |

- |

1,0 |

1,0 |

1,75 |

Содержание азота, % вес. |

- |

- |

0,003 |

0,003 |

Коксуемость, % вес. |

1,6 |

- |

0,01 |

0,04 |

Содержание серы, % вес. |

- |

- |

0,04 |

0,04 |

Как видно из приведенных данных, все масляные продукты обладают высокими индексами вязкости, хорошим цветом и низкими значениями йодных чисел. Кроме того, они отличаются низким содержанием азота, серы и коксуемостью не более 0,04%. Об увеличении индекса вязкости (ИВ) углеводородов сырья в результате этих реакций дает представление следующая схема:

Некоторые характеристики высокоиндексных масел, получаемых гидрокрекингом дистиллятных фракций, приведены ниже (таблица 10). Поскольку сырье в процессе подвергается глубоким преобразованиям, качество сырья практически не влияет на качество получаемых масел (таблица 11).

Таблица 10 - Характеристика масел, полученных гидрокрекингом среднего вакуум-дистиллята кувейтской нефти

Показатели |

4000С, низкая объемная скорость |

4150С, большая объемная скорость |

|||

1 |

2 |

3 |

|||

Температура депарафи-низации, 0С |

-20 |

-40 |

-60 |

-20 |

-40 |

Температура помутнения |

-12 |

-34 |

-51 |

-15 |

-31 |

Температура застывания |

-15 |

-36 |

<-63 |

-18 |

-33 |

Температура вспышки |

230 |

236 |

240 |

230 |

232 |

Плотность 204 |

0,836 |

0,833 |

0,840 |

0,825 |

0,829 |

Вязкость при 500С, сст |

18,87 |

19,05 |

19,31 |

12,84 |

11,86 |

Вязкость при 98,90С, сст |

5,52 |

5,56 |

5,52 |

4,14 |

3,84 |

Индекс вязкости |

137,3 |

137,4 |

129,4 |

136 |

119 |

Вязкость при -180С, сст |

- |

961 |

988 |

- |

449 |

Число нейтрализации |

<0,03 |

<0,03 |

<0,03 |

≤0,03 |

<0,03 |

Коксуемость (по Конрадсону) |

0,02 |

0,02 |

0,0 |

0,01 |

0,01 |

Таблица 11 - Качество базовых масел, получаемых гидрокрекингом

деасфальтированных остатков различных нефтей

Показатели |

Западно-техас-ская нефть |

Кувейтская нефть |

Ордовиковская нефть |

|||

сырье |

базовое масло |

сырье |

базовое масло |

сырье |

базовое масло |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Выход, % об.: на сырье гидроочистки на нефть |

100 9,9 |

37,8 3,7 |

100 12,2 |

45,9 5,6 |

100 3,6 |

50,0 1,8 |

Качество баз. масел: плотность, г/см3 вязкость при 98,90С,сст индекс вязкости температура застывания, 0С коксуемость (по Конрадсону), % цвет АSТМ |

0,921 35,0 84

+38

1,75 4,75 |

0,8550 9,6 120

-18

<0,01 1,25 |

0,9340 ~35,0 81

+32

2,02 4,75 |

0,8576 9,5 120

-18

<0,01 1,50 |

0,9100 ~34,5 96

+27

1,86 8,00 |

0,8629 10,0 120

-20

<0,01 1,25 |

Масла гидрокрекинга, вследствие практически полного удаления из них сернистых и азотистых соединений и высокого содержания насыщенных углеводородов, отличаются хорошей термической стабильностью.

Показано, что при температуре 385-3990С они разлагаются на 7-8% меньше, чем масла, полученные классическими методами (таблица 14).

Таблица 14 - Термическая стабильность масел, полученных гидрокрекингом деасфальтизата

Показатели |

Масло |

|

обычное |

гидрокрекинга |

|

Разложение, % при температуре, 0С: 371 385 399 |

0 13 26 |

0 5 19 |

Состав масел гидрокрекинга обуславливает их высокую термоокислительную стабильность; последняя падает с уменьшением содержания ароматических углеводородов (при повышении индекса вязкости выше 100). Однако масла гидрокрекинга очень чувствительны к антиокислительным присадкам и поэтому легко стабилизируются.

В таблице 15 приведены данные по термоокислительной стабильности масла гидрокрекинга в сравнении с маслом, полученным обычными методами.

Таблица 15 - Термоокислительная стабильность масла, полученного гидрокрекингом деасфальтизата ордовиковской нефти

Показатели |

Масло гидрокрекинга |

Масло селективной и перколяционной очистки |

1 |

2 |

3 |

Базовое масло: Вязкость при 98,90С, сСт Цвет АSТМ Содержание серы, % вес Йодное число, метод Гануса |

5,7 <1 0,01 2,8 |

5,2 1,75 0,17 9,1 |

Окисление, АSТМ Д-943 Продолжительность окисления (до кислотного числа 2), час Термическая стабильность при 1150С с медной пластинкой (до увеличения цвета на 1 ед.), час Стабильность к окислению (до падения давле- |

210

98

|

90

36

|

Продолжение таблицы 15

1 |

2 |

3 |

ния кислорода на 60 мм), час |

48 |

16 |

Базовое масло с полной дозой присадки Окисление, АSТМ Д-943 Продолжительность окисления, час Стабильность к окислению, час. |

3000 386 |

1350 160 |

Базовое масло с половинной дозой присадки Окисление, АSТМ Д-943 Продолжительность окисления, час Стабильность к окислению, час |

3000 304 |

- - |

Высокое качество базовых масел гидрокрекинга позволяет готовить на их основе высококачественные универсальные масла с минимальным количеством присадок.

Вследствие отличия химического состава этих масел от обычно применяемых, для масел гидрокрекинга необходимы специальные композиции присадок. Моторные испытания масел гидрокрекинга с соответствующими присадками показывают пониженное нагаро- и лакообразование (таблице 16). Анализ исходного масла приведен ниже:

Вязкость при 37,8°С, сст ...... 41,6

Вязкость при 98,9°С, сст ...... 6,68

Индекс вязкости……………. 124

Число нейтрализации……… 1,40

Реактивное и дизельное топлива гидрокрекинга являются высококачественными товарными продуктами, имеющими улучшенные экологические характеристики (таблица 17).

Остаточная фракция гидрокрекинга при давлении 5-7 МПа (фр. > 360°С) имеет близкое к исходному сырью общее содержание ароматических углеводородов (таблица 19), но с меньшим числом ароматических колец в молекуле. Для этой фракции также характерно низкое содержание серы, что определяет ее как высококачественное сырье каталитического крекинга. В процессе гидрокрекинга при давлении 7-10 МПа увеличение глубины гидрирования ароматических углеводородов сырья позволяет направлять высококипящую фракцию не только на каталитический крекинг, но и на пиролиз.

Легкая бензиновая фракция (фр. н.к. 85°С), состоящая преимущественно из изопарафиновых углеводородов, является компонентом товарного бензина, а тяжелая - малосернистым сырьем каталитического риформинга. Высококипящие фракции гидрокрекинга могут направляться на производство масел по традиционной схеме. Индекс вязкости базовых масел, полученных после депарафинизации продуктов гидрокрекинга, существенно выше, чем у полученных по традиционной технологии.

Таблица 17 - Результаты моторных испытаний масла гидрокрекинга с добавкой бифункциональной (детергентной и антиокислительной) присадки

Наименование |

Показатели |

1 |

2 |

3 |

4 |

5 |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||

Моторные испытания |

Продолжительность испытания, час |

36 |

48 |

60 |

72 |

82 |

||||

Отложения в баллахх/: на стенках поршня (юбка поршня) на головках поршня (днище поршня) на маслосъемном кольце |

10 8 10 |

10 8 10 |

10 8 10 |

10 8 10 |

10 8 10 |

|||||

Канавки поршня: №1 (коксообразование), % №2 (лакообразование), % №3 (лакообразование), % |

5 - - |

5 5 10 |

10 25 20 |

25 35 30 |

35 40 70 |

|||||

|

Легкое окрашивание |

|||||||||

|

Износ подшипника, мг |

4 |

6 |

8 |

13 |

17 |

||||

Анализ отработанного масла |

Вязкость при 37,80С, сст Вязкость при 98,90С, сст Увеличение вязкости при 37,80С, % Число нейтрализации |

43,5 6,78 4,6 1,50 |

44,5 6,88 7,0 1,55 |

46,0 7,00 10,6 1,85 |

46,6 7,20 12,0 2,30 |

48,4 7,38 16,3 2,45 |

||||

Таблица 18 - Качество моторных топлив гидрокрекинга высокого давления

Показатели |

Бензин |

Топливо |

||

|

легкий |

тяжелый |

реактивное |

дизельное |

Сера, млн -1 |

1-10 |

2-10 |

2-30. |

5-50 |

Азот, млн -1 |

1-5 |

1-5 |

1-10 |

1-10 |

Ароматические углеводороды, % |

|

|

|

|

начало цикла |

- |

- |

5-10 |

5-10 |

конец цикла |

- |

- |

10-20 |

10-20 |

Октановое число: |

|

|

|

|

м.м. |

79-81 |

56-58 |

- |

- |

и.м. |

82-84 |

60-62 |

- |

- |

Цетановое число |

- |

- |

- |

52-56 |

Высота некоптящего пламени, мм |

- |

- |

23-28 |

- |

Таблица 19 - Качество фр. > 360°С гидрокрекинга при умеренном давлении

Показатели |

Сернистый вакуумный дистиллят |

Качество фр. > 360°С |

|

5-7 МПа |

7-10 МПа |

||

Сера, % мас. Ароматические углеводороды, % мас. Коксуемость, % мас. |

1,5-2,0 50-55 0,3 |

0,4-0,2 50-30 0,3-0,1 |

0,2-0,1 30-10 > 0,1 |

Качество дизельных фракций в значительной мере определяется давлением процесса (таблица 20). С ростом давления их экологические характеристики улучшаются (снижается содержание серы и ароматических углеводородов), а также повышается цетановое число.

Таблица 20 - Качество фр. 160-360°С гидрокрекинга умеренного давления

Показатели |

5-7 МПа |

7-10 МПа |

Содержание серы, % мас. Содержание ароматических углеводородов, % мас. Цетановое число |

0,1-0,4 35-25 45-47 |

0,04-0,01 25-15 47-50 |