- •Атомно-кристаллическая структура металлов. Типы кристаллических решёток.

- •Дефекты кристаллической решетки металлов.

- •Кристаллизация металлов и сплавов.

- •Механические свойства металлов.

- •Твёрдость и методы ее определения.

- •Прочность. Испытание на прочность и построение диаграммы растяжения.

- •8. Основные сведения о металлических сплавах: понятие сплав, система, компонент, фаза.

- •9. Структурные образования при кристаллизации сплавов: твердые растворы, механические смеси, химические соединения.

- •10. Диаграмма состояния железо-цементит.

- •15. Закалка стали. Охлаждающие среды.

- •18. Классификация и маркировка стали.

- •19. Конструкционные стали: классификация, маркировка, свойства и применение.

- •20. Шарикоподшипниковые стали.

- •21. Рессорно-пружинные стали: свойства, термообработка, структура в рабочем состоянии.

- •22. Коррозионностойкие стали. Классификация, структура, свойства.

- •23. Инструментальные стали: классификация, маркировка.

- •24. Быстрорежущие стали. Маркировка, свойства, термообработка.

- •25. Штамповые стали. Свойства, термообработка, структура.

- •26. Твердые сплавы. Классификация, получение, свойства, применение.

- •27. Чугуны: классификация, маркировка, применение.

- •28. Сплавы на основе меди: состав, маркировка, свойства и применение.

- •29. Сплавы на основе алюминия: состав, маркировка, свойства и применение.

- •30. Получение чугуна. Исходные материалы, сущность процесса доменной плавки.

- •32. Физико-химические процессы при выплавке чугуна.

- •33. Продукция доменного производства.

- •34. Основные физико-химические процессы получения стали.

- •35. Выплавка стали. Исходные материалы, их подготовка, сущность процесса.

- •36. Способы выплавки стали.

- •37. Производство стали в мартеновских печах. Материалы, устройство мартеновской печи. Продукция мартеновского производства.

- •38. Производство стали в кислородных конверторах и электропечах. Материалы, устройство, продукция производства.

- •40. Общие сведения о литейном производстве. Современное состояние и роль литейного производства в машиностроении.

- •41. Элементы литейной формы.

- •42. Теоретические основы производства отливок. Литейные свойства сплавов.

- •43. Последовательность технологических операций получения заготовок литьем.

- •45. Получение отливок в песчано-глиняных формах: сущность, достоинства и недостатки.

- •46. Специальные методы литья.

- •47. Литье по выплавляемым моделям: сущность, достоинства, недостатки.

- •48. Литье в металлические формы: сущность, достоинства и недостатки.

- •51. Классификация процессов обработки давлением.

- •52. Нагрев при обработке металлов давлением. Понятие о температурном интервале обработки металлов давлением. Типы нагревательных устройств.

- •53. Горячая объемная штамповка. Сущность, схемы и способы гош: в открытых и закрытых штампах, их особенности, преимущества и недостатки.

- •54. Холодная объемная штамповка. Разновидности холодной объемной штамповки (высадка, выдавливание, объемная формовка, чеканка).

- •55. Прокатка металлов. Продукция, инструмент, оборудование и технология производства основных видов проката.

- •56. Ковка. Сущность процесса, основные операции, инструмент, оборудование. Технологические особенности ковки. Продукция ковки, область применения.

- •57. Волочение и прессование металлов. Сущность способа, инструмент и оборудование. Продукция.

- •58. Классификация способов сварки, область их применения, физическая сущность сварки, свариваемость материалов.

- •59. Ручная дуговая сварка. Сущность, применяемое оборудование и материалы.

- •Сварочные выпрямители

- •60. Типы электродов для ручной дуговой сварки.

- •61. Автоматическая дуговая сварка под флюсом. Сущность, применяемое оборудование и материалы.

- •62. Дуговая сварка в защитных газах. Сущность, применяемое оборудование и материалы.

- •63. Сварка давлением. Сущность, применяемое оборудование и материалы.

- •65. Диффузионная сварка. Сущность, применяемое оборудование и материалы.

- •66. Сварка трением. Сущность, применяемое оборудование и материалы.

- •67. Холодная сварка. Сущность, применяемое оборудование и материалы.

- •68. Сварка взрывом. Сущность, применяемое оборудование и материалы.

- •69. Виды дефектов сварных соединений и способы их предотвращения и устранения.

- •70. Физико-механические основы обработки металлов резанием. Классификация движений в металлорежущих станках.

- •71. Схемы обработки резанием.

- •72. Станки для обработки резанием. Классификация металлорежущих станков.

- •73. Технологические возможности способов резания. Точение. Сверление. Протягивание. Фрезерование.

- •74. Токарная обработка: сущность, инструменты, параметры режима резания.

- •75. Обработка заготовок фрезерованием: элементы резания, инструмент, оборудование.

- •76. Способы получения порошковых материалов (механические и физико-механические).

8. Основные сведения о металлических сплавах: понятие сплав, система, компонент, фаза.

Сплавы – это вещества, состоящие из двух или более элементов периодической системы. Получают их с помощью спекания или сплавлением.

Системой называется совокупность фаз, находящихся в равновесии при определенных внешних условиях (температуре, давлении). Система может быть простой, если она состоит из одного элемента, и сложной, если она состоит из нескольких элементов.

Компонент – вещество, образующее сплав.

Фаза – пространственно ограниченная и отличная от других часть системы, имеющая свою кристаллическую решётку и свои свойства. Гомогенные вещества имеют одну фазу, а гетерогенные – несколько фаз.

9. Структурные образования при кристаллизации сплавов: твердые растворы, механические смеси, химические соединения.

Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевании возможно различное взаимодействие компонентов. В зависимости от характера взаимодействия компонентов различают сплавы:

механические смеси, химические соединения, твердые растворы.

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Образуются между элементами значительно различающимися по строению и свойствам, когда сила взаимодействия между однородными атомами больше чем между разнородными. Сплав состоит из кристаллов и входящих в него компонентов. В сплавах сохраняются кристаллические решетки компонентов.

Примеры: Fe–Pb, Pb–Si. Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться. Являются кристаллическими веществами. Характерной особенностью твердых растворов является: наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя. Твердый раствор состоит из однородных зерен.

Примеры: Cu (29) и Ni (28) (ΔR=2.7%), Ag и Au (ΔR=0.2%), Mo и W (ΔR=9.9%), Fe (26) и Cr (24), Fe (26) и Ni (28), V и Ti (ΔR=2.0%)

10. Диаграмма состояния железо-цементит.

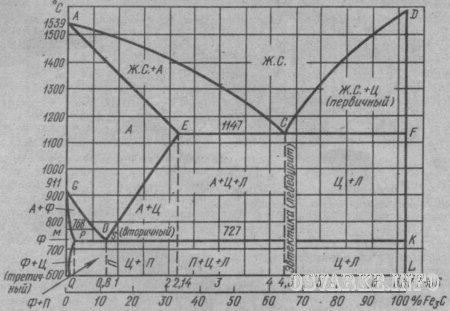

Диаграмма состояния железо - цементит. В диаграмме состояния железо – цементит (Fe-Fe3C) рассматриваются процессы кристаллизации железоуглеродистых сплавов (стали и чугуна) и превращения в их структурах при медленном охлаждении от жидкого расплава до комнатной температуры. Диаграмма (рис.18) показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67% С). Сплавы с содержанием углерода до 2,14% называют сталью, а от 2,14 до 6,67% - чугуном.

Рис. 18. Диаграмма состояния железо-цементит (в упрощенном виде): А – аустенит, П – перлит, Л – ледебурит, Ф – феррит, Ц – цементит

11.

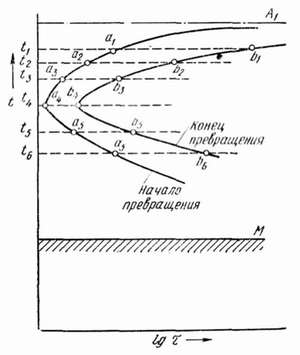

Диаграмма изотермического превращения

аустенита. И зотермическое

превращение аустенита - это превращение

переохлаждённого аустенита при

постоянной температуре.

зотермическое

превращение аустенита - это превращение

переохлаждённого аустенита при

постоянной температуре.

Превращение аустенита в перлит заключается в распаде аустенита - твёрдого раствора углерода в γ-железе, на почти чистое α-железо и цементит.

Реакция изотермического превращения аустенита: Feγ(C) → Feα + Fe3C (Цементит)

При температуре равновесия A1 превращение аустенита в перлит невозможно, так как при этой температуре свободные энергии исходного аустенита и конечного перлита равны. Превращение может начаться лишь при некотором переохлаждении...

12. Мартенситное превращение.

Если переохладить аустенит до точки Mн, то начнется так называемое мартенситное превращение, происходящее при непрерывном охлаждении в интервале температур от точки Мн„ до точки Мк, лежащей ниже О °С при С > 0,8%.

Интервал температур Mн …Mк зависит от количества углерода в аустените стали (рис.2)

Так при содержании углерода больше 0.6% точка Мн находится в области отрицательных температур. Скорость охлаждения практически не влияет на температуру Мн и Мк.

Минимальная скорость охлаждения Vk, при которой весь аустенит переохлаждается до температуры точки Mн, и превращается в мартенсит, называется критической скоростью закалки. Суть данного превращения состоит в том, что в этих условиях происходит только бездиффузионное аллотропическое превращение γ-Fe в α-Fe. Что касается растворенных в аустените атомов углерода, то вследствие отсутствия диффузионных процессов они не могут выйти из образовавшейся новой решетки и поэтому остаются в ней, внося в нее существенные изменения и внутренние напряжения.

Для сталей с С>0.6% после охлаждения до 0°С в структуре закаленной стали сохраняется некоторое количество непревращенного (остаточного аустенита) Аост, количество которого увеличивается в высокоуглеродистых сталях с низким значением точек Мн и Мк,

Важнейшим условием А→М-превращения является непрерывное охлаждение аустенита в интервале от Мн до Мк. При остановках фиксируется нераспавшийся аустенит с неприятными последствиями (снижение твердости, изменение размеров и т. д.).

Мартенситное превращение очень чувствительно к напряжениям, а деформация аустенита может вызвать превращение даже при температурах выше Мн (мартенсит деформации).

Схему превращения А→M можно записать в виде

γ-Fe(C) -> α-Fe(C). При А->M происходит перестройка решетки γ-Fe г.ц.к. в решетку α-Fe о.ц.к. по сдвиговому механизму без выделения углерода из решетки α-железа.

Атомы растворенного в мартенсите углерода размещаются в октаэдрических порах тетрагональных кристаллов.

13. Классификация видов термической обработки.

Существуют 4 группы:

1. Отжиг первого рода – нагрев металла для устранения неустойчивого состояния (наклепа), возникающего вследствие предварительной обработки методами холодной пластической деформации.

2. Отжиг второго рода – нагрев металла выше температуры превращения с последующим медленным охлаждением для получения устойчивого состояния.

3. Закалка – нагрев выше температуры превращения с последующим быстрым охлаждением. Закалку, фиксирующую при обычных температурах высокотемпературное состояние твердого раствора, называют истинной.

4. Отпуск – нагрев закаленных сплавов ниже температуры превращения с последующими выдержкой и охлаждением для получения устойчивого состояния. Отпуск, протекающий в период выдержки при обычных температурах, называют старением. Закалку с высокотемпературным отпуском называют улучшением.

Есть еще два вида сложной обработки сплавов: химико-термическая обработка и термомеханическая обработка.

Для получения мелкозернистой структуры, устранения химической и структурной неоднородности, уменьшения внутренних напряжений, понижения твердости стали, для облегчения механической обработки производят отжиг или нормализацию.

14. Отжиг, нормализация.

Отжиг является видом термической обработки, целью которого является главным образом снижение твердости стали, восстановление структуры перегретой стали или просто снятие остаточных напряжений после механической обработки вхолодную.

Отжиг заключается в нагреве стали до температуры аустенизации (от 800ºC до 950ºC в зависимости от типа стали) с последующим медленным охлаждением.

По классификации А. А. Бочвара различают 2 вида отжига:

Отжиг 1-го рода — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации).

Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение.

Нормализация является процессом отжига с целью вернуть материал в нормальное состояние – без внутренних напряжений и с однородным распределением углерода. Для этого поддерживается высокая температура до полного превращения стали в аустенит с последующим охлаждением на воздухе.

Нормализация обычно применяется в качестве последующей обработки после ковки и предварительной перед закалкой и отпуском.

Индукция применяется в большинстве процессов отжига и нормализации в сравнении с традиционными печами.