- •Атомно-кристаллическая структура металлов. Типы кристаллических решёток.

- •Дефекты кристаллической решетки металлов.

- •Кристаллизация металлов и сплавов.

- •Механические свойства металлов.

- •Твёрдость и методы ее определения.

- •Прочность. Испытание на прочность и построение диаграммы растяжения.

- •8. Основные сведения о металлических сплавах: понятие сплав, система, компонент, фаза.

- •9. Структурные образования при кристаллизации сплавов: твердые растворы, механические смеси, химические соединения.

- •10. Диаграмма состояния железо-цементит.

- •15. Закалка стали. Охлаждающие среды.

- •18. Классификация и маркировка стали.

- •19. Конструкционные стали: классификация, маркировка, свойства и применение.

- •20. Шарикоподшипниковые стали.

- •21. Рессорно-пружинные стали: свойства, термообработка, структура в рабочем состоянии.

- •22. Коррозионностойкие стали. Классификация, структура, свойства.

- •23. Инструментальные стали: классификация, маркировка.

- •24. Быстрорежущие стали. Маркировка, свойства, термообработка.

- •25. Штамповые стали. Свойства, термообработка, структура.

- •26. Твердые сплавы. Классификация, получение, свойства, применение.

- •27. Чугуны: классификация, маркировка, применение.

- •28. Сплавы на основе меди: состав, маркировка, свойства и применение.

- •29. Сплавы на основе алюминия: состав, маркировка, свойства и применение.

- •30. Получение чугуна. Исходные материалы, сущность процесса доменной плавки.

- •32. Физико-химические процессы при выплавке чугуна.

- •33. Продукция доменного производства.

- •34. Основные физико-химические процессы получения стали.

- •35. Выплавка стали. Исходные материалы, их подготовка, сущность процесса.

- •36. Способы выплавки стали.

- •37. Производство стали в мартеновских печах. Материалы, устройство мартеновской печи. Продукция мартеновского производства.

- •38. Производство стали в кислородных конверторах и электропечах. Материалы, устройство, продукция производства.

- •40. Общие сведения о литейном производстве. Современное состояние и роль литейного производства в машиностроении.

- •41. Элементы литейной формы.

- •42. Теоретические основы производства отливок. Литейные свойства сплавов.

- •43. Последовательность технологических операций получения заготовок литьем.

- •45. Получение отливок в песчано-глиняных формах: сущность, достоинства и недостатки.

- •46. Специальные методы литья.

- •47. Литье по выплавляемым моделям: сущность, достоинства, недостатки.

- •48. Литье в металлические формы: сущность, достоинства и недостатки.

- •51. Классификация процессов обработки давлением.

- •52. Нагрев при обработке металлов давлением. Понятие о температурном интервале обработки металлов давлением. Типы нагревательных устройств.

- •53. Горячая объемная штамповка. Сущность, схемы и способы гош: в открытых и закрытых штампах, их особенности, преимущества и недостатки.

- •54. Холодная объемная штамповка. Разновидности холодной объемной штамповки (высадка, выдавливание, объемная формовка, чеканка).

- •55. Прокатка металлов. Продукция, инструмент, оборудование и технология производства основных видов проката.

- •56. Ковка. Сущность процесса, основные операции, инструмент, оборудование. Технологические особенности ковки. Продукция ковки, область применения.

- •57. Волочение и прессование металлов. Сущность способа, инструмент и оборудование. Продукция.

- •58. Классификация способов сварки, область их применения, физическая сущность сварки, свариваемость материалов.

- •59. Ручная дуговая сварка. Сущность, применяемое оборудование и материалы.

- •Сварочные выпрямители

- •60. Типы электродов для ручной дуговой сварки.

- •61. Автоматическая дуговая сварка под флюсом. Сущность, применяемое оборудование и материалы.

- •62. Дуговая сварка в защитных газах. Сущность, применяемое оборудование и материалы.

- •63. Сварка давлением. Сущность, применяемое оборудование и материалы.

- •65. Диффузионная сварка. Сущность, применяемое оборудование и материалы.

- •66. Сварка трением. Сущность, применяемое оборудование и материалы.

- •67. Холодная сварка. Сущность, применяемое оборудование и материалы.

- •68. Сварка взрывом. Сущность, применяемое оборудование и материалы.

- •69. Виды дефектов сварных соединений и способы их предотвращения и устранения.

- •70. Физико-механические основы обработки металлов резанием. Классификация движений в металлорежущих станках.

- •71. Схемы обработки резанием.

- •72. Станки для обработки резанием. Классификация металлорежущих станков.

- •73. Технологические возможности способов резания. Точение. Сверление. Протягивание. Фрезерование.

- •74. Токарная обработка: сущность, инструменты, параметры режима резания.

- •75. Обработка заготовок фрезерованием: элементы резания, инструмент, оборудование.

- •76. Способы получения порошковых материалов (механические и физико-механические).

71. Схемы обработки резанием.

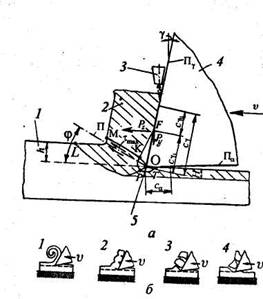

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки (рис. 1.1).

Основным режущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью ν. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных напряжений под углом φ. Величина φ зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30° к направлению движения резца.

В нешний

вид стружки характеризует процессы

деформирования и разрушения материала,

происходящие при резании. Различают

четыре возможных типа образующихся

стружек: сливная, суставчатая, элементная

и стружка надлома (рис.

1.1, б).

нешний

вид стружки характеризует процессы

деформирования и разрушения материала,

происходящие при резании. Различают

четыре возможных типа образующихся

стружек: сливная, суставчатая, элементная

и стружка надлома (рис.

1.1, б).

72. Станки для обработки резанием. Классификация металлорежущих станков.

Металлорежущий станок - это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами.

Группа токарных станков состоит из станков, предназначенных для обработки поверхностей вращения. Объединяющим признаком станков этой группы является использование в качестве движения резания вращательного движения заготовки.

Группа сверлильных станков включает также и расточные станки. Объединяющим признаком этой группы станков является их назначение — обработка круглых отверстий. Движением резания служит вращательное движение инструмента, которому обычно сообщается также движение подачи. В горизонтально-расточных станках подача может осуществляться также перемещением стола с обрабатываемой деталью.

Группа шлифовальных станков объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, абразивных лент, порошков и паст.

Группа зубообрабатывающих станков включает все станки, которые служат для обработки зубьев колес, в том числе шлифовальные.

Группа фрезерных станков состоит из станков, использующих в качестве режущего инструмента многолезвийные инструменты — фрезы.

Группа строгальных станков состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры).

Группа протяжных станков имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

Группа резьбообрабатывающих станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

Группа разных и вспомогательных станков объединяет все станки, которые не относятся ни к одной из перечисленных выше групп.