- •Атомно-кристаллическая структура металлов. Типы кристаллических решёток.

- •Дефекты кристаллической решетки металлов.

- •Кристаллизация металлов и сплавов.

- •Механические свойства металлов.

- •Твёрдость и методы ее определения.

- •Прочность. Испытание на прочность и построение диаграммы растяжения.

- •8. Основные сведения о металлических сплавах: понятие сплав, система, компонент, фаза.

- •9. Структурные образования при кристаллизации сплавов: твердые растворы, механические смеси, химические соединения.

- •10. Диаграмма состояния железо-цементит.

- •15. Закалка стали. Охлаждающие среды.

- •18. Классификация и маркировка стали.

- •19. Конструкционные стали: классификация, маркировка, свойства и применение.

- •20. Шарикоподшипниковые стали.

- •21. Рессорно-пружинные стали: свойства, термообработка, структура в рабочем состоянии.

- •22. Коррозионностойкие стали. Классификация, структура, свойства.

- •23. Инструментальные стали: классификация, маркировка.

- •24. Быстрорежущие стали. Маркировка, свойства, термообработка.

- •25. Штамповые стали. Свойства, термообработка, структура.

- •26. Твердые сплавы. Классификация, получение, свойства, применение.

- •27. Чугуны: классификация, маркировка, применение.

- •28. Сплавы на основе меди: состав, маркировка, свойства и применение.

- •29. Сплавы на основе алюминия: состав, маркировка, свойства и применение.

- •30. Получение чугуна. Исходные материалы, сущность процесса доменной плавки.

- •32. Физико-химические процессы при выплавке чугуна.

- •33. Продукция доменного производства.

- •34. Основные физико-химические процессы получения стали.

- •35. Выплавка стали. Исходные материалы, их подготовка, сущность процесса.

- •36. Способы выплавки стали.

- •37. Производство стали в мартеновских печах. Материалы, устройство мартеновской печи. Продукция мартеновского производства.

- •38. Производство стали в кислородных конверторах и электропечах. Материалы, устройство, продукция производства.

- •40. Общие сведения о литейном производстве. Современное состояние и роль литейного производства в машиностроении.

- •41. Элементы литейной формы.

- •42. Теоретические основы производства отливок. Литейные свойства сплавов.

- •43. Последовательность технологических операций получения заготовок литьем.

- •45. Получение отливок в песчано-глиняных формах: сущность, достоинства и недостатки.

- •46. Специальные методы литья.

- •47. Литье по выплавляемым моделям: сущность, достоинства, недостатки.

- •48. Литье в металлические формы: сущность, достоинства и недостатки.

- •51. Классификация процессов обработки давлением.

- •52. Нагрев при обработке металлов давлением. Понятие о температурном интервале обработки металлов давлением. Типы нагревательных устройств.

- •53. Горячая объемная штамповка. Сущность, схемы и способы гош: в открытых и закрытых штампах, их особенности, преимущества и недостатки.

- •54. Холодная объемная штамповка. Разновидности холодной объемной штамповки (высадка, выдавливание, объемная формовка, чеканка).

- •55. Прокатка металлов. Продукция, инструмент, оборудование и технология производства основных видов проката.

- •56. Ковка. Сущность процесса, основные операции, инструмент, оборудование. Технологические особенности ковки. Продукция ковки, область применения.

- •57. Волочение и прессование металлов. Сущность способа, инструмент и оборудование. Продукция.

- •58. Классификация способов сварки, область их применения, физическая сущность сварки, свариваемость материалов.

- •59. Ручная дуговая сварка. Сущность, применяемое оборудование и материалы.

- •Сварочные выпрямители

- •60. Типы электродов для ручной дуговой сварки.

- •61. Автоматическая дуговая сварка под флюсом. Сущность, применяемое оборудование и материалы.

- •62. Дуговая сварка в защитных газах. Сущность, применяемое оборудование и материалы.

- •63. Сварка давлением. Сущность, применяемое оборудование и материалы.

- •65. Диффузионная сварка. Сущность, применяемое оборудование и материалы.

- •66. Сварка трением. Сущность, применяемое оборудование и материалы.

- •67. Холодная сварка. Сущность, применяемое оборудование и материалы.

- •68. Сварка взрывом. Сущность, применяемое оборудование и материалы.

- •69. Виды дефектов сварных соединений и способы их предотвращения и устранения.

- •70. Физико-механические основы обработки металлов резанием. Классификация движений в металлорежущих станках.

- •71. Схемы обработки резанием.

- •72. Станки для обработки резанием. Классификация металлорежущих станков.

- •73. Технологические возможности способов резания. Точение. Сверление. Протягивание. Фрезерование.

- •74. Токарная обработка: сущность, инструменты, параметры режима резания.

- •75. Обработка заготовок фрезерованием: элементы резания, инструмент, оборудование.

- •76. Способы получения порошковых материалов (механические и физико-механические).

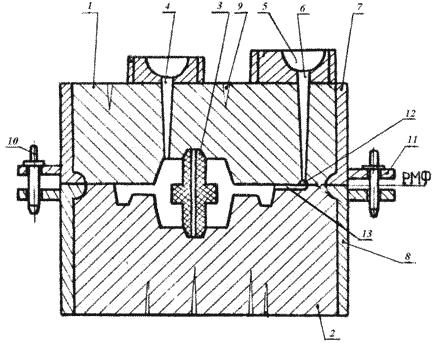

45. Получение отливок в песчано-глиняных формах: сущность, достоинства и недостатки.

Д ля

изготовления отливок служит литейная

форма, которая представляет собой

систему элементов, образующих рабочую

полость, при заливке которой расплавленным

металлом формируется отливка.

Литейные

формы изготовляют как из неметаллических

материалов (песчаные формы, формы

изготовляемые по выплавляемым моделям,

оболочковые формы) для одноразового

использования, так и из металлов (кокили,

изложницы для центробежного литья) для

многократного использования.

Литье

в песчаные формы является самым

распространенным способом изготовления

отливок.

Сущность литья в песчаные

формы заключается в получении отливок

из расплавленного металла, затвердевшего

в формах, которые изготовлены из

формовочных смесей путем уплотнения с

использованием модельного комплекта.

Литейную

форму заливают расплавленным металлом

через литниковую систему.

Литниковая

система – совокупность каналов и

резервуаров, по которым расплав поступает

из разливочного ковша в полость

формы.

Основными элементами являются:

литниковая чаша 5, которая служит для

приема расплавленного металла и подачи

его в форму; стояк 6 – вертикальный или

наклонный канал для подачи металла из

литниковой чаши в рабочую полость или

к другим элементам; шлакоуловитель 12,

с помощью которого удерживается шлак

и другие неметаллические примеси;

питатель 13 – один или несколько, через

которые расплавленный металл подводится

в полость литейной формы.

Для вывода

газов, контроля заполнения формы

расплавленным металлом и питания отливки

при ее затвердевании служат прибыли

или выпор 4. Для вывода газов предназначены

и вентиляционные каналы 9.

Достоинствами

системы являются: малый расход металла;

конструкция проста и легко выполнима

при изготовлении форм; подача расплава

сверху обеспечивает благоприятное

распределение температуры в залитой

форме (температура увеличивается от

нижней части к верхней), а следовательно,

и благоприятные условия для направленной

кристаллизации и питании отливки.

Недостатки:

падающая сверху струя может размыть

песчаную форму, вызывая засоры; при

разбрызгивании расплава возникает

опасность его окисления и замешивания

воздуха в поток с образованием оксидных

включений; затрудняется улавливание

шлака.

Верхнюю литниковую систему

применяют для невысоких (в положении

заливки) отливок, небольшой массы и

несложной формы, изготовленных из

сплавов не склонных к сильному окислению

в расплавленном состоянии (чугуны,

углеродистые конструкционные стали,

латуни).

Подвод металла осуществляется

в среднюю часть отливки (по разъему

формы).

Такую систему применяют при

получении отливок из различных сплавов,

малых и средних по массе деталей,

плоскость симметрии которых совпадает

с плоскостью разъема формы. Является

промежуточной между верхней и нижней,

и следовательно сочетает в себе некоторые

их достоинства и недостатки.

ля

изготовления отливок служит литейная

форма, которая представляет собой

систему элементов, образующих рабочую

полость, при заливке которой расплавленным

металлом формируется отливка.

Литейные

формы изготовляют как из неметаллических

материалов (песчаные формы, формы

изготовляемые по выплавляемым моделям,

оболочковые формы) для одноразового

использования, так и из металлов (кокили,

изложницы для центробежного литья) для

многократного использования.

Литье

в песчаные формы является самым

распространенным способом изготовления

отливок.

Сущность литья в песчаные

формы заключается в получении отливок

из расплавленного металла, затвердевшего

в формах, которые изготовлены из

формовочных смесей путем уплотнения с

использованием модельного комплекта.

Литейную

форму заливают расплавленным металлом

через литниковую систему.

Литниковая

система – совокупность каналов и

резервуаров, по которым расплав поступает

из разливочного ковша в полость

формы.

Основными элементами являются:

литниковая чаша 5, которая служит для

приема расплавленного металла и подачи

его в форму; стояк 6 – вертикальный или

наклонный канал для подачи металла из

литниковой чаши в рабочую полость или

к другим элементам; шлакоуловитель 12,

с помощью которого удерживается шлак

и другие неметаллические примеси;

питатель 13 – один или несколько, через

которые расплавленный металл подводится

в полость литейной формы.

Для вывода

газов, контроля заполнения формы

расплавленным металлом и питания отливки

при ее затвердевании служат прибыли

или выпор 4. Для вывода газов предназначены

и вентиляционные каналы 9.

Достоинствами

системы являются: малый расход металла;

конструкция проста и легко выполнима

при изготовлении форм; подача расплава

сверху обеспечивает благоприятное

распределение температуры в залитой

форме (температура увеличивается от

нижней части к верхней), а следовательно,

и благоприятные условия для направленной

кристаллизации и питании отливки.

Недостатки:

падающая сверху струя может размыть

песчаную форму, вызывая засоры; при

разбрызгивании расплава возникает

опасность его окисления и замешивания

воздуха в поток с образованием оксидных

включений; затрудняется улавливание

шлака.

Верхнюю литниковую систему

применяют для невысоких (в положении

заливки) отливок, небольшой массы и

несложной формы, изготовленных из

сплавов не склонных к сильному окислению

в расплавленном состоянии (чугуны,

углеродистые конструкционные стали,

латуни).

Подвод металла осуществляется

в среднюю часть отливки (по разъему

формы).

Такую систему применяют при

получении отливок из различных сплавов,

малых и средних по массе деталей,

плоскость симметрии которых совпадает

с плоскостью разъема формы. Является

промежуточной между верхней и нижней,

и следовательно сочетает в себе некоторые

их достоинства и недостатки.

46. Специальные методы литья.

В современном литейном производстве все более широкое применение получают специальные способы литья: в оболочковые формы, по выплавляемым моделям, кокильное, под давлением, центробежное и другие. Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения.