- •Атомно-кристаллическая структура металлов. Типы кристаллических решёток.

- •Дефекты кристаллической решетки металлов.

- •Кристаллизация металлов и сплавов.

- •Механические свойства металлов.

- •Твёрдость и методы ее определения.

- •Прочность. Испытание на прочность и построение диаграммы растяжения.

- •8. Основные сведения о металлических сплавах: понятие сплав, система, компонент, фаза.

- •9. Структурные образования при кристаллизации сплавов: твердые растворы, механические смеси, химические соединения.

- •10. Диаграмма состояния железо-цементит.

- •15. Закалка стали. Охлаждающие среды.

- •18. Классификация и маркировка стали.

- •19. Конструкционные стали: классификация, маркировка, свойства и применение.

- •20. Шарикоподшипниковые стали.

- •21. Рессорно-пружинные стали: свойства, термообработка, структура в рабочем состоянии.

- •22. Коррозионностойкие стали. Классификация, структура, свойства.

- •23. Инструментальные стали: классификация, маркировка.

- •24. Быстрорежущие стали. Маркировка, свойства, термообработка.

- •25. Штамповые стали. Свойства, термообработка, структура.

- •26. Твердые сплавы. Классификация, получение, свойства, применение.

- •27. Чугуны: классификация, маркировка, применение.

- •28. Сплавы на основе меди: состав, маркировка, свойства и применение.

- •29. Сплавы на основе алюминия: состав, маркировка, свойства и применение.

- •30. Получение чугуна. Исходные материалы, сущность процесса доменной плавки.

- •32. Физико-химические процессы при выплавке чугуна.

- •33. Продукция доменного производства.

- •34. Основные физико-химические процессы получения стали.

- •35. Выплавка стали. Исходные материалы, их подготовка, сущность процесса.

- •36. Способы выплавки стали.

- •37. Производство стали в мартеновских печах. Материалы, устройство мартеновской печи. Продукция мартеновского производства.

- •38. Производство стали в кислородных конверторах и электропечах. Материалы, устройство, продукция производства.

- •40. Общие сведения о литейном производстве. Современное состояние и роль литейного производства в машиностроении.

- •41. Элементы литейной формы.

- •42. Теоретические основы производства отливок. Литейные свойства сплавов.

- •43. Последовательность технологических операций получения заготовок литьем.

- •45. Получение отливок в песчано-глиняных формах: сущность, достоинства и недостатки.

- •46. Специальные методы литья.

- •47. Литье по выплавляемым моделям: сущность, достоинства, недостатки.

- •48. Литье в металлические формы: сущность, достоинства и недостатки.

- •51. Классификация процессов обработки давлением.

- •52. Нагрев при обработке металлов давлением. Понятие о температурном интервале обработки металлов давлением. Типы нагревательных устройств.

- •53. Горячая объемная штамповка. Сущность, схемы и способы гош: в открытых и закрытых штампах, их особенности, преимущества и недостатки.

- •54. Холодная объемная штамповка. Разновидности холодной объемной штамповки (высадка, выдавливание, объемная формовка, чеканка).

- •55. Прокатка металлов. Продукция, инструмент, оборудование и технология производства основных видов проката.

- •56. Ковка. Сущность процесса, основные операции, инструмент, оборудование. Технологические особенности ковки. Продукция ковки, область применения.

- •57. Волочение и прессование металлов. Сущность способа, инструмент и оборудование. Продукция.

- •58. Классификация способов сварки, область их применения, физическая сущность сварки, свариваемость материалов.

- •59. Ручная дуговая сварка. Сущность, применяемое оборудование и материалы.

- •Сварочные выпрямители

- •60. Типы электродов для ручной дуговой сварки.

- •61. Автоматическая дуговая сварка под флюсом. Сущность, применяемое оборудование и материалы.

- •62. Дуговая сварка в защитных газах. Сущность, применяемое оборудование и материалы.

- •63. Сварка давлением. Сущность, применяемое оборудование и материалы.

- •65. Диффузионная сварка. Сущность, применяемое оборудование и материалы.

- •66. Сварка трением. Сущность, применяемое оборудование и материалы.

- •67. Холодная сварка. Сущность, применяемое оборудование и материалы.

- •68. Сварка взрывом. Сущность, применяемое оборудование и материалы.

- •69. Виды дефектов сварных соединений и способы их предотвращения и устранения.

- •70. Физико-механические основы обработки металлов резанием. Классификация движений в металлорежущих станках.

- •71. Схемы обработки резанием.

- •72. Станки для обработки резанием. Классификация металлорежущих станков.

- •73. Технологические возможности способов резания. Точение. Сверление. Протягивание. Фрезерование.

- •74. Токарная обработка: сущность, инструменты, параметры режима резания.

- •75. Обработка заготовок фрезерованием: элементы резания, инструмент, оборудование.

- •76. Способы получения порошковых материалов (механические и физико-механические).

40. Общие сведения о литейном производстве. Современное состояние и роль литейного производства в машиностроении.

Изготовление деталей машин и других изделий способом литья называется литейным производством, а изделия, полученные этим способом, называют отливками.

Литейное производство - это изготовление разнообразных металлических изделий путем заливки расплавленного металла в форму, где он затвердевает. Оно является одним из важнейших производств в машиностроении. Изготовление литых деталей в машиностроении составляет 60-80 % всех видов технологических процессов. Способ получения деталей отливкой является более дешевым по сравнению с ковкой и штамповкой. Литьем изготавливают отливки очень сложной конфигурации, в особенности полые, которые нельзя изготовить ковкой, штамповкой или иной механической обработкой из прокатанного или из прессованного материала. Вес литых деталей не ограничен - от нескольких граммов до сотен тонн.

В современном литейном производстве, кроме земельных форм, применяют металлические формы (кокильное литье, центробежное литье и литье под давлением). Литье в металлические формы - прогрессивный метод литья, позволяющий повысить качество, точность отливки, производительность труда.

41. Элементы литейной формы.

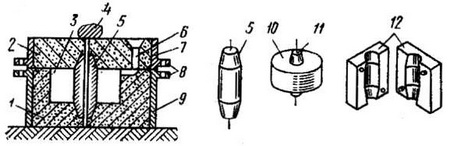

Литейная форма (рис. 1) состоит из нижней 1 и верхней 2 полуформ, в которых выполнены полости будущей отливки 3, стержня 5 и литниковой системы 6. Верхняя и нижняя полуформы состоят из уплотненной песчаной смеси, называемой формовочной смесью, и металлических (иногда применяют другие материалы) рамок, называемых нижней 9 и верхней 7 опоками. Опоки имеют ушки 8 с отверстиями для штырей, посредством которых их соединяют между собой в процессе сборки. Перед заливкой форму нагружают грузом 4. Стержень 5 изготовлен из песчаной смеси, которая называется стержневой смесью. Полость Литейной формы выполняется по модели 10, которая по своей конфигурации соответствует будущей отливке. Стержень 5 изготавливают в стержневом ящике 12; стержень служит для выполнения внутренних и наружных поверхностей отливки, если их нельзя получить при помощи нижней или верхней полуформ. Для правильной установки стержня в форму и его фиксации на модели имеются стержневые знаки 11, дающие отпечаток в форме — посадочное место стержня 5. Модель и стержневой ящик составляют единое целое и называются модельным комплектом. Литейная песчаная форма относится к разовым формам, т. е. формам, в которые металл можно залить только один раз. После этого форму разрушают, в отличие от форм многократного использования, получивших название постоянных и полупостоянных. Формовщик ручной и машинной формовки имеет дело только с разовой песчаной литейной формой. Поэтому в дальнейшем речь будет идти только о такой литейной форме.

42. Теоретические основы производства отливок. Литейные свойства сплавов.

Литье является наиболее распространенным методом формообразования. Преимуществами литья являются изготовление заготовок с наибольшими коэффициентами использования металла и весовой точности, изготовление отливок практически неограниченных габаритов и массы, получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием (магниты).

Литейные свойства сплавов Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию. Жидкотекучесть – способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. Усадка – свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейную усадку. В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники. Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %. Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и дендритную, Когда химическая неоднородность наблюдается в каждом зерне.