- •Содержание

- •Введение

- •Тема 1. Технологические процессы систем и материальных объектов сервиса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 2. Технология оказания сервисных услуг по изготовлению или восстановлению потребительских свойств материальных объектов сервиса

- •Материалы практических занятий по теме

- •Тема 3. Способы воздействия на исходное сырье и материалы в зависимости от природы действующего начала

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 4. Обработка материалов резанием

- •Подача при черновом точении

- •Подача при чистовом точении

- •Стойкость инструмента (резец из металлокерамического сплава)

- •Значения коэффициентов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 5. Технология сварочных работ

- •Выбор диаметра электродной проволоки

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 6. Электрохимическая обработка материалов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 7. Электроэрозионная обработка

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 8. Ультразвуковая обработка материалов

- •Материалы практических занятий по теме

- •Изучить гост 12.1.001-89 (1999)-ссбт. Ультразвук. Общие требования безопасности, гост 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- •Исходные данные к заданию 4

- •Тема 9. Магнитно-абразивная обработка

- •Классификация видов мао

- •Материалы практических занятий по теме

- •Изучить гост 23505-79 Обработка абразивная. Термины и определения.

- •Исходные данные к заданию 4

- •Тема 10. Электроимпульсная обработка пластическим деформированием

- •3 Сопротивление, ограничивающее ток зарядки;

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 11. Электронно-лучевая, светолучевая и плазменная обработка

- •Материалы практических занятий по теме

- •Изучить гост р исо 11554-2008 Оптика и фотоника. Лазеры и лазерные установки (системы). Методы испытаний лазеров и измерений мощности, энергии и временных характеристик лазерного пучка.

- •Исходные данные к заданию 4

- •Тема 12. Художественная обработка металла

- •Пробы золота

- •Твердость по шкале Мооса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 13. Технологический цикл формирования услуг и используемые технические средства

- •Материалы практических занятий по теме

- •Тема 14. Технологический процесс оказания услуг населению и создание объектов сервиса с заданными эксплуатационными характеристиками

- •Материалы практических занятий по теме

- •Тема 15. Системы оценки показателей качества изделий и услуг в сфере сервиса

- •Материалы практических занятий по теме

- •Список литературы Нормативная

- •Основная

- •Дополнительная

- •308023, Г. Белгород, ул. Садовая, 116а

Тема 14. Технологический процесс оказания услуг населению и создание объектов сервиса с заданными эксплуатационными характеристиками

1. Общая характеристика технологического процесса оказания услуг.

2. Расчет оптимальных режимов обработки материалов.

Технологические процессы оказания услуг населению сопряжены с процессами выполнения различных изделий по индивидуальным заказам населения. Производство изделий по индивидуальным заказам населения обычно включает следующие этапы:

1. Презентация образцов продукции, выполнение которых возможно на данном предприятии.

2. Создание эскиза изделия по заказу клиента.

3. Создание трехмерной компьютерной модели будущего изделия и согласование ее с клиентом.

4. Разработка технологического процесса изготовления изделия.

5. Производство изделия.

6. Передача изделия заказчику.

Наиболее употребительные виды продукции и услуг, производимые по индивидуальным заказам следующие: ювелирные изделия; строительство и ремонт зданий; предметы интерьера, мебель, предметы обихода, обувь, одежда, тюнинг автомобилей и пр.

На этапе презентации образцов продукции могут использоваться образцы готовых изделий, их фотографии, а также видеозаписи технологических процессов производства этих изделий. В создании эскиза будущего изделия может принимать участие клиент и представитель исполнителя. При этом могут использоваться различные системы автоматизированного проектирования. Создание трехмерной модели будущего изделия с помощью ЭВМ позволяет, во-первых, показать будущее изделие клиенту, а во-вторых, создать чертежи изделия и разработать технологический процесс его изготовления. При разработке технологического процесса выбирают материалы для производства будущего изделия, способы обработки этих материалов, необходимое оборудование и рассчитывают режимы обработки. При производстве изделия соблюдаются все элементы разработанного технологического процесса и производится контроль качества.

При проектировании и реализации технологических процессов часто возникает необходимость оптимизации отдельных параметров технологических процессов (производительность, расход материалов, время выполнения и т.д.). Для оптимизации таких параметров возможно использование функциональных зависимостей – теоретических и эмпирических. Теоретические зависимости – известные формулы, применяемые в данной области. Процедура оптимизации в этом случае будет выглядеть следующим образом:

1) выбор теоретической зависимости (математической модели);

2) выбор факторов, влияющих на оптимизируемый параметр;

3) выбор критерия оптимизации (максимальное или минимальное значение оптимизируемого параметра);

4) подстановка диапазона факторов в уравнение теоретической зависимости;

5) расчет оптимизируемого параметра по всему диапазону факторов;

6) построение графика фактор – оптимизируемый параметр;

7) отыскание характерных точек графика (минимум или максимум);

8) определение значения оптимального фактора.

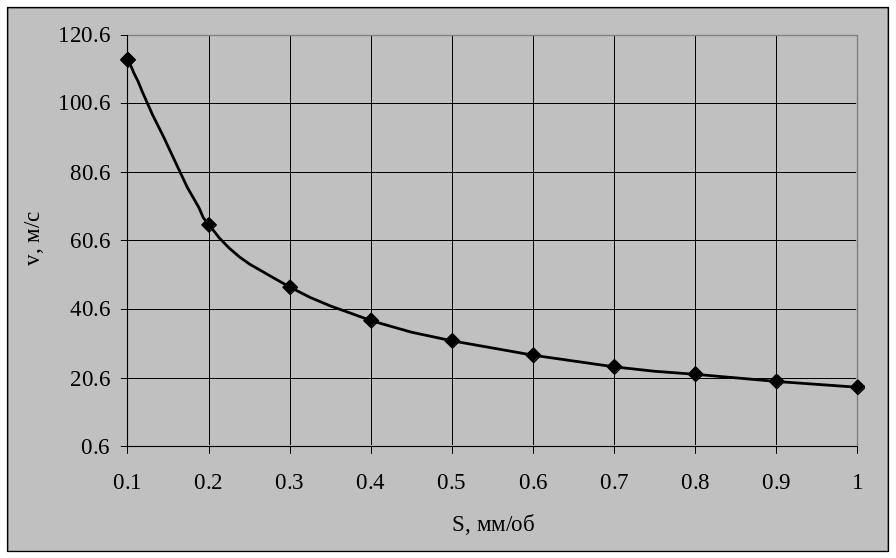

В качестве примера, рассмотрим процесс оптимизации параметров, технологического процесса, приведенного в теме 4. Задача оптимизации: определить оптимальное значение подачи инструмента так, чтобы скорость резания при отрезке заготовки из твердого сплава была максимальной. Скорость резания определяется по формуле:

![]() , (14.1)

, (14.1)

где S – подача инструмента, мм/об;

Т – стойкость инструмента, мин (120 мин);

С – параметр, зависящий от обрабатываемого материала (47);

y, m – показатели степени (y = 0,8, m = 0,2).

В этой зависимости фактор – скорость подачи инструмента (S, мм/об). Оптимизируемый параметр – скорость резания (v м/с). Критерий оптимизации – максимальная скорость резания.

Диапазон изменения фактора (S) – от 0 мм/об до 1 мм/об. В результате расчета получаем следующую таблицу (14.1):

Таблица 14.1

Результаты расчета

S, мм/об |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1 |

v, м/с |

114 |

65,3 |

47,2 |

37,5 |

31,4 |

27,1 |

23,9 |

21,5 |

19,6 |

18,0 |

Графическая интерпретация результатов представлена на рисунке (14.1).

Рисунок 14.1. Зависимость скорости резания от подачи

Анализируя полученный график, становится ясно, что максимальную скорость резания можно получить при минимальном значении подачи инструмента.

При оптимизации некоторых технологических процессов отсутствует какая-либо теоретическая зависимость. В этом случае опытным путем получают эмпирические зависимости. Результаты анализа таких зависимостей позволяют оптимизировать конкретный показатель технологического процесса. Получение такой эмпирической зависимости основано на обработке опытных данных методами регрессионного анализа. Схема оптимизации в этом случае имеет следующий вид:

1) выбор факторов, влияющих на оптимизируемый параметр;

2) выбор критерия оптимизации (максимальное или минимальное значение оптимизируемого параметра);

3) сбор опытной информации;

4) составление матрицы эксперимента;

5) получение эмпирического уравнения регрессии;

6) подстановка диапазона факторов в уравнение регрессии;

7) расчет оптимизируемого параметра по всему диапазону факторов;

8) построение графика фактор – оптимизируемый параметр (поверхности отклика);

9) отыскание характерных точек графика (минимум или максимум);

10) определение значения оптимального фактора.

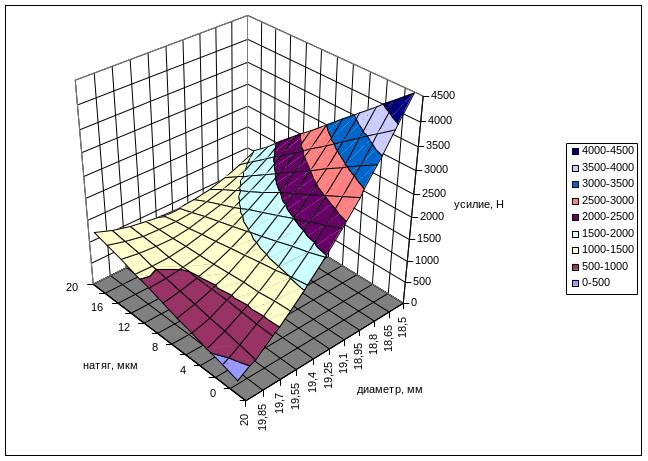

Для примера рассмотрим изыскание оптимального сочетания двух факторов - диаметра соединения с натягом и натяга в этом соединении. Критерием оптимизации будет условие минимального значения усилия, необходимого для сборки этого соединения.

Введем следующие условные обозначения – X1 – диаметр соединения, мм; X2 – натяг в соединении, мкм,) Y1 – усилие, необходимое для сборки соединения. Опыты производились при различных комбинациях и значениях факторов, кроме этого, для повышения точности результатов исследования производились с тройной повторностью. Результаты представлены в таблице 15.2.

Для уравнения регрессии был применен множественный регрессионный анализ (МРА).

В результате МРА получена регрессионная модель:

![]()

Для изучения полученной модели построена трехмерная зависимость RП = f(D, N) (рисунок 14.2).

Таблица 14.2

Матрица эксперимента

Уровень и интервал варьирования |

Факторы |

Усилие напрессовки RП, Н |

||||

Диаметр соединения, мм |

Натяг в соединении, мкм |

|||||

|

X1 |

X2 |

Y11 |

Y12 |

Y13 |

Y1 |

Верхний уровень (+) |

20,0 |

20 |

|

|

|

|

Основной уровень (0) |

19,25 |

10 |

|

|

|

|

Нижний уровень (-) |

18,5 |

0 |

|

|

|

|

План опытов |

|

|

|

|

|

|

1 |

- |

- |

4569 |

4480 |

4393 |

4481 |

2 |

+ |

- |

467 |

530 |

557 |

518 |

3 |

- |

+ |

1780 |

340 |

470 |

863,3 |

4 |

+ |

+ |

1200 |

906 |

617 |

908,5 |

5 |

- |

0 |

5299 |

2855 |

2480 |

3545 |

6 |

+ |

0 |

1435 |

727 |

796 |

986 |

7 |

0 |

- |

2729 |

650 |

1330 |

1570 |

8 |

0 |

+ |

2379 |

1500 |

1730 |

1870 |

9 |

0 |

0 |

2057 |

1160 |

280 |

1169 |

Рисунок 14.2. Графическая иллюстрация

зависимости RП = f(D, N)

Полученная поверхность позволяют определить значения факторов, при которых значения функции отклика стремились бы к минимуму. В нашем случае поверхность имеет форму седловины. Для того чтобы найти центр поверхности продифференцируем функцию отклика по каждой переменной, и, приравняем к нулю частные производные, решим полученные системы уравнений. В результате получим оптимальные значения факторов: X1 = 19,739 (мм); X2 = 7,408 (мкм).