- •Содержание

- •Введение

- •Тема 1. Технологические процессы систем и материальных объектов сервиса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 2. Технология оказания сервисных услуг по изготовлению или восстановлению потребительских свойств материальных объектов сервиса

- •Материалы практических занятий по теме

- •Тема 3. Способы воздействия на исходное сырье и материалы в зависимости от природы действующего начала

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 4. Обработка материалов резанием

- •Подача при черновом точении

- •Подача при чистовом точении

- •Стойкость инструмента (резец из металлокерамического сплава)

- •Значения коэффициентов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 5. Технология сварочных работ

- •Выбор диаметра электродной проволоки

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 6. Электрохимическая обработка материалов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 7. Электроэрозионная обработка

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 8. Ультразвуковая обработка материалов

- •Материалы практических занятий по теме

- •Изучить гост 12.1.001-89 (1999)-ссбт. Ультразвук. Общие требования безопасности, гост 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- •Исходные данные к заданию 4

- •Тема 9. Магнитно-абразивная обработка

- •Классификация видов мао

- •Материалы практических занятий по теме

- •Изучить гост 23505-79 Обработка абразивная. Термины и определения.

- •Исходные данные к заданию 4

- •Тема 10. Электроимпульсная обработка пластическим деформированием

- •3 Сопротивление, ограничивающее ток зарядки;

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 11. Электронно-лучевая, светолучевая и плазменная обработка

- •Материалы практических занятий по теме

- •Изучить гост р исо 11554-2008 Оптика и фотоника. Лазеры и лазерные установки (системы). Методы испытаний лазеров и измерений мощности, энергии и временных характеристик лазерного пучка.

- •Исходные данные к заданию 4

- •Тема 12. Художественная обработка металла

- •Пробы золота

- •Твердость по шкале Мооса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 13. Технологический цикл формирования услуг и используемые технические средства

- •Материалы практических занятий по теме

- •Тема 14. Технологический процесс оказания услуг населению и создание объектов сервиса с заданными эксплуатационными характеристиками

- •Материалы практических занятий по теме

- •Тема 15. Системы оценки показателей качества изделий и услуг в сфере сервиса

- •Материалы практических занятий по теме

- •Список литературы Нормативная

- •Основная

- •Дополнительная

- •308023, Г. Белгород, ул. Садовая, 116а

Тема 11. Электронно-лучевая, светолучевая и плазменная обработка

1. Сущность и классификация процессов.

2. Основные технологические параметры процессов, их закономерности и рабочие среды.

3. Средства технологического оснащения и типовые технологические операции.

Электронно-лучевая обработка (ЭЛО) основана на воздействии на материал заготовки сформированного пучка электронов, кинетическая энергия которого, преобразуясь в рабочей зоне в тепловую, вызывает нагрев, плавление и (или) испарение обрабатываемого материала.

При светолучевой обработке (СЛО) аналогичное воздействие на материал оказывает сфокусированное полихроматическое или монохроматическое излучение. В последнем (наиболее важном для практики) случае процесс называется лазерной обработкой.

При плазменной обработке (ПЗО) происходят процессы, при которых в результате воздействия потока низкотемпературной (t = 3∙103 ÷ 3∙104 ºС) плазмы возникают изменения химического состава, структуры или физического состояния обрабатываемого материала. При этом изменяются форма и (или) геометрические размеры обрабатываемой заготовки.

Плазма может быть получена изотермическим и газообразным способами. Изотермический способ заключается в нагреве газа до высоких температур, при которых происходит ионизация его за счет увеличения упругих столкновений атомов и молекул с образованием электронов и положительных ионов. При температуре 5000°К заканчивается диссоциация молекул на атомы и начинается процесс перехода газа в плазменное состояние, так как происходит разрушение внешних электронных оболочек атомов, которые превращаются в положительные ионы, а освободившиеся электроны, сталкиваясь с другими атомами, ионизируют их, производя дальнейшее увеличение ионов. Взаимодействие отдельных элементарных частиц можно рассматривать как упругие столкновения, при которых выделяется кинетическая энергия, обуславливающая нагрев газа. Растет количество упругих столкновений, вызывающих повышение температуры газа, а температура газа, в свою очередь, определяет степень ионизации газа. Этот процесс происходит лавинообразно. При температурах в несколько десятков тысяч градусов весь газ в определенном объеме воздействия таких температур превращается в плазму, где, в основном, существуют только положительные ионы и электроны.

На практике в качестве источника теплоты, обеспечивающего указанные температуры в довольно короткие промежутки времени, используются электрические дуги.

Классификация. Процессы ЭЛО, СЛО и ПЗО классифицируют на основе их использования в конкретных технологических условиях (рис. 11.1).

К процессам ЭЛО относятся сварка, пайка, вырезание прецизионных заготовок, прошивание отверстий, резание труднообрабатываемых материалов, нанесение покрытий, запись информации.

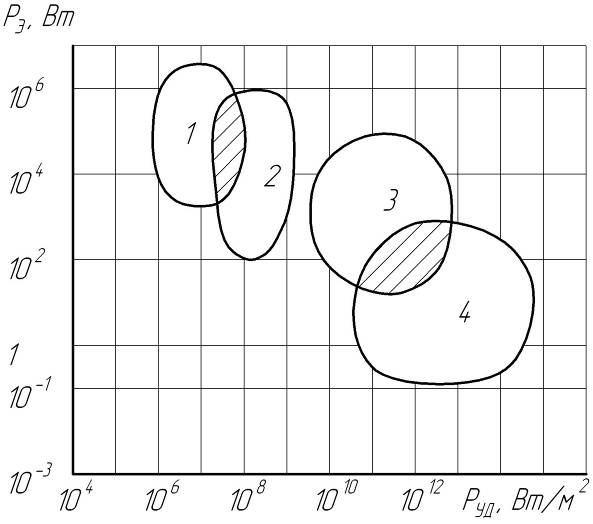

Рисунок 11.1. Области реализации процессов ЭЛО

при различных мощностях РЭ электронного пучка:

1 – плавление; 2 – испарение; 3 – сварка; 4 – резание

К процессам СЛО относятся вырезание заготовок, нанесение маркировки, локальное легирование и упрочнение, сварка, пайка в последнее время развиваются комбинированные методы: лазерно-ультразвуковая и лазерно-механическая обработка.

Процессы ПЗО классифицируют по характеру воздействия потока низкотемпературной плазмы. Нагрев обрабатываемого материала вызывает разупорядочение его структуры, что обусловливает наиболее широкое применение ПЗО для разупрочнения (деструкции) как электропроводных, так и неэлектропроводных материалов.

Плазменная обработка электропроводных материалов осуществляется в области разряда при условии наличия электрического поля. При этом передача энергии осуществляется за счет теплопроводности, конвекции и излучения, а также посредством движущихся в электрическом поле заряженных частиц, что позволяет повысить эффективность процессов плавления и рафинирования металла. Высокая концентрация теплового потока в плазменной дуге позволяет широко использовать ее для резания металлов, строгания, полирования и поверхностного переплава. Расширяется применение нового комбинированного метода – плазменно-механической обработки (ПМО)

Соединение деталей из электропроводных материалов посредством расплавления кромок с последующим затвердением зоны расплавления осуществляется при плазменной сварке.

В отдельную область ПЗО выделяют синтез материалов, т. е. получение композиционных материалов, выращивание кристаллов, восстановление чистых веществ, получение сфероидизированных и тонкодисперсных порошков.

Использование методов ПЗО для формирования поверхности с заданными свойствами развивается по следующим двум направлениям: изменение структуры поверхностного слоя заготовок и нанесение на них другого материала.

Для электропроводных материалов к первому направлению относятся поверхностный переплав, закалка, азотирование и карбидизация, а для неэлектропроводных материалов – обжиг, оплавление и модифицирование поверхности. Второе направление включает плазменное напыление и наплавку. Применительно к неэлектропроводным материалам эти методы известны как плазменная металлизация, глазирование и торкретирование.

Технологические параметры ЭЛО определяются условиями генерации свободных электронов и их ускорения, характером управления (фокусирования, отклонения) электронным пучком и процессами взаимодействия пучка с материалом заготовки.

Дополнительная энергия, необходимая для удаления из атома электрона, может быть подана различными способами; наиболее распространенным является нагрев твердых тел, в результате которого последние начинают эмитировать термоэлектроны; причем плотность тока термоэлектронов растет с ростом температуры. В связи с этим материал катода должен обладать высокой температурой плавления. Однако даже у таких материалов, как торированный вольфрам (W + Th) или гексаборид лантана (LaB6) срок эксплуатации оказывается недостаточным и поэтому в последнее время получили распространение новые методы генерации свободных электронов (например, получение электронов из плазмы газового разряда).

Основным методом ускорения электронов и формирования пучка с определенной энергией является ускорение посредством наложения электрического поля. При этом приращение энергии электрона происходит целиком за счет увеличения его кинетической энергии, а скорости электронов достигают значений v = (5 ÷10)∙103 м/с.

Управление пучком электронов сводится к его фокусированию и отклонению за счет воздействия на электроны электрических и (или) магнитных полей. При этом решают две задачи. Первая - фокусировка пучка в рабочей зоне с помощью так называемых магнитных линз, что обеспечивает возможность регулирования концентрации энергетического потока для различных технологических целей. Вторая – перемещение пучка по обрабатываемой поверхности в широком диапазоне скоростей и форм траекторий этого перемещения.

Кроме теплового воздействия пучка на материал заготовки необходимо учитывать механическое давление пучка на рабочую зону и реакцию паров с его поверхности, что влияет на глубину проплавления и параметры обработки.

Рабочей средой при ЭЛО является вакуум. Практически в установках с электронными пучками вакуум должен быть не больше 10-4 - 10-3 Па. Некоторые технологические процессы можно осуществить и при более высоком давлении, если при этом путь пучка без вакуума не превышает 200-300 мкм. Это обстоятельство используют при размерной обработке и сварке, когда в рабочую зону подают защитный газ, например аргон.

Технологические параметры СЛО определяется энергетическими характеристиками луча оптического квантового генератора-лазера (ОКГ) и взаимодействием этого луча с обрабатываемым материалом. Полное наименование таких приборов звучало так: Light Amplification by Stimulated Emission of Radiation, что переводится как Усиление Света за счет Вынужденного Излучения.

Трехуровневая схема усиления индуцированного излучения является наиболее распространенной для твердотельных лазеров (ТЛ). Она реализуется, например, на основе стержневых кристаллов синтетических рубинов, используемых в качестве рабочего тела. В результате облучения кристалла светом мощной газоразрядной лампы (стадия накачки) примесные ионы возбуждаются и передают избыток энергии кристаллической решетке (стадия безизлучательного перехода). Далее ионы переходят на основной уровень, излучая свет с λ ≈ 0,7 мкм.

Увеличение объема рабочего тела используют в целях осуществления рабочего перехода для возможно большего числа возбужденных атомов (молекул).

Резонаторы – непрозрачное и полупрозрачное зеркала – позволяют «накопить» излучение перед его выводом из рабочего тела.

Малая расходимость луча дает возможность получить очень малые площади рабочей зоны (диаметр луча при пересечении с обрабатываемой поверхностью).

Высокая монохроматичность определяет высокую степень когерентности луча, позволяет сфокусировать его оптическими методами и реализовать очень высокие плотности энергии.

Взаимодействие излучения ОКГ с материалом характеризуется поглощением световой энергии, переходом ее в тепловую и быстрым местным разогревом материала. Общепринятым является тепловой механизм разрушения, при котором наряду с объемными термонапряжениями на материал воздействуют и локальные напряжения (рис. 11.2).

На КПД передачи энергии световыми лучами оказывает влияние отражение их энергии от поверхности обрабатываемого материала.

Рисунок 11.2. Структурная схема ОКГ

Рабочие вещества (тела) для твердотельных ОКГ – это синтетические кристаллы или стекла. Синтетические кристаллы –рубин, гранат – содержат специально вводимые примеси атомов хрома, неодима, тулия или гольмия. В неодимовом стекле атомы неодима равномерно распределены по объему. Характеристики рабочих тел лазеров приведены в таблице 9.1.

Таблица 11.1

Характеристика рабочих тел лазеров

Система накачки |

Рабочее вещество |

|||||||||

Твердое |

Газообразное |

|||||||||

Cr2O3 |

Nd3+ (Кристалл) |

Nd3+ (стекло) |

N2 |

He+N2 |

CO2+N2 |

Kr |

Xe |

H2+F2 |

||

Оптическая |

+ |

+ |

+ |

|

|

|

|

|

|

|

Электрическая |

|

|

|

+ |

+ |

+ |

+ |

+ |

|

|

Химическая |

|

|

|

|

|

|

|

|

+ |

|

Наиболее распространенный способ ввода энергии - возбуждение разряда между электродами, разряд может быть дуговым, тлеющим, коронным и высокочастотным. Кроме того, используется метод формирования разряда в электромагнитном потоке. При этом различают высоко: частотные, емкостной, коронный и факельный, а также СВЧ - разряды.

Оборудование для ЭЛО является, как правило, специализированным. В его состав входят:

- блоки формирования, стабилизации и управления электронным пучком;

- рабочая камера;

- вакуумная система;

- системы перемещения заготовки и наблюдения за ходом процесса, а также защиты персонала от рентгеновского излучения.

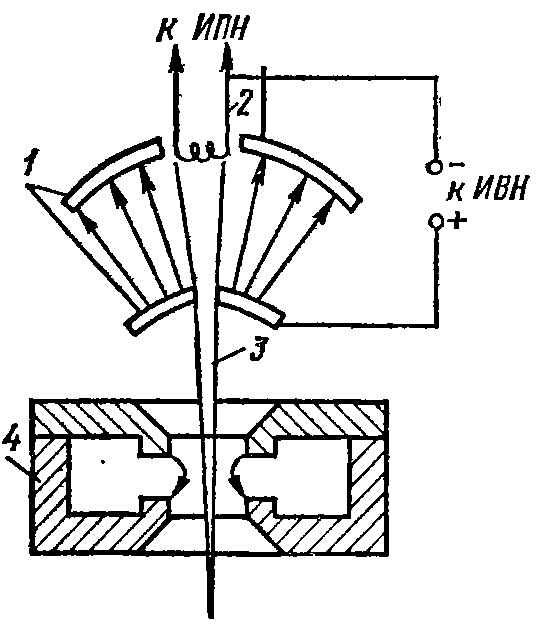

Основным блоком формирования и управления является электронная пушка (рис. 11.3). Современные методы фокусировки луча позволяют достичь значительных плотностей энергии, составляющих 5-1012 Вт/м2 в фокусе.

Рисунок 11.3. Схема электронной пушки:

1 – ускоряющие электроды; 2 – катод; 3 – электронный луч;

4 – фокусирующий электромагнит; ИПН – источник питания накала; ИВН – источник высокого напряжения.

В вакуумной камере поддерживается вакуум порядка 10-4 –10-1 Па; для этого требуется получение достаточно высоких скоростей откачки газа, так как ЭЛО материалов всегда связана с газо- и паровыделением.

Системы перемещения заготовки и наблюдения за ходом процесса выполняют по различным схемам — от простых до весьма сложных при выполнении прецизионных операций, в том числе и с применением телевизионных систем.

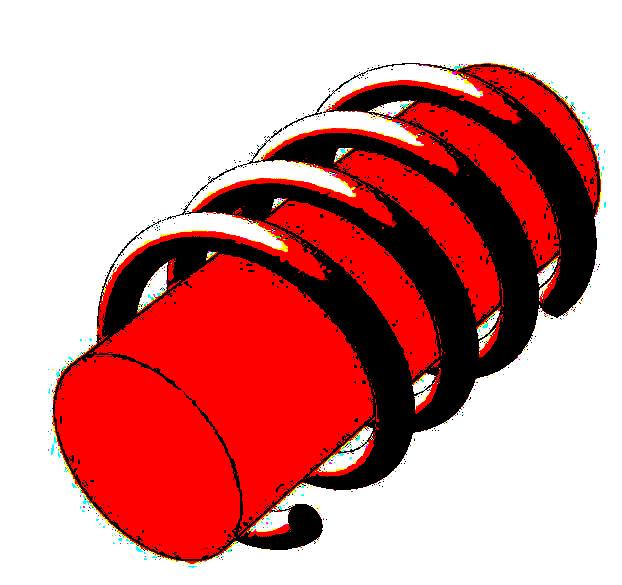

Оборудование для СЛО состоит из систем; генерации и передачи излучения, накачки и фокусировки, контроля параметров излучения, перемещения и наблюдения за заготовкой (рис. 11.4).

Современные установки для СЛО снабжены также системой охлаждения рабочего тела для стабилизации энергетических параметров и характеристики излучения.

Рисунок 11.4. Схема рубинового лазера

Средства технологического оснащения ПЗО по способу генерации низкотемпературной плазмы подразделяют на дуговые и высокочастотные. Они состоят из источников питания (ИП), плазмотронов и приспособлений для реализации процесса.

В процессе ЭЛО выполняют операции по соединению (сварка, пайка), разделению (резание) и разрушению материалов (прошивание отверстий, запись информации).

В особую область выделяют нанесение покрытий с помощью электронного луча.

Мощность, необходимая для операции резания осуществляется по следующей зависимости:

![]() (11.1)

(11.1)

где Р – мощность, Вт;

h – глубина реза, м;

d – ширина реза, м;

υ – скорость резания, м/с;

ρ – плотность материала, кг/м3;

с – теплоемкость, Дж/кг К;

Тm – температура плавления, К;

Нm – скрытая теплота плавления, Дж/кг;

η – к.п.д.