- •Содержание

- •Введение

- •Тема 1. Технологические процессы систем и материальных объектов сервиса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 2. Технология оказания сервисных услуг по изготовлению или восстановлению потребительских свойств материальных объектов сервиса

- •Материалы практических занятий по теме

- •Тема 3. Способы воздействия на исходное сырье и материалы в зависимости от природы действующего начала

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 4. Обработка материалов резанием

- •Подача при черновом точении

- •Подача при чистовом точении

- •Стойкость инструмента (резец из металлокерамического сплава)

- •Значения коэффициентов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 5. Технология сварочных работ

- •Выбор диаметра электродной проволоки

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 6. Электрохимическая обработка материалов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 7. Электроэрозионная обработка

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 8. Ультразвуковая обработка материалов

- •Материалы практических занятий по теме

- •Изучить гост 12.1.001-89 (1999)-ссбт. Ультразвук. Общие требования безопасности, гост 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- •Исходные данные к заданию 4

- •Тема 9. Магнитно-абразивная обработка

- •Классификация видов мао

- •Материалы практических занятий по теме

- •Изучить гост 23505-79 Обработка абразивная. Термины и определения.

- •Исходные данные к заданию 4

- •Тема 10. Электроимпульсная обработка пластическим деформированием

- •3 Сопротивление, ограничивающее ток зарядки;

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 11. Электронно-лучевая, светолучевая и плазменная обработка

- •Материалы практических занятий по теме

- •Изучить гост р исо 11554-2008 Оптика и фотоника. Лазеры и лазерные установки (системы). Методы испытаний лазеров и измерений мощности, энергии и временных характеристик лазерного пучка.

- •Исходные данные к заданию 4

- •Тема 12. Художественная обработка металла

- •Пробы золота

- •Твердость по шкале Мооса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 13. Технологический цикл формирования услуг и используемые технические средства

- •Материалы практических занятий по теме

- •Тема 14. Технологический процесс оказания услуг населению и создание объектов сервиса с заданными эксплуатационными характеристиками

- •Материалы практических занятий по теме

- •Тема 15. Системы оценки показателей качества изделий и услуг в сфере сервиса

- •Материалы практических занятий по теме

- •Список литературы Нормативная

- •Основная

- •Дополнительная

- •308023, Г. Белгород, ул. Садовая, 116а

Тема 7. Электроэрозионная обработка

1. Сущность и классификация процессов. Область применения.

2. Основные технологические параметры процессов, их закономерности и рабочие среды.

3. Средства технологического оснащения и типовые технологические операции

4. Выбор режимов и расчет основных технологических параметров процессов.

В годы Великой Отечественной войны советские ученые супруги Б. Р. Лазаренко и Н. И. Лазаренко предложили использовать для технологических целей явление электрической эрозии контактов коммутационной аппаратуры, приводящей их к разрушению. Они показали, что при определенных условиях процесс электрической эрозии управляем и может вызвать преимущественно разрушение только одного из электродов. Изобретение электроэрозионной обработки вот уже несколько десятилетий позволяет машино- и приборостроителям решать сложные технологические задачи при изготовлении деталей сложной конфигурации из труднообрабатываемых материалов. ЭЭО позволяет конструкторам и технологам выбрать оптимальный вариант конструкций, материала детали и технологического процесса.

Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331—82). Схема ЭЭО приведена на рисунке 7.1.

Электрический разряд – высококонцентрированный в пространстве и во времени импульс электрической энергии, преобразуемой между электродом-инструментом (ЭИ) и электродом-заготовкой в тепловую. При этом в канале разряда протекают нагрев, расплавление и испарение материала с локальных поверхностей электродов, ионизация и распад рабочей жидкости (РЖ).

Рисунок 7.1. Схема электроэрозионной обработки

В соответствии с технологическими признаками (ГОСТ 25331-82) установлены следующие виды ЭЭО (табл. 5.1): отрезка (ЭЭОт); объемное копирование (ЭЭО К), вырезание (ЭЭВ), прошивание (ЭЭПр); шлифование (ЭЭШ); доводка (ЭЭД); маркирование (ЭЭЛ\) и электроэрозионное упрочнение (ЭЭУ). Определены разновидности комбинированной ЭЭО, например электроэрозионно-химическая (ЭЭХО), электроэрозионно - абразивная и анодно - механическая обработка.

ЭЭО можно выполнять при прямой или обратной полярности, многоэлектродным или многоконтурным способом (ГОСТ 25331-82).

Главным критерием, определяющим выбор режимов обработки, является максимальная производительность процесса при условии получения заданной точности, шероховатости и свойств обработанной поверхности.

Таблица 7.1

Способы электроэрозионной обработки

Вид ЭЭО |

Схема |

Описание |

Технологические особенности |

Область применения |

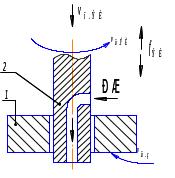

Электроэрозионное прошивание (ЭЭПр) |

|

Заготовка 1 вращается со скоростью vвз, а ЭИ 2 – со скоростью vв.ЭИ и с частотой вибрации fЭИ. |

ЭППр производят прямым копированием в ванне с РЖ с одновременной прокачкой ее через ЭИ или без нее |

Для прошивания отверстий окон и щелей в труднообрабатываемых материалах |

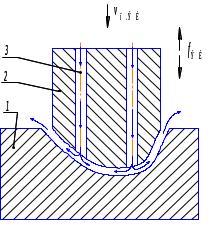

Электроэрозионное объемное копирование (ЭЭОК) |

|

Схема обеспечивает подачу ЭИ 2 со скоростью vп ЭИ на заготовку 1, вибрацию с частотой fЭИ. |

Обработку производят прямым копирование в ванне с РЖ с прокачкой или без прокачки ее через каналы 3 в ЭИ |

Для обработки рабочих поверхностей ковочных штампов и пресс-форм |

Существует связь между энергией импульса, производительностью и шероховатостью обработанной поверхности. Но для расчетов удобнее пользоваться не энергией импульса, а средним значением силы тока, потребляемого от генератора импульсов (ГИ).

Производительность ЭЭО с увеличением среднего значения силы тока (энергии импульса) и производительность (скорость) удаления шлама растут примерно одинаково до некоторого времени, затем это равновесие нарушается.

При завышенных значениях силы тока и малых площадях обработки возбуждаются автоколебания, что приводит к снижению производительности.

Длительность импульса определяется временем его действия И. При ЭЭО длительность импульса обычно лежит в пределах 10-1 -10-7 с. Длительность импульса при постоянной частоте связана со скважностью обратной пропорциональной зависимостью, т е.:

![]() , (7.1)

, (7.1)

где И – длительность импульса, с;

f – частота импульсов, с-1;

g – скважность импульсов.

Промежуток времени между двумя импульсами называется паузой П. Промежуток времени, через который наблюдается повторение начала или окончания импульсов называется периодом Т. Скважностью импульсов называется отношение периода повторения к длительности импульса

![]() , (7.2)

, (7.2)

где Т – период, с.

Частота импульсов определяется заданными длительностью и скважностью импульсов:

![]() . (7.3)

. (7.3)

Энергия импульса - это работа, совершаемая единичным импульсом в МЭП. При технологических расчетах пользоваться этой величиной неудобно и ее заменяют эквивалентной ей величиной средней мощностью РСР или средним током IСР, т. е.

![]() , (7.4)

, (7.4)

где РСР – средняя мощность, Вт;

UСР – среднее значение напряжения, В;

IСР – среднее значение тока, А.

Амплитуда - наибольшее значение, которого достигают изменяющиеся во времени величины тока или напряжения. Амплитуда импульсов тока изменяется при ЭЭО от единиц до тысяч ампер, а амплитуда импульсов напряжения - от десятков до нескольких сотен вольт.

Производительность процесса ЭЭО можно определить по формуле

![]() , (7.5)

, (7.5)

где k – коэффициент, учитывающий ряд зависимостей, определяющих теплофизические свойства материала:

![]() , (7.6)

, (7.6)

где С - теплоемкость обрабатываемого материала Дж/кг оС,

- плотность кг/м3;

- коэффициент теплопроводности Вт/м оС;

Т - температура плавления оС.

Согласно формуле количество материала, удаляемого за время одного импульса, зависит от энергии импульса, а также от теплофизических констант обрабатываемого материала, т е. его температуры плавления, теплопроводности, теплоемкости и плотности. В связи с этим обрабатываемость различных материалов неодинакова. Если принять обрабатываемость yглеродистых и низколегированных сталей за единицу, то обрабатываемость других материалов будет зависеть от изменения величины коэффициента k.

При ЭЭО получили применение низкомолекулярные углеводородные жидкости различной вязкости, вода. Температура вспышки рабочих жидкостей должна быть выше 61 ºС. Температура вспышки РЖ – смеси керосина и индустриального масла = 61 – 63 ºС.

При обработке инструментальных сплавов для черновой ЭЭО заготовок применяют электроды инструменты (ЭИ) из меди. Износ ЭИ зависит от материала ЭИ, параметров рабочего импульса, свойств РЖ, наличия вибрации и площади обрабатываемой поверхности. Материал ЭИ, применяемых для процесса ЭЭО на вырезных станках сложно-контурных изделий из стали – вольфрам.

Электроэрозионная обработка токопроводящих материалов в зависимости от вида применяемых импульсов электрической энергии, их параметров и способов генерирования, а также состава рабочей среды подразделяется на электроискровую, электроимпульсную и электроконтактную. По такому же принципу подразделяется и оборудование для выполнения этих технологических процессов. По своему технологическому назначению станки для электроэрозионной обработки классифицируются как универсальные, специализированные и специальные. Наибольшее распространение получили универсальные копировально - прошивочные станки и станки для проволочной вырезки. Копировально - прошивочные станки изготовляются как в обычном исполнении, так и повышенной точности. Проволочные станки обычно выпускаются прецизионными. К электроконтактным станкам, применяемым для резки заготовок, очистки слитков и поковок, требование высокой точности не предъявляется Они изготовляются в обычном исполнении.

Универсальные станки предназначены для выполнения разнообразных технологических операций на деталях широкой номенклатуры. Эти станки используются при обработке сложнопрофильных отверстий и щелей в фильерах и матрицах вырубных штампов, при обработке фасонных полостей пресс-форм, ковочных штампов и деталей сложной конфигурации из любых труднообрабатываемых токопроводящих материалов. Специализированные станки предназначены для обработки однотипных деталей различных размеров или для выполнения однотипных технологических операций.

На специальных станках может обрабатываться лишь одна деталь или однотипные детали.

К типовым технологическим операциям относятся:

- электроэрозионное вырезание;

- изготовление сеток и решеток;

- выполнение соединительных каналов;

- клеймение и гравирование;

- извлечение сломанных сверл, метчиков и крепежных деталей.

Черновой режим обработки применяется для снятия основного припуска металла с большой производительностью. Производительность ЭЭО зависит в первую очередь от величины среднего значения рабочего тока. При черновом режиме величина рабочего тока выбирается максимально допустимой для данной площади обрабатываемой поверхности. Однако она должна быть выбрана такой, чтобы не вызывать оплавления детали, быстрого износа ЭИ и нарушения стабильности процесса.

В данном случае под площадью обрабатываемой поверхности понимается та площадь, которая подвергается обработке в данный момент (в дальнейшем она может быть другой). Так, при обработке сложной поверхности, например сферической, вначале в обработку вступают отдельные точки ЭИ, затем маленькие участки ЭИ и при этом площадь обработки мала, по мере углубления ЭИ в деталь она растет, постепенно достигая максимального значения. Поэтому с изменением обрабатываемой площади изменяется оптимальная величина среднего рабочего тока.

Электроконтактная обработка (ЭКО) является разновидностью ЭЭО и относится к числу перспективных методов, позволяющих достигать высокой производительности обработки высокопрочных конструкционных металлических материалов при использовании относительно несложных оборудования и технологии. ЭКО применяют в различных отраслях машиностроения: при разрезании заготовок, отрезке литниковых прибылей, обработке цилиндрических, конических и плоских поверхностей заготовок, зачистке отливок от заливов и т. д.

Сущность процесса. ЭКО основана на электроэрозионном разрушении электрода-заготовки под воздействием электродуговых разрядов между вращающимися заготовкой и электродом-инструментом (ЭИ). Эти разряды – результат пробоя межэлектродного промежутка (МЭП). При ЭКО выделяется большое количество теплоты, что приводит к нагреву и мгновенному расплавлению металла заготовки в зоне действия дуги и выбросу расплавленного металла. В МЭП при этом образуются пары, а продукты эрозии выбрасываются ЭИ за счет разрядов, потока рабочей жидкости (РЖ) или среды (PC) и центробежных сил. Продукты эрозии характерны наличием оксидов, что не приводит, однако, к возникновению короткого замыкания. ЭКО (рис. 7.2) осуществляют при подаче в МЭП переменного или постоянного (выпрямленного) тока в PC (воздух) или РЖ. В первом случае I= 15 ÷ 20 кА, во втором - I ≤ 9 кА. Дуговой разряд характеризуется малым падением напряжения (U - 12 ÷ 60 В) и высокой плотностью тока (до 60 А/мм2). Существует несколько видов разрядов тока при ЭКО.

Цель РЖ - локализация электрического разряда, обеспечение его целенаправленного движения, интенсификация удаления продуктов эрозии, охлаждение ЭИ и заготовки (ЭЗ) и повышение параметров качества поверхностного слоя заготовки.

Выходными технологическими показателями ЭКО являются: производительность Q; удельный расход электроэнергии q качество обработанной поверхности заготовки, которое характеризуется параметром шероховатости RZ (мкм), зоной термического влияния (ЗТВ), микротвердостью HV (МПа).

Основными технологическими параметрами ЭКО являются: производительность обработки; скорость движения подачи; частота вращения ЭИ или заготовки, размер снимаемого припуска, значения пространственных отклонений, базирования заготовки и шероховатости поверхности.

Рисунок 7.2. Принципиальная схема ЭКО:

1 - сопло подачи РЖ; 2 – ЭИ; 3 - щеточное устройство; 4 - заготовка

Классификация ЭКО. Ее классифицируют по напряжению и характеру разряда: контактная, контактно-дуговая и дуговая (рис. 7.3).

Рисунок 7.3. Классификация ЭКО

Рабочая среда (рис. 7.4) ЭКО оказывает на заготовку следующие воздействия:

1) физическое - локализация разряда - способность изменять потенциал ионизации и регулировать параметры дугового разряда;

2) химическое - создание сорбционных пленок, обеспечивающих термостойкость и износостойкость ЭИ, пассивирующих пленок на продуктах эрозии, сопутствующих анодному растворению;

3) тепловое - локализация теплового воздействия, охлаждение ЭИ и заготовки;

4) механическое - удаление продуктов эрозии;

5) смазывающее воздействие.

Рисунок 7.4. Виды рабочих жидкостей

В качестве ЭИ при ЭКР применяют диски, имеющие в зависимости от условий обработки некоторые конструктивные особенности. Рабочая поверхность ЭИ может быть выполнена в различных вариантах: гладкой, с радиальными пазами, с отверстиями малого диаметра (3-5 мм), без покрытия и с ним. Материалом ЭИ являются углеродистая сталь, графит, чугун, медь и сложные композиции на вольфрамоникелевой основе. Широко используют ЭИ из углеродистых сталей и чугуна с гладкой рабочей поверхностью толщиной 1,5-4 мм для ЭКР без абразивно-изоляционного покрытия (АИП) и с ним; для ЭКО цилиндрических поверхностей применяют ЭИ толщиной 40-50 мм.

Средства технологического оснащения для ЭКО состоят из установки, системы PC и источника питания (ИП). Установки разделяются на серийные, выпускаемые промышленностью, и специальные, выполненные путем модернизации базовых моделей фрезерных, отрезных, токарных, круглошлифовальных и других металлорежущих станков. Модернизация заключается в оснащении станка специальной дисковой головкой, гидравлической системой подачи РЖ и системой для очистки от образующихся в процессе ЭКО продуктов эрозии. Переоборудование для ЭКО, как правило, не требует существенных изменений в кинематике и конструкции основных узлов.