- •Содержание

- •Введение

- •Тема 1. Технологические процессы систем и материальных объектов сервиса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 2. Технология оказания сервисных услуг по изготовлению или восстановлению потребительских свойств материальных объектов сервиса

- •Материалы практических занятий по теме

- •Тема 3. Способы воздействия на исходное сырье и материалы в зависимости от природы действующего начала

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 4. Обработка материалов резанием

- •Подача при черновом точении

- •Подача при чистовом точении

- •Стойкость инструмента (резец из металлокерамического сплава)

- •Значения коэффициентов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 5. Технология сварочных работ

- •Выбор диаметра электродной проволоки

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 6. Электрохимическая обработка материалов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 7. Электроэрозионная обработка

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 8. Ультразвуковая обработка материалов

- •Материалы практических занятий по теме

- •Изучить гост 12.1.001-89 (1999)-ссбт. Ультразвук. Общие требования безопасности, гост 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- •Исходные данные к заданию 4

- •Тема 9. Магнитно-абразивная обработка

- •Классификация видов мао

- •Материалы практических занятий по теме

- •Изучить гост 23505-79 Обработка абразивная. Термины и определения.

- •Исходные данные к заданию 4

- •Тема 10. Электроимпульсная обработка пластическим деформированием

- •3 Сопротивление, ограничивающее ток зарядки;

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 11. Электронно-лучевая, светолучевая и плазменная обработка

- •Материалы практических занятий по теме

- •Изучить гост р исо 11554-2008 Оптика и фотоника. Лазеры и лазерные установки (системы). Методы испытаний лазеров и измерений мощности, энергии и временных характеристик лазерного пучка.

- •Исходные данные к заданию 4

- •Тема 12. Художественная обработка металла

- •Пробы золота

- •Твердость по шкале Мооса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 13. Технологический цикл формирования услуг и используемые технические средства

- •Материалы практических занятий по теме

- •Тема 14. Технологический процесс оказания услуг населению и создание объектов сервиса с заданными эксплуатационными характеристиками

- •Материалы практических занятий по теме

- •Тема 15. Системы оценки показателей качества изделий и услуг в сфере сервиса

- •Материалы практических занятий по теме

- •Список литературы Нормативная

- •Основная

- •Дополнительная

- •308023, Г. Белгород, ул. Садовая, 116а

Тема 6. Электрохимическая обработка материалов

1. Сущность и классификация методов электрохимической обработки (ЭХО).

2. Классификация методов и основные схемы электрохимической обработки объектов сервиса.

3. Электролиты, применяемые при традиционных способах ЭХО.

4. Закономерности съема металла и основные технологические параметры процесса ЭХО.

6. Типы электродов-инструментов (ЭИ) и электроды- заготовки. Выбор ЭИ для эффективного ведения процесса ЭХО.

7. Типовые операции и режимы ЭХО. Техническое оснащение процесса.

Механизм съема (растворения, удаления) металла при ЭХО основан на электролизе – процессе, при котором происходит окисление или восстановление поверхностей электродов, соединенных с источником питания и помещенных в токопроводящий раствор – электролит. Один из электродов (заготовка) присоединен к положительному полюсу источника питания и называется анодом, а второй (инструмент) – к отрицательному и является катодом (рис. 6.1).

Особенностями электролиза являются пространственное окисление (растворение) анода и восстановление (осаждение) металла на поверхности катода. При электролизе железа в растворе хлористого натрия (NaCl) молекула последнего, растворяясь в воде распадается на катион натрия Na+ и анион хлора Cl-. Молекула воды диссоциирует на Н+ и ОН-. Если на электродах создать разность потенциалов, то Cl- и ОН- будут двигаться к аноду, а Na+ Н+ - к катоду. Электроны перемещаются по электрической цепи: анод → источник питания → катод → электролит → анод. Атомы Fe, отдавая электроны, образуют ионы железа и переходят в раствор:

Fe+2e→Fe+2

Ионы железа, взаимодействуя с находящимися в электролите ионами хлора, образуют хлористое железо:

Fe+2+2Cl-→FeCl2

Далее:

Na++OH-→NaOH

Хлористое железо вступает в реакцию со щелочью и образует гидрат закиси железа, восстанавливая одновременно хлористый натрий:

FeCl2+2NaOH→2NaCl+Fe(OH)2

Гидрат закиси железа под воздействием кислорода окружающей среды переходит в гидрат окиси железа, который выпадает в осадок:

4Fe(OH)2 +О2+2Н2О→4(FeOH)3↓

Ионы водорода разряжаются на катоде, образуя анионы водорода, которые в виде пузырьков газа уходят из раствора:

H++e→H

Н+Н→Н2↑

При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО - неизменность формы электрода-инструмента.

Рисунок 6.1. Схема процесса ЭХО

Согласно объединенному закону электролиза, сформулированному М. Фарадеем, масса М вещества (в граммах), растворенного на электроде, составляет:

![]() , (6.1)

, (6.1)

где М – масса вещества, растворенного на электроде, г;

k – электрохимический эквивалент вещества, г/(А·мин);

I – сила тока, проходящего через электролит, А;

τЭ – время электролиза, мин.

Для стабилизации электродных процессов при ЭХО и своевременного удаления продуктов растворения (шлама) применяют принудительную подачу в рабочую зону электролита, то есть прокачивания его под давлением.

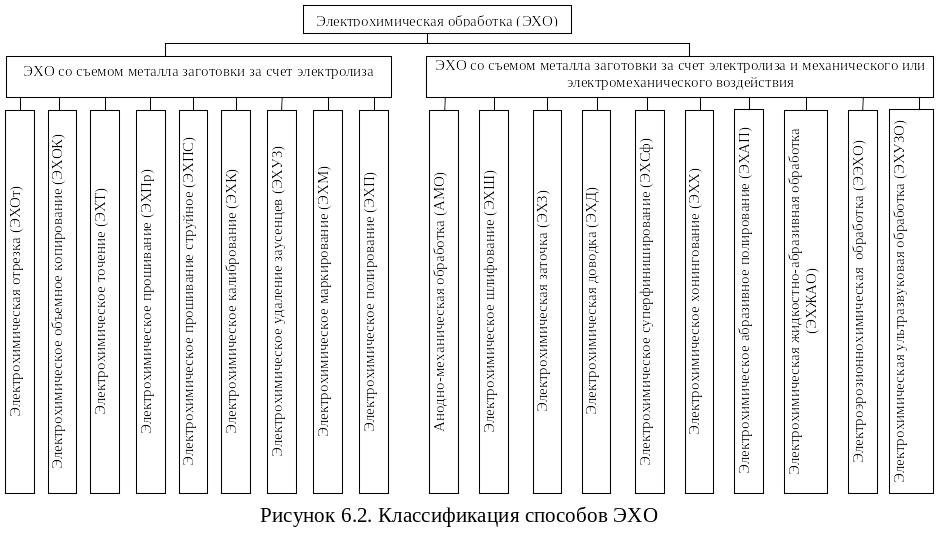

В соответствии с терминологией и определениями ГОСТ 25330-82 наименования видов ЭХО отражают как физико-химические особенности съема материала заготовки, так и их технологическое назначение. Классификация способов ЭХО приведена на рисунке 6.2. На рисунках 6.3 и 6.4 представлены, соответственно, схемы электрохимической отрезки и электрохимического точения.

При ЭХО применяют водные растворы солей, кислот, щелочей. Электролиты должны соответствовать следующим требованиям:

- исключение побочных реакций, снижающих выход по току;

- анодное растворение металла только в зоне обработки;

- обеспечение протекания на всей обрабатываемой поверхности тока расчетного значения.

Однако электролитов, обеспечивающих выполнение всех требований, не существует.

Рисунок 6.2. Классификация способов ЭХО

Рисунок 6.3. Схема электрохимической отрезки

Рисунок 6.4. Схема электрохимического точения

К основным эксплуатационным показателям электролитов относятся концентрация электролита и его электропроводность. Электропроводность электролита определяют по формуле:

![]() ,

(6.2)

,

(6.2)

где Rэл – электрическое сопротивление электролита, Ом.

При выполнении ЭХО, как правило, часть электрического тока, протекающего через МЭП по электродам, затрачивается на выделение кислорода на аноде, водорода на катоде и на разрушение окисных пленок на аноде. В связи с этим фактическая масса растворенного металла Мф при прохождении через МЭП определенного количества электричества всегда меньше массы М, которую предполагалось снять на основании закона Фарадея. Эта разница оценивается коэффициентом выхода металла по току ηа.

![]() , (6.3)

, (6.3)

где ηа – коэффициент выхода металла по току;

Мф – фактическая масса растворенного металла;

М – теоретическая масса растворенного металла.

Тогда, зависимость (6.1) будет иметь следующий вид:

![]() , (6.4)

, (6.4)

Процесс электролиза используется также и для нанесения металлических покрытий. В этом случае слой металла осаждается на катоде, а время, необходимое для нанесения слоя металла заданной толщины, определяется по формуле:

![]() , (6.5)

, (6.5)

где τэ – основное время, ч;

h – толщина наращивания, мм;

γ – плотность осаждаемого металла, г/см3;

k – электрохимический эквивалент металла, г/Ач (железо С=1,042; хром С=0,323; никель С=1,095);

ηа – выход металла по току, % (железо - 90%; хром - 15%; никель – 50%);

DК – плотность катодного тока А/Дм2.

Технологический процесс хромирования включает следующие операции:

1) механическая обработка поверхности;

2) промывка органическими растворителями;

3) изоляция участков, не подлежащих покрытию;

4) монтаж на подвесные приспособления;

5) обезжиривание;

6) промывка в горячей и холодной воде;

7) декапирование;

8) электроосаждение покрытия.

При хромировании в качестве электролита используют водный раствор хромового ангидрида (СrО3) и серной кислоты (Н2SО4). При хромировании используют нерастворимые аноды, изготовленные из сплава свинца с сурьмой.

Изменяя режим электролиза (плотность тока, температуру электролита) можно получить различные хромовые покрытия:

- матовые (серые) отличаются высокой твердостью, хрупкостью и пониженной износостойкостью (некачественные);

- блестящие отличаются высокой твердостью, хрупкостью и износостойкостью. Имеется сетка пересекающихся трещин. Для деталей, работающих на износ;

- молочные отличаются высокой износостойкостью, большой вязкостью и пониженной твердостью. Сетка трещин отсутствует. Для деталей, воспринимающих большие удельные давления и знакопеременные нагрузки.

При никелировании схема подготовки деталей и технологического процесса в общих чертах аналогична хромированию. Электролитическое никелирование – это процесс получения никель - фосфорных покрытий. В качестве электролита используется водный раствор сернокислого никеля (175 кг/м3), хлористого никеля (50 кг/м3), фосфорной кислоты (50 кг/м3), а в качестве анодов – растворимые никелевые. Никель фосфорные покрытия после нагрева и выдержки при t = 400 ºС в течение часа приобретают твердость и износостойкость, сравнимую с хромовым покрытием.

Конструкция ЭИ определяется его типом, материалом для его изготовления, способом крепления в электрододержателе станка, формой и размерами рабочих поверхностей, необходимостью применения электроизоляционного покрытия (ЭИП), а также механической прочностью.

Все ЭИ для ЭХО состоят из активных и пассивных элементов и поверхностей. Первыми осуществляется электрохимическое обрабатывание поверхностей, для связи с элементами электрохимического станка, подвода и отвода электролита.

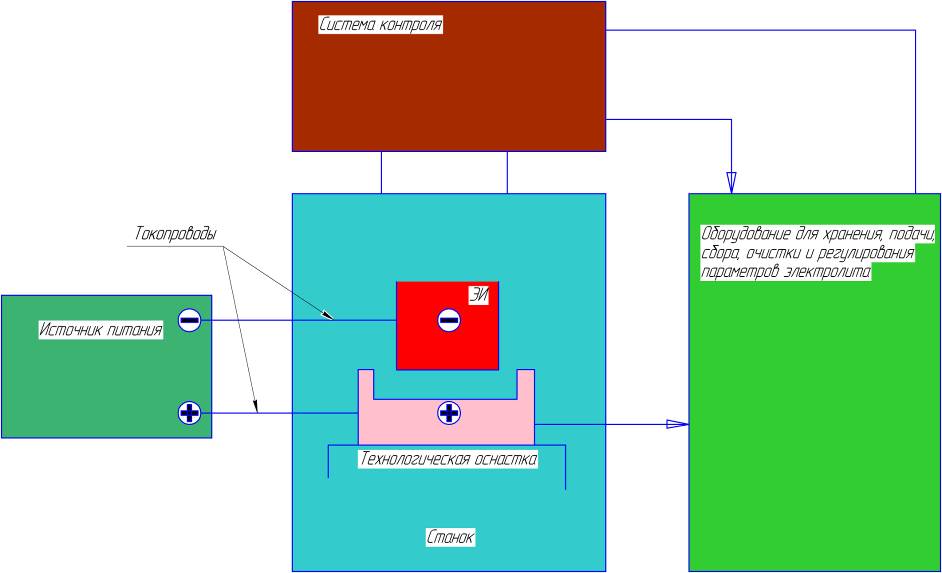

Для операций ЭХО используют специальные электрохимические станки или переоборудованные токарные станки. Принципиальная схема оборудования для ЭХО показана на рисунке 6.5.

Рисунок 6.5. Оборудование для электрохимической

обработки

Таким образом, применение методов ЭХО позволяет получать сложнопрофильные изделия, обрабатывать твердые материалы и наносить гальванические покрытия.