- •Содержание

- •Введение

- •Тема 1. Технологические процессы систем и материальных объектов сервиса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 2. Технология оказания сервисных услуг по изготовлению или восстановлению потребительских свойств материальных объектов сервиса

- •Материалы практических занятий по теме

- •Тема 3. Способы воздействия на исходное сырье и материалы в зависимости от природы действующего начала

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 4. Обработка материалов резанием

- •Подача при черновом точении

- •Подача при чистовом точении

- •Стойкость инструмента (резец из металлокерамического сплава)

- •Значения коэффициентов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 5. Технология сварочных работ

- •Выбор диаметра электродной проволоки

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 6. Электрохимическая обработка материалов

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 7. Электроэрозионная обработка

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 8. Ультразвуковая обработка материалов

- •Материалы практических занятий по теме

- •Изучить гост 12.1.001-89 (1999)-ссбт. Ультразвук. Общие требования безопасности, гост 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- •Исходные данные к заданию 4

- •Тема 9. Магнитно-абразивная обработка

- •Классификация видов мао

- •Материалы практических занятий по теме

- •Изучить гост 23505-79 Обработка абразивная. Термины и определения.

- •Исходные данные к заданию 4

- •Тема 10. Электроимпульсная обработка пластическим деформированием

- •3 Сопротивление, ограничивающее ток зарядки;

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 11. Электронно-лучевая, светолучевая и плазменная обработка

- •Материалы практических занятий по теме

- •Изучить гост р исо 11554-2008 Оптика и фотоника. Лазеры и лазерные установки (системы). Методы испытаний лазеров и измерений мощности, энергии и временных характеристик лазерного пучка.

- •Исходные данные к заданию 4

- •Тема 12. Художественная обработка металла

- •Пробы золота

- •Твердость по шкале Мооса

- •Материалы практических занятий по теме

- •Исходные данные к заданию 4

- •Тема 13. Технологический цикл формирования услуг и используемые технические средства

- •Материалы практических занятий по теме

- •Тема 14. Технологический процесс оказания услуг населению и создание объектов сервиса с заданными эксплуатационными характеристиками

- •Материалы практических занятий по теме

- •Тема 15. Системы оценки показателей качества изделий и услуг в сфере сервиса

- •Материалы практических занятий по теме

- •Список литературы Нормативная

- •Основная

- •Дополнительная

- •308023, Г. Белгород, ул. Садовая, 116а

Тема 5. Технология сварочных работ

1. Теоретические основы получения сварного соединения.

2. Нормативная документация в области сварочных работ.

3. Оборудование и материалы, применяемые при сварочных работах.

4. Контроль качества сварочных работ.

Процесс соединения металлических частей путем местного нагрева их до пластичного или расплавленного состояния называется сваркой. Сварку можно осуществлять без применения или с применением давления для сжатия свариваемых деталей.

Сварным соединением называют неразъемное соединение металлических частей, полученное сваркой.

Сварным швом называется та часть сварного соединения, которая образуется расплавленным в процессе сварки и затем затвердевшим металлом.

Основным металлом называется металл, из которого изготовляются свариваемые детали. Электрическая дуга или пламя горелки расплавляет одновременно с основным металлом также металлический электрод или присадочный пруток, образуя жидкий металл, заполняющий шов. Металл присадочного прутка или электрода, смешиваясь с расплавленной частью основного металла, образует металл шва. Металл шва по своему составу и строению отличается от основного и присадочного металла.

В месте нагрева основного металла сварочной дугой или пламенем горелки образуется заполненное жидким металлом углубление, называемое сварочной ванной.

В сфере сервиса процесс сварки нашел широкое применение: без сварочного производства не обходятся ремонтные предприятия, ювелирные мастерские, строительные, коммунальные организации и т.д.

Все способы сварки можно разделить на две основные группы (рис. 5.1). Если в месте соединения металлические части нагреваются до пластичного или оплавленного состояния и затем сдавливаются внешним усилием, в результате чего свариваются, то такой способ относится к сварке с применением давления.

Если сварка происходит без приложения давления, только нагреванием металла в месте сварки сосредоточенным источником тепла (дугой, пламенем горелки) до расплавленного состояния с образованием сварочной ванны, то такой способ относится к сварке плавлением.

Рисунок 5.1. Классификация видов сварки

При сварке плавлением детали устанавливают впритык друг к другу или с некоторым зазором между ними. Специальный источник теплоты нагревает и расплавляет кромки соединяемых деталей на небольшом участке. Иногда расплавляются и кромки соединяемых деталей, и вводимый извне дополнительный металл. В первом случае шов образуется только за счет металла, из которого изготовлены детали, - основного металла, во втором - за счет основного и дополнительного металлов. Пока преимущественно применяется второй вариант. Расплавленный металл соединяемых деталей и дополнительный металл самопроизвольно, без всякого на них давления, сливаются в общую так называемую сварочную ванну. В процессе расплавления разрушаются загрязнения на поверхности, атомы сближаются, появляются атомно-молекулярные связи между частицами. По мере перемещения источника теплоты вдоль свариваемого изделия сварочная ванна затвердевает, образуя кристаллы - упорядоченную систему атомов и молекул. Закристаллизовавшийся металл - шов - соединяет детали в единое целое.

Нагрев и расплавление металла при сварке плавлением осуществляются концентрированными источниками теплоты - с температурой не менее 2000° С. Из многочисленных разновидностей сварки плавлением наиболее широко применяются пока электродуговая, газовая и электроннолучевая.

Для нагрева и расплавления металла при этом способе используется теплота, выделяемая при электрическом разряде в газах, именуемом вольтовой или сварочной дугой. Сварочная дуга характеризуется высокой температурой (6000-30 000° С) и током большой силы в зоне разряда. При сварке электрический разряд в большинстве случаев возникает между свариваемой деталью, подключенной к одному из полюсов источника питания постоянного или переменного тока, и специальным стержнем - электродом, подсоединенным ко второму полюсу того же источника. Дуга зажигается, если к электродам приложено напряжение, достаточное для ионизации находящихся между ними газов. Сила тока дуги в зависимости от вида и режима сварки может изменяться от 0,1 до 2000 А. Электрод бывает неплавящимся (угольный, графитовый, вольфрамовый) или плавящимся - металлическим.

Во время сварки жидкий металл энергично взаимодействует с азотом и кислородом воздуха, что снижает прочность шва и приводит к образованию дефектов. Чтобы изолировать зону сварки от окружающего воздуха, а иногда и для того, чтобы ввести в шов элементы, улучшающие его качество, на поверхность металлического стержня наносят специальные вещества или запрессовывают их в порошкообразном состоянии внутрь полого стержня.

Для защиты зоны сварки от окружающего воздуха широко используют инертные и активные газы и их смеси.

Для этой же цели вокруг электрода плотным слоем насыпают зернистый материал - флюс. Расплавляясь в процессе сварки, флюс или специальные вещества создают газовую и шлаковую пелену, надежно изолирующую область дуги от окружающего воздуха.

Нагрев и расплавление металла при газовой сварке достигаются от сгорания горючих газов в чистом кислороде. В основном применяется ацетилен. Сгорая в сварочной горелке, он дает температуру пламени до 3200° С. Газовой сваркой можно вручную соединять металл толщиной до 6 мм.

Наиболее широко применяется контактная точечная сварка. Перед сваркой хорошо зачищенные детали накладывают друг на друга и сжимают электродами, к которым подведены полюсы источника питания (рис. 5.2). Один из электродов всегда имеет круглую форму.

электрод

литое ядро

точки

поясок точки

Рисунок 5.2. Контактная сварка

При пропускании тока через соединяемые заготовки в месте их соприкосновения выделяется большое количество теплоты, и металл на пограничных участках плавится. Расплавленный металл сдавливается между электродами усилием, создаваемым специальным гидравлическим, механическим или пневматическим приводом. В результате образуется шов, имеющий форму точки. Применяются многоточечные машины, которые за минуту могут сваривать множество точек, и легкие переносные одноточечные клещи. Точечная сварка широко используется для соединения металлов толщиной до 8 мм. Возможна сварка и более толстых деталей. Миллионы сварочных точек ежегодно скрепляют детали самолетов, вагонов, автомобилей и других машин, а также приборов.

Если конические круглые электроды заменить вращающимися дисками, то можно получить беспрерывный ряд перекрывающих друг друга точек, образующих сплошной шов. Такой процесс называют шовной сваркой.

Технологическая подготовка сварочных работ подразумевает владение специалистом в сфере сервиса информацией, содержащейся в нормативной документации. Сварочные процессы регламентированы государственными стандартами. Эти стандарты можно разделить на несколько групп.

1. Стандарты, регламентирующие требования к сварочным материалам:

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами.

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами.

ГОСТ 16130-90 Проволока и прутки из сплавов на медной основе сварочные.

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся.

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей.

ГОСТ 26467-85 Лента порошковая наплавочная.

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей.

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки резки и аналогичных процессов.

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей.

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов.

ГОСТ 9087-81 Флюсы сварочные плавленые.

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки.

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей.

2. Стандарты, регламентирующие требования к оборудованию для сварки:

ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки.

ГОСТ 19140-94 Вращатели горизонтальные сварочные двухстоечные.

ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия.

ГОСТ 5.917-71 Горелки ручные для аргонно-дуговой сварки типов РГА-150 и РГА-400.

ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом.

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом.

ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки.

3. Стандарты, регламентирующие требования безопасности при сварочных работах:

ГОСТ 12.3.003-86 Работы электросварочные. Требования безопасности.

4. Стандарты, описывающие основные понятие процессов сварки:

ГОСТ 15878-79 Контактная сварка.

ГОСТ 19521-74 Сварка металлов.

ГОСТ 23792-79 Соединения контактные электрические сварные.

ГОСТ 23870-79 Свариваемость сталей.

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий.

ГОСТ 29273-92 Свариваемость.

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов.

5. Стандарты, регламентирующие требования к конструктивным элементам сварочных швов:

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами.

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные.

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные.

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

ГОСТ 16037-80 Соединения сварные стальных трубопроводов.

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта.

ГОСТ 16971-71 Швы сварных соединений из винипласта поливинилхлоридного пластиката и полиэтилена.

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами.

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные.

ГОСТ 8713-79 Сварка под флюсом Соединения сварные.

Основными элементами конструкции сварного шва является тип шва и размер катета.

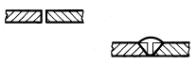

Основными типами сварных швов (рис. 5.3) являются: стыковой (С), нахлесточный (Н), угловой (У), тавровый (Т).

а) б)

в) г)

Рисунок 5.3. Типы сварных швов:

а – стыковой; б – угловой; в – тавровый; г – нахлесточный

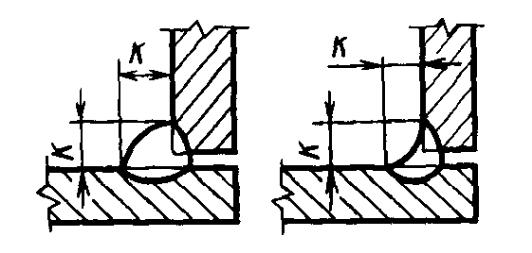

Катет сварного шва - кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (рис. 5.4).

Рисунок 5.4. Катет сварного шва

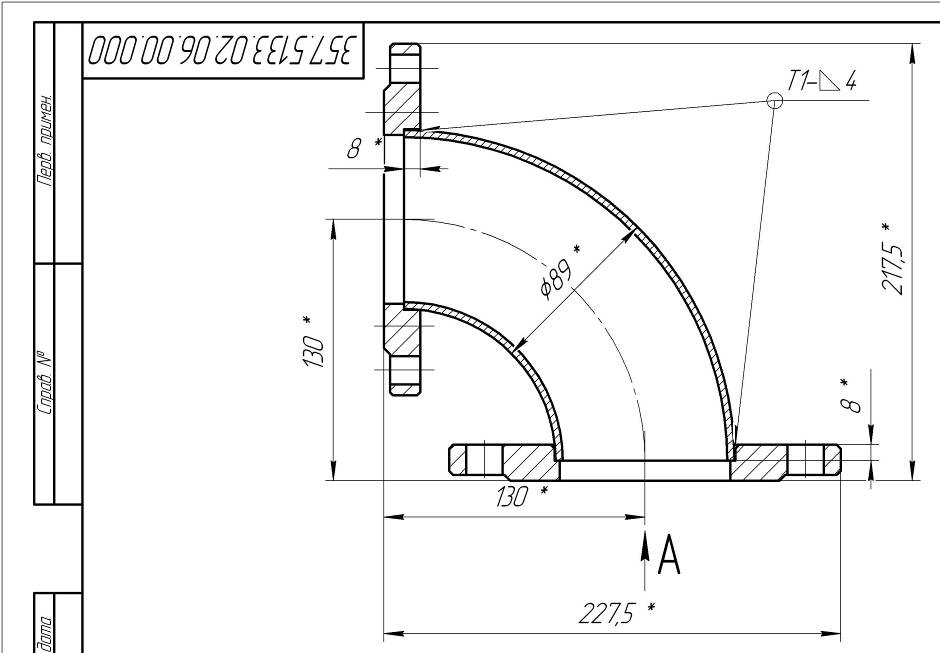

ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений» регламентирует изображение и обозначение сварных швов в конструкторской документации. Пример такого изображения приведен на рисунке 5.5.

Рисунок 5.5. Фрагмент сборочного чертежа

с условным обозначением сварного шва

Так, местоположение шва обозначается односторонней стрелкой. На полке стрелки символ «Т1» означает, что шов тавровый односторонний. Треугольник с цифрой «4» информирует о размере катета шва. Круг в начале полки означает, что сварной шов выполняется по замкнутой линии.

При сварке толстостенных деталей, с целью увеличения прочности соединения, применяют подготовительную операцию – разделку кромок (рис. 5.6). При разделке кромок выполняются фаски (скосы) под разными углами и имеющие различные размеры. Углы и размеры фасок регламентированы ГОСТами для различных видов сварки.

Рисунок 5.6. Разделка кромок деталей перед сваркой

При ручной дуговой сварке в качестве источников энергии применяют сварочные трансформаторы и сварочные преобразователи. Сварочные трансформаторы используют при сварке переменным током. Все сварочные трансформаторы являются понижающими и выдают рабочее напряжение, равное 25 – 30 В. Номинальный ток составляет 120 – 500 А. Трансформаторы имеют устройство для регулирования силы тока с целью управления процессом сварки для получения качественного шва.

Сварку постоянным током применяют, например, для получения качественного соединения листового металла толщиной менее 1,2 мм (кузовной ремонт автомобилей). Переменный ток выпрямляется с помощью диодного моста. Также существуют специальные сварочные преобразователи, представляющие собой агрегат из электродвигателя переменного тока и генератора постоянного тока.

При полуавтоматической сварке сварочный аппарат снабжен устройством для автоматической подачи сварочной проволоки в зону горения дуги.

Для полностью автоматической сварки применяются сварочных роботов (рис. 5.7).

Рисунок 5.7. Сварочные роботы

Сила тока, необходимая для обеспечения сварочного процесса, зависит от толщины свариваемых деталей и диаметра электрода или проволоки. При выборе величины сварочного тока можно пользоваться следующей эмпирической зависимостью:

![]() , (5.1)

, (5.1)

где I – сварочный ток, А;

d – диаметр электрода, мм.

Диаметр проволоки или электрода в зависимости от толщины свариваемых деталей выбирают из таблицы 5.1.

Таблица 5.1