- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

Цель работы - нахождение на основе опытных данных области оптимального состава сплава или формовочной смеси с точки зрения механических свойств. Уравнение зависимости этих свойств от содержания нескольких элементов должно быть получено в результате обработки экспериментальных данных с помощью стандартной программы.

1. Основные теоретические сведения.

На практике часто возникает задача подбора аппроксимирующего уравнения для множества экспериментальных или производственных данных, т.е. задача построения линейной математической модели многофакторного объекта исследования.

Существует большое количество стандартных пакетов прикладных программ (ППП), файловый состав которых представлен, главным образом, исполняемыми файлами (ЕХЕ). Особенность программы, используемой в данной работе, заключается в активном доступе к ней пользователя. Используемая программа предназначена для вычисления величин, входящих в уравнение регрессии вида:

Y = C + K1 * X1 + K2 * X2 + ... + KN * XN , (5.1)

где Y - отклик объекта;

X1 , X2, ... XN - факторы;

К1 , К2 , ... КN - коэффициенты;

С - свободный член.

Методика нахождения коэффициентов подобных уравнений требует привлечения матричного аппарата и без машинной реализации оказывается весьма трудоемкой. Для оперативного решения такой задачи разработана программа регрессивного анализа.

2. Порядок выполнения работы

Ознакомиться с методикой работы на ЭВМ. Решение задачи оптимизации химического состава сплава методом множественной линейной регрессии на ЭВМ проводить следующим образом:

- вызвать программу и ввести требуемые данные:

а) количество известных точек (число опытов);

б) количество известных переменных (число элементов, влияющих на свойства сплава);

в) имена переменных - Х1 , Х2;

г) имя зависимой переменной - Y.

Ввести данные опытов следующим образом:

- после появления на экране надписи “ВВЕДИТЕ ВАШИ ТОЧКИ”

точка номер 1 Х1 =

Х2 =

Y =

точка номер 2 Х1 =

Х2 =

Y =

- и так далее, пока не будут введены все значения переменных;

После обработки исходных данных ЭВМ, на экране появляются значения величин С , К1, К2, т.е. будут найдены численные значения коэффициентов уравнения регрессии.

Пример:

Определить влияние содержания углерода и магния на показатели механических свойств чугуна марки ВЧ 42-12 и дать рекомендации по его оптимальному составу, обеспечивающему максимальный уровень механических свойств: предела прочности , относительного удлинения , ударной вязкости Ан.

Исходные данные (табл.5.1).

Таблица 5.1

_______________________________________________________________________

№ опыта |

Cодержание элементов , % |

Механические свойства |

|||

С |

Mg |

|

|

Ан |

|

1 |

3,19 |

0,1 |

45,8 |

8,1 |

3,8 |

2 |

2,26 |

0,14 |

43,3 |

13,7 |

4,7 |

3 |

2,61 |

0,07 |

45,2 |

16,7 |

4,6 |

4 |

2,94 |

0,13 |

45,2 |

14,4 |

4,8 |

5 |

2,13 |

0,1 |

65,0 |

9,8 |

2,3 |

6 |

2,79 |

0,14 |

45,7 |

15,3 |

4,7 |

7 |

2,67 |

0,01 |

24,0 |

3,5 |

0,5 |

8 |

2,63 |

0,19 |

59,7 |

12,9 |

3,8 |

9 |

4,07 |

0,05 |

31,7 |

3,2 |

0,5 |

10 |

2,98 |

0,07 |

40,1 |

12,7 |

3,3 |

2. Данные, вводимые в ЭВМ:

- количество известных точек 10;

- количество переменных 2;

- имена переменных 1: С;

2: Mg;

- имя зависимой переменной SIGMA.

Ввод численных данных:

точка номер 1: С = 3,19

Mg = 0,1

SIGMA = 45,8

точка номер 2 : С =2,76

Mg =0,14

SIGMA =43,3

Должны быть введены значения экспериментальных данных для всех 10-ти опытов.

3.Результатом работы подпрограммы регрессионного анализа является получение уравнения для предела прочности ():

SIGMA = -9,7 * C + 11,93 * Mg + 62,1.

4.Определить влияние состава сплава на предел прочности, построив график поверхности зависимости предела прочности от содержания С и Mg.

5. Определить характер этой поверхности, используя минимальное количество исходных точек и полученное уравнение следующим образом:

- в координатах X- Y-Z ( в нашем случае С- Mg- SIGMA) исходные точки задаются в виде пар:

1) С=min , Mg=min , т.е. С=2,13 , Mg=0,007

2) C=min , Mg=max C=2,13 , Mg=0,19

3) C=max , Mg=min C=4,07 Mg=0,007

4) C=max , Mg=max C=4,07 Mg=0,19

6. Используя полученное уравнение для предела прочности, для этих точек, получить значения SIGMA: 1) 42,2; 2) 62,7; 3) 23,4; 4) 43,8;

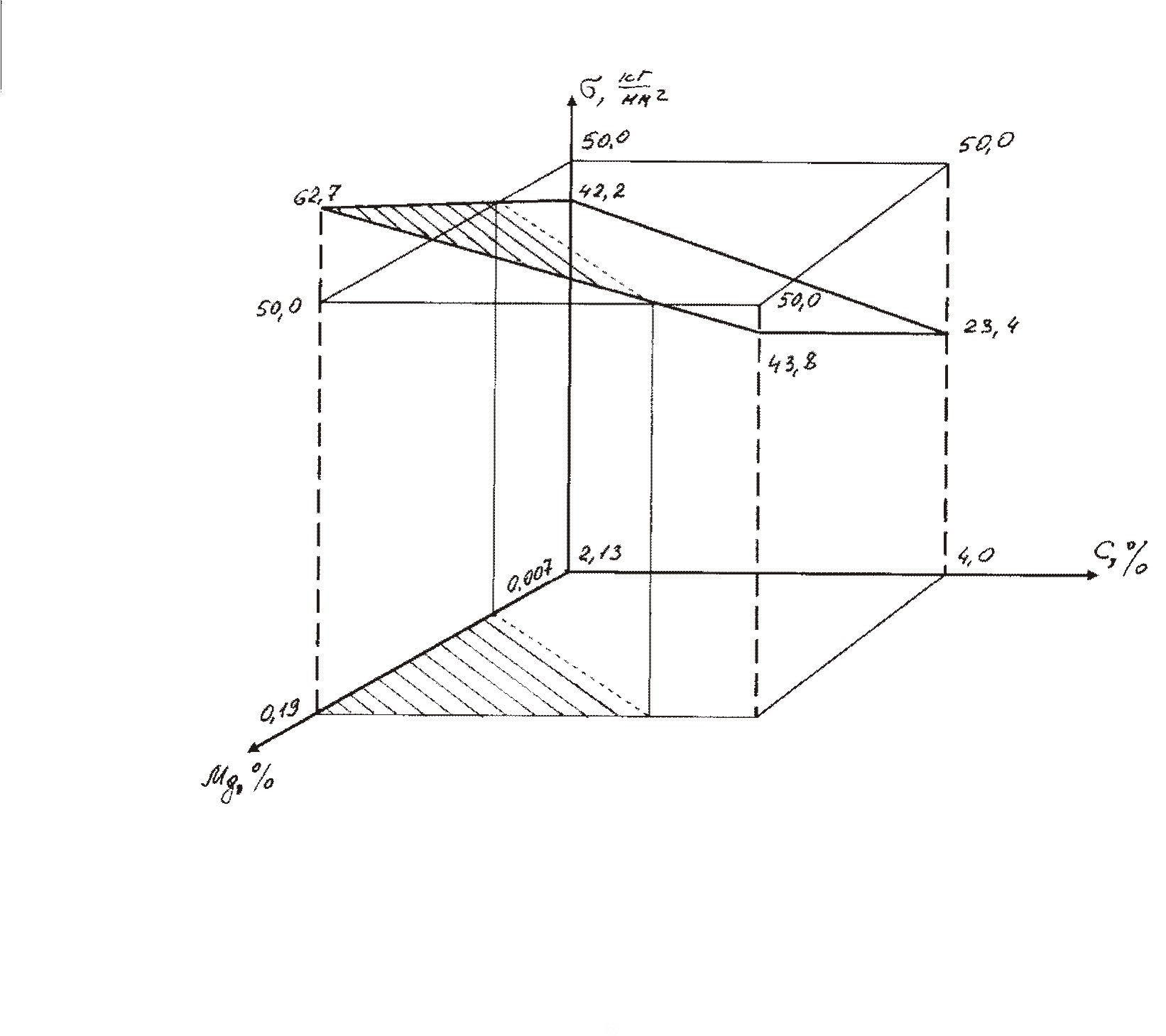

7. По этим данным построить график (рис.5.1).

8. На полученном графике задать нижнюю границу предела прочности, отметить это значение на оси Z и построить плоскость, параллельную плоскости X-Y;

9. Определить область удовлетворительных составов: часть полученной поверхности, лежащая выше построенной плоскости, удовлетворяет требованиям по пределу прочности; заштрихованная часть поверхности, спроецированная на плоскость X-Y (рис.5.1), является областью состава сплава, оптимальной для предела прочности.

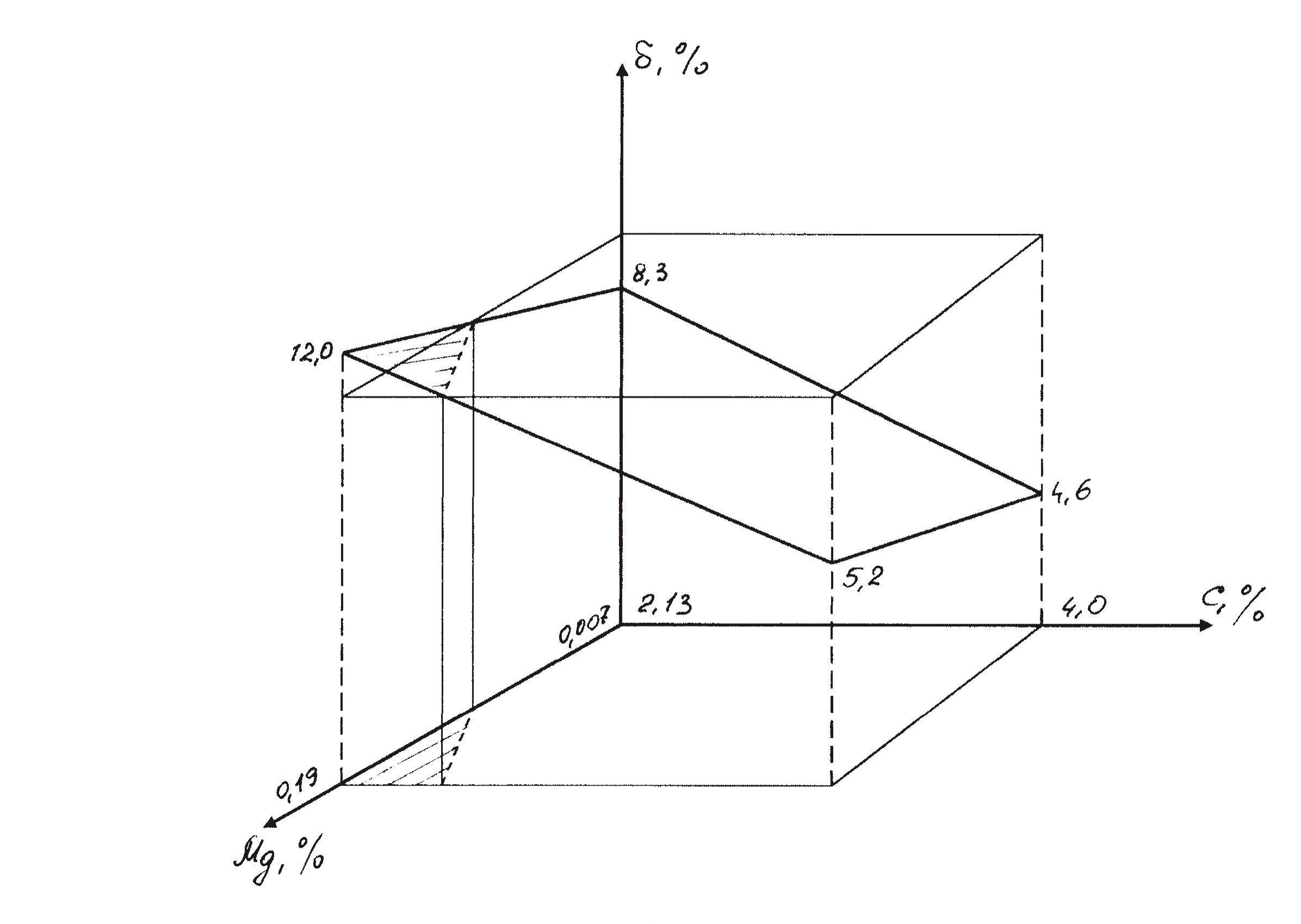

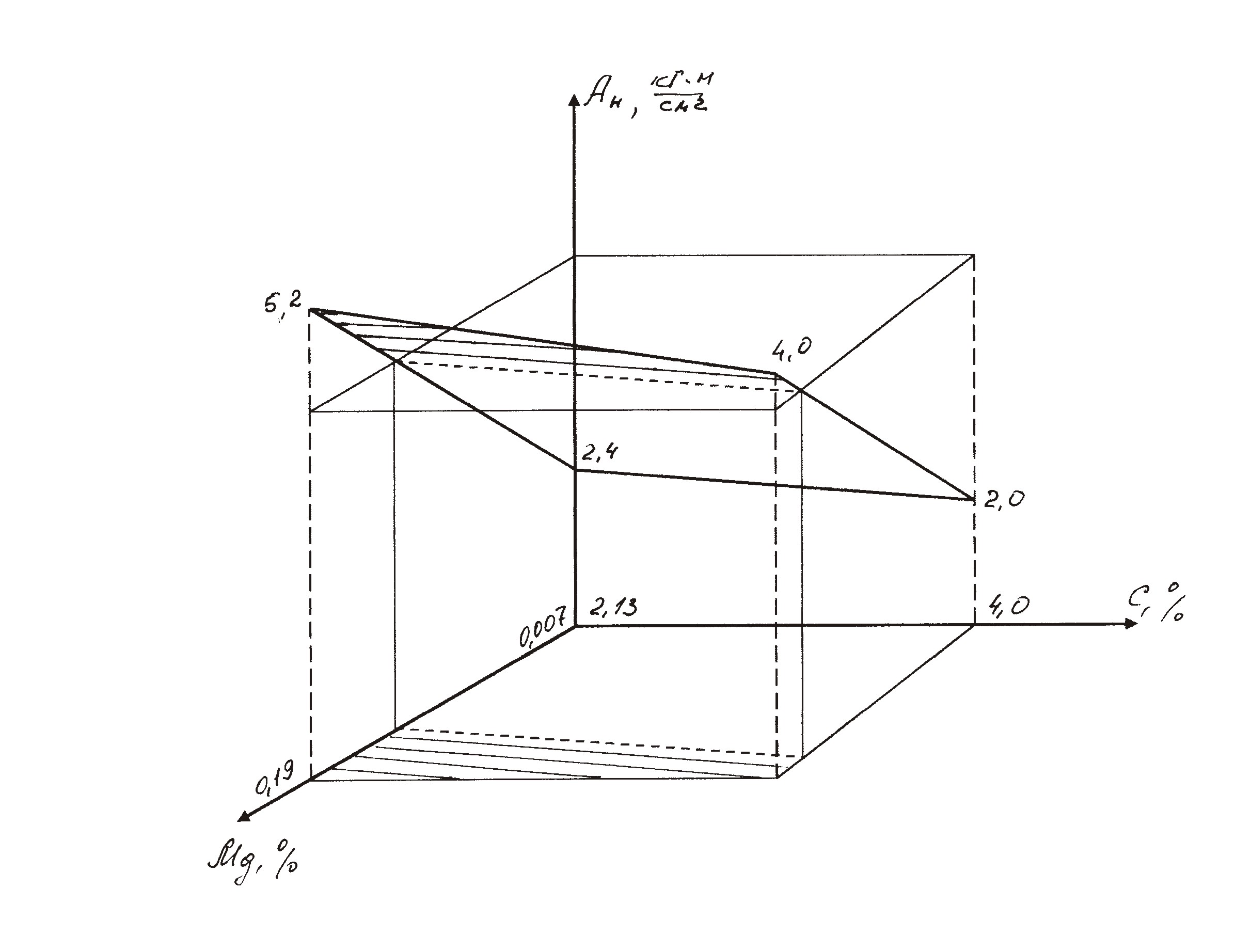

10. Таким же образом получить зависимости относительного удлинения и ударной вязкости от содержания С и Mg:

DELTA = -3,4 * C + 32,9 * Mg +17,6 и

АН = - 0,5 * С + 17,5 * Мg + 3,1

11. Для таких же пар точек и в тех же координатах построить графики поверхностей, задать нижние границы значений механических свойств и определить области удовлетворительных составов (рис. 8,9).

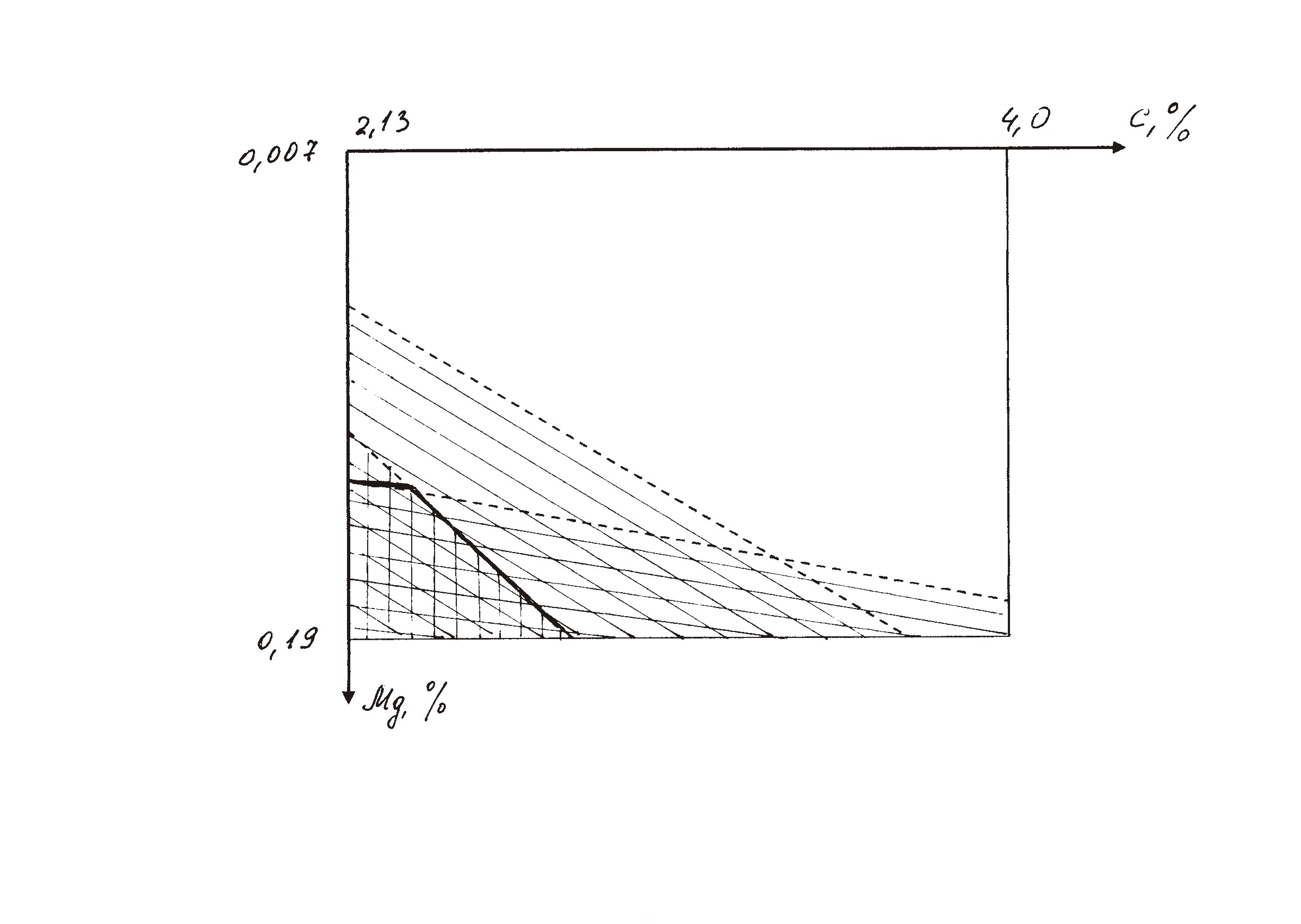

12. На основании анализа полученных результатов определить оптимальный состав сплава (путем наложения спроецированных областей друг на друга) и область, общую для трех свойств - область оптимального состава (рис. 10.).

13. Обобщить результаты полученных расчетов и сделать выводы по проведенной работе.

Рис.5.1.Определение области состава сплава, оптимальной для предела прочности.

Рис.5.2. Определение области состава сплава, оптимальной для относительного удлинения.

Рис.5.3. Определение области состава сплава, оптимальной для ударной вязкости.

Рис.5.4. Обобщенный график для определения области состава сплава, оптимальной для всех рассматриваемых механических свойств.

Список литературы

1. Теория формирования отливок Методические указания к лабораторным работам для студентов специальности 1203 Ленинград 1980 г.

2. Выбор средств предупреждения горячих трещин в отливке по диалогвой системе «технолог-ЭВМ» Десницкий В.В., Бадаева В.П. Методические указания к лабораторным работам для студентов специальности 1203 Ленинград 1985 г.

3. Исследование газового режима в литейной форме методом электромоделирования. Исследование горячих трещин в отливках. Рыбачук С.И. , Бадаева В.П., Соколов А.В. Методические указания к лабораторным работам для студентов специальности 1203 Ленинград 1988 г.

4. Тихомиров М.Д., Cабиров Д.Х. Чиcленное моделирование для прогноза

горячих трещин в отливках из алюминиевых cплавов // Литейное

производcтво.- 1992.- N 6.- C.32-33.

5. САМ ЛП «Полигон»

6.Баландин Г.Ф., Каширцев Л.П.Структурно-механические свойства сплавов

7.Al-Si в интервале кристаллизации и анализ их жидкотекучести: Сб.

Теплообмен между отливкой и формой. -Минск: Высшая школа.-1967.- C .

8.Сверхмелкое зерно в металлах. Пер. с англ.- М.:Металлургия, 1973.-383с.

Оглавление

Предисловие

1. Физическое моделирование литейных процессов

1.1. Моделирование гидравлических процессов

1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы

1.2 Моделирование тепловых процессов

1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

1.2.2. Установка для моделирования гидравлических и тепловых процессов.

1.3. Моделирование газового режима в литейной форме .