- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

Результаты экспериментов.

Конструкция отливки- пробы для исследования деформационных свойств формы построена по схеме затруднения усадки отливки конкретной опорной поверхностью. В этом случае один конец закрепляется в захватах, а другой имеет выступы в форме. Конструкция установки позволяет проводить измерение перемещения опорных частей отливки, которые внедряются в форму. Конец отливки, который помещается в захватах, условно неподвижен, хотя допускает перемещение для измерения усилия, развиваемого при усадке образца.

Экспериментальная установка, выполненная по описанной схеме, позволяет фиксировать перемещение опорной границы раздела отливка-форма и усилие, возникающее в отливке.

Конструкция установки позволяет проводить измерение перемещения опорных частей отливки, которые внедряются в форму. Конец отливки который помещается в захватах условно неподвижен, хотя допускает перемещение, для измерения усилия, развиваемого при усадке образца.

Экспериментальная установка, выполненная по описанной схеме позволяет фиксировать перемещение опорной границы раздела отливка-форма и усилие возникающее в отливке. На рис представлен график перевода фиксируемого перемещения в величину развиваемого усилия.

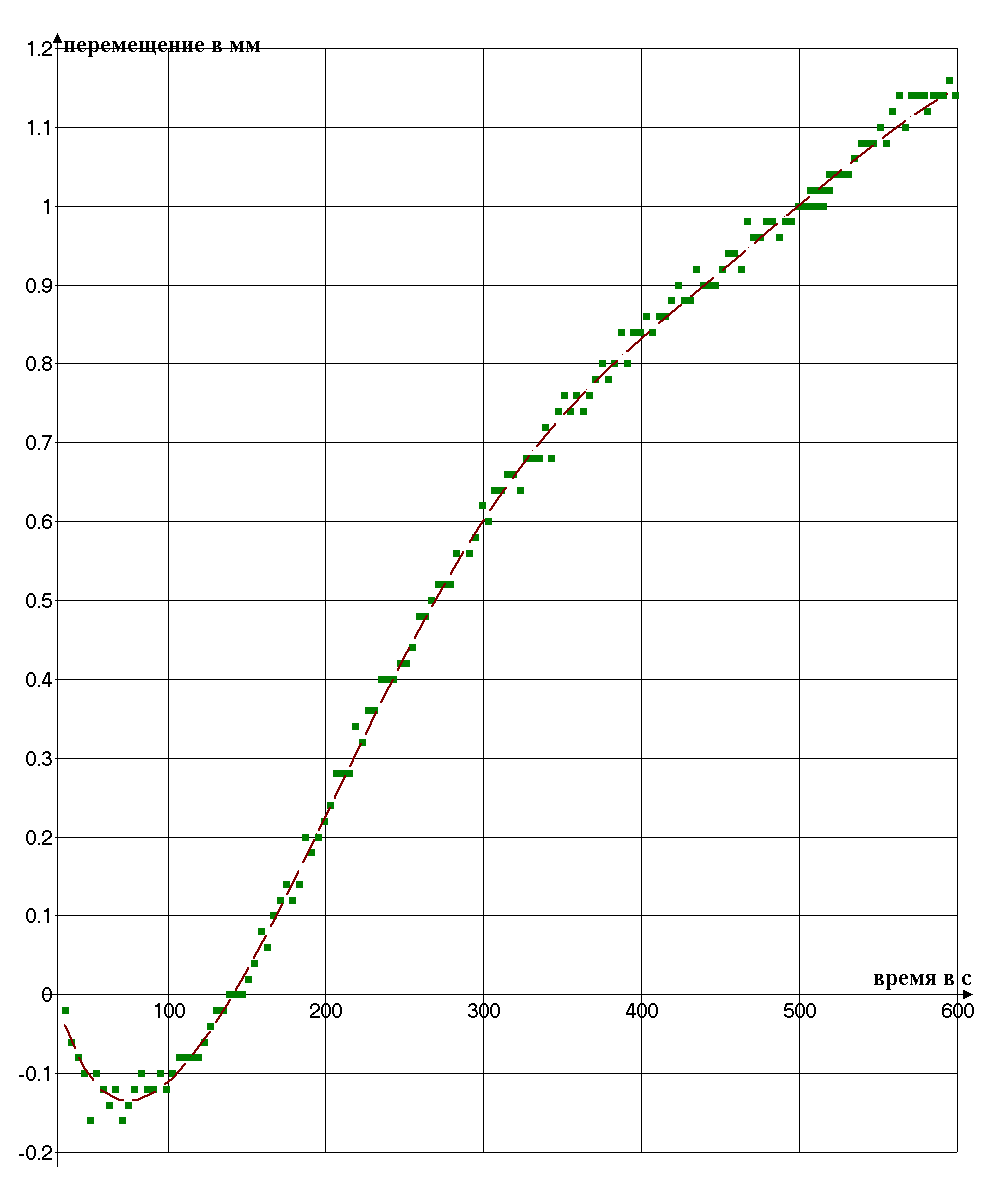

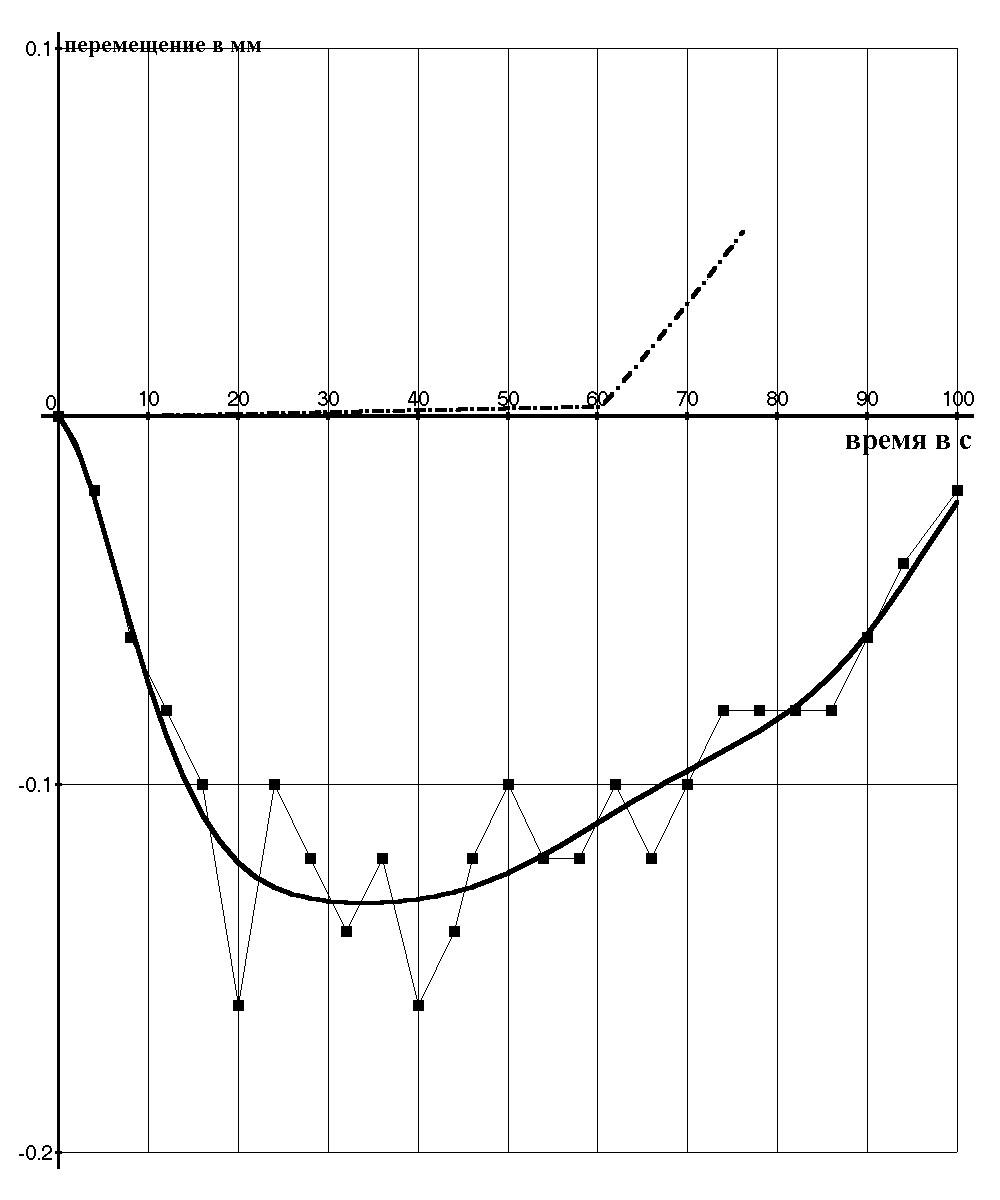

Расшифровка компьютерных записей датчиков перемещения показала ход перемещения конца отливки с упорными частями. На этой основе построена кинетика реализованной усадки от времени. На рис.4.68 показана экспериментальная кривая действительной усадке в форме из песчано-глинистой смеси.

Результаты моделирования деформаций.

Одновременно выполняется компьютерное моделирование напряженно-деформированного состояния силового взаимодействия между отливкой и формой. В результате моделирования также определяется перемещение опорной границы раздела отливка-форма и усилие в отливке.

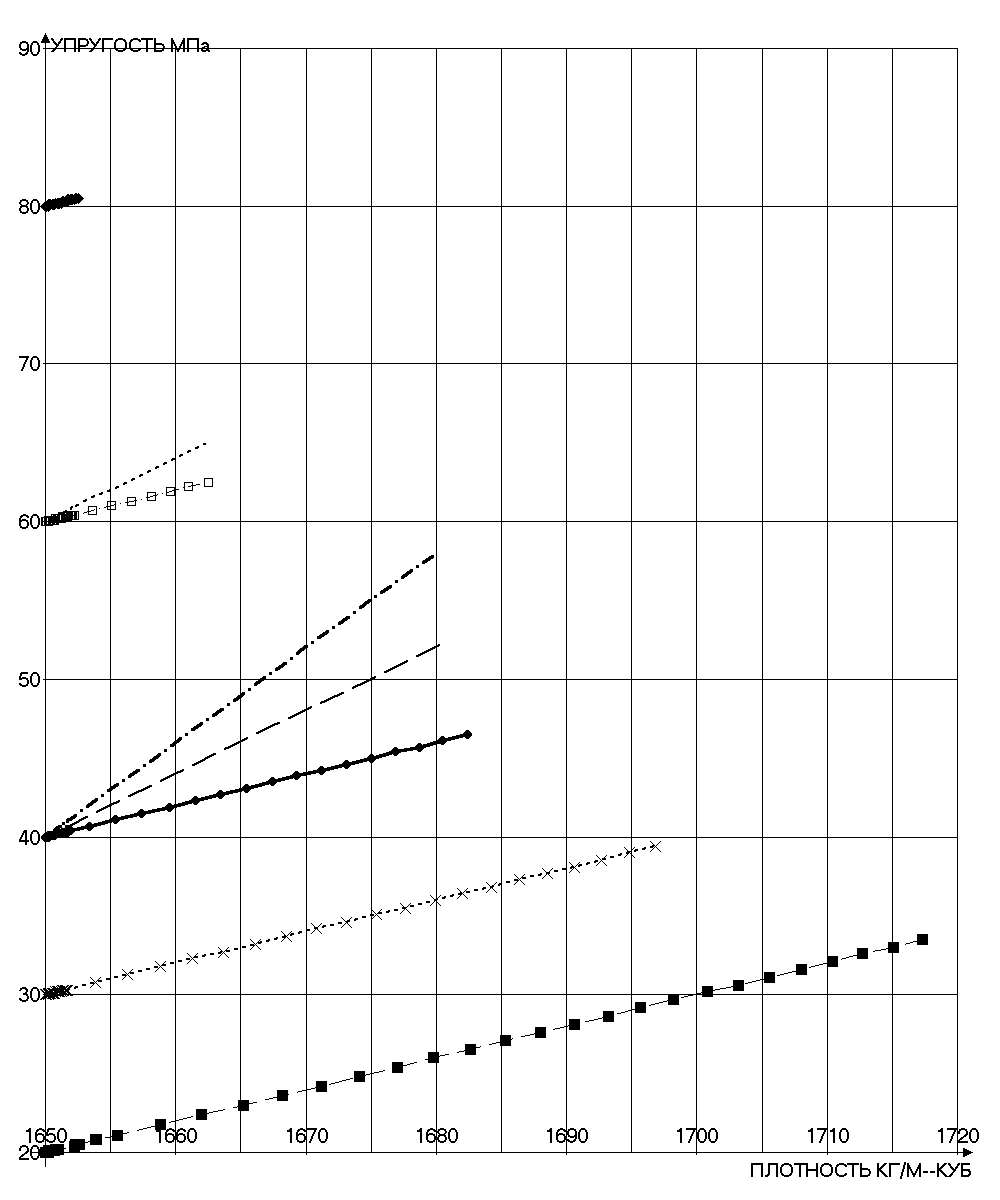

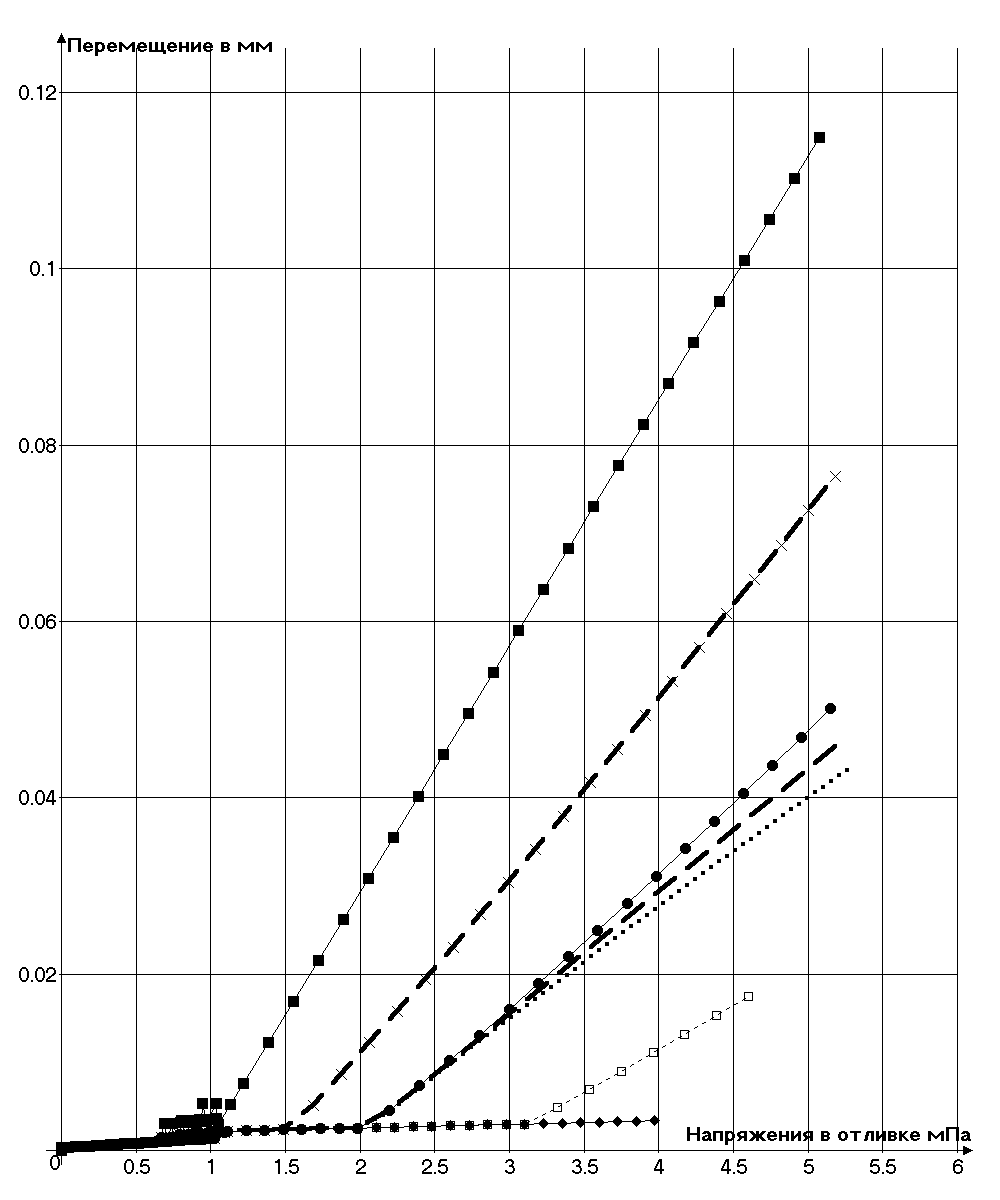

Одной из целей моделирования является определение упругих свойств формы. Упругие свойства формы зависят от множества факторов, в простейшем случае, от плотности. В модели деформации отливки в условиях опорной стенки присутствует изменения величины упругости. В данном случае задается величина упругости и ее зависимость от плотности, которая увеличивается при внедрении опорной стенки в форму.

Набор этих зависимостей, среди которых следует найти близкую к достоверной величине представлен на рис.4.69.

Рис.4.68. Действительная усадка отливки в форме из песчано-глинистой смеси.

Р ис.4.69.

Набор задаваемых зависимостей упругости

от плотности формы.

ис.4.69.

Набор задаваемых зависимостей упругости

от плотности формы.

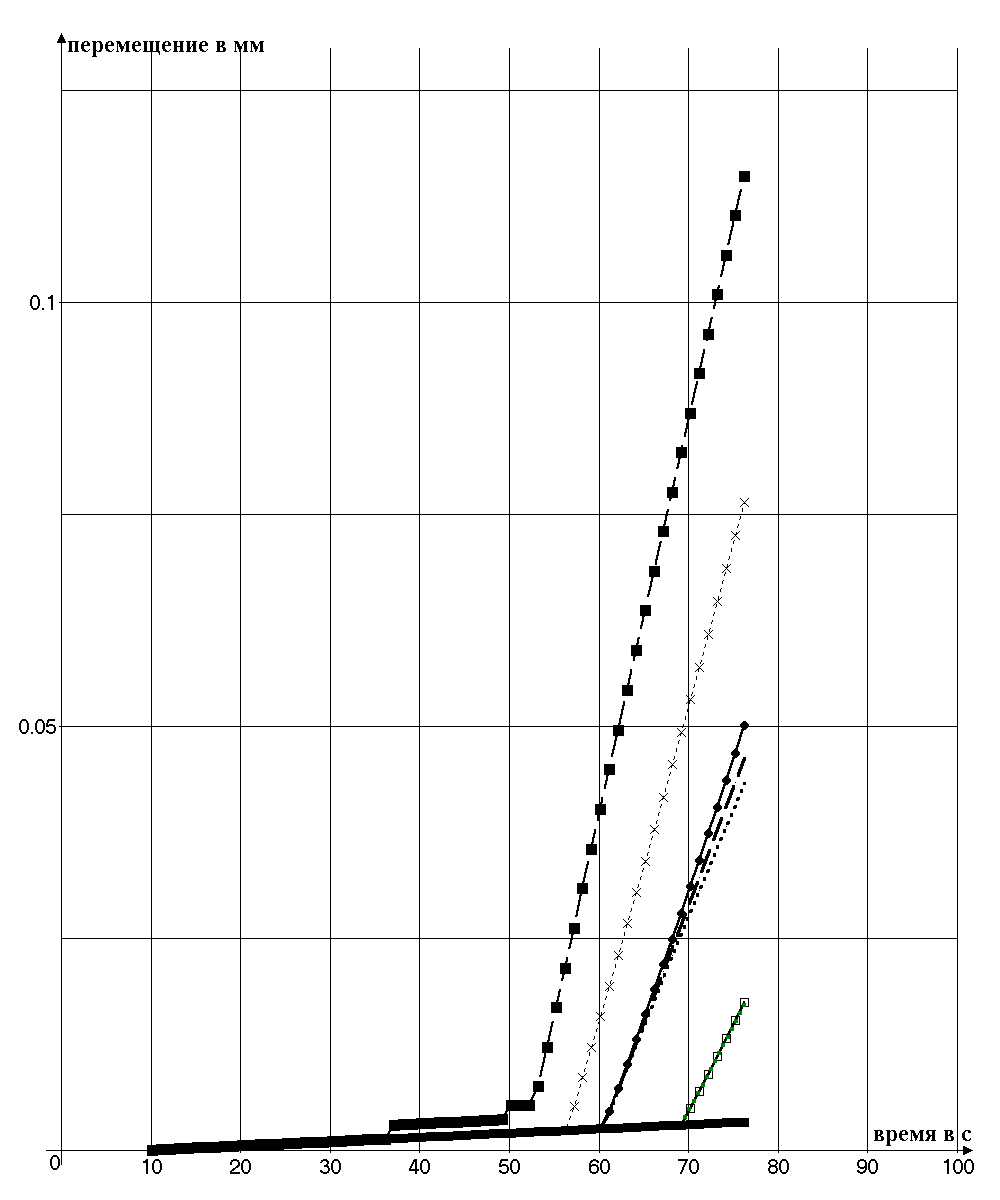

Перемещение границы металл – форма во времени рассчитывается по описанной выше модели, где на каждом шаге повремени, отыскивается баланс усилий и деформаций, которые развиваются при силовом взаимодействии между отливкой и формой. Распечатываются только результаты поиска баланса усилий и деформаций. В результате на каждом шаге по времени, имеем значения напряжений, перемещений, температуры, упругости металла отливки, плотности и упругости формы.

Для набора заданных упругостей формы рассчитали кинетику усадки отливки и результаты представили на рис. в тех же обозначениях.

Рис.4.70 Перемещение границы металл – форма во времени для различных упругостей формы.

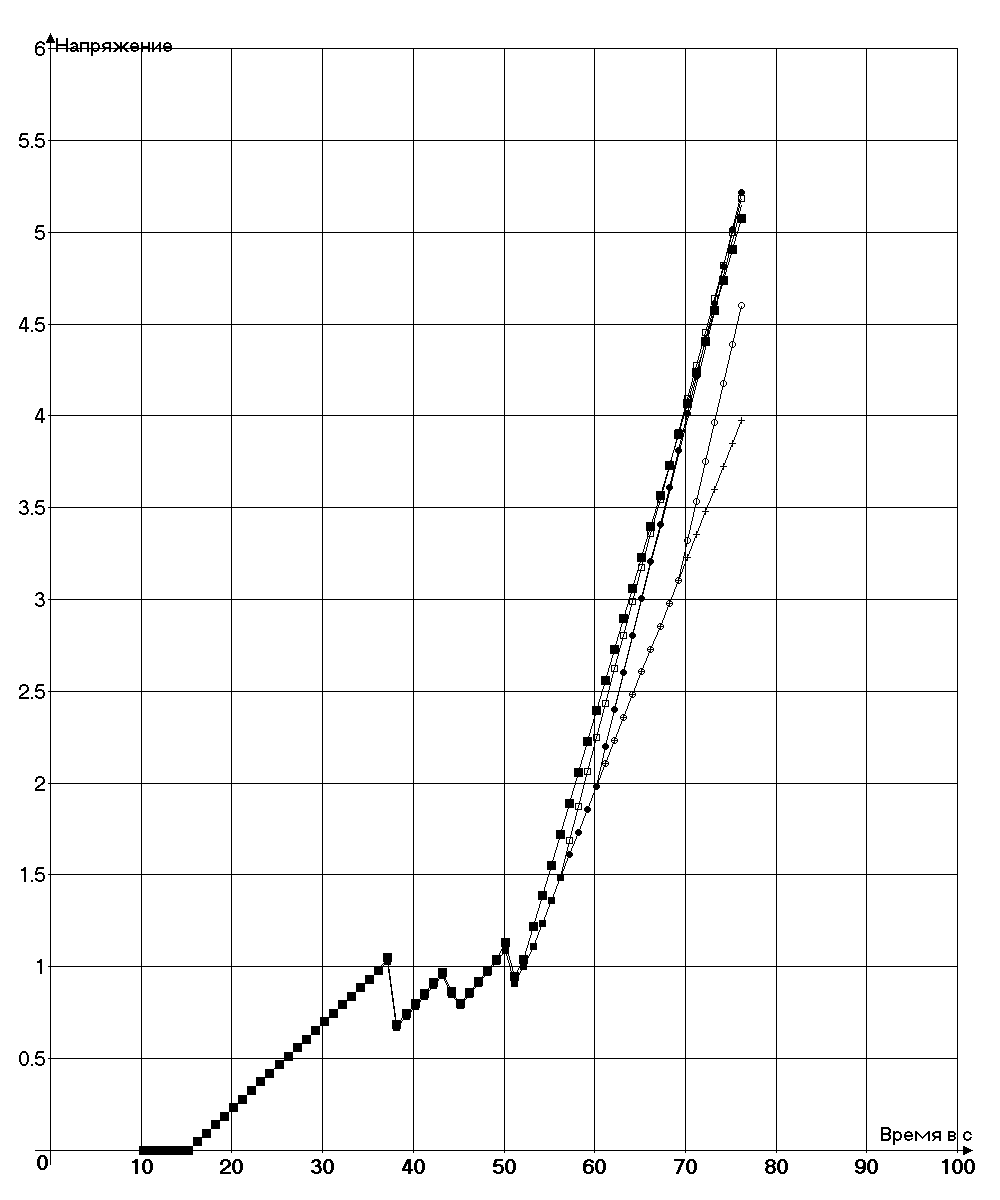

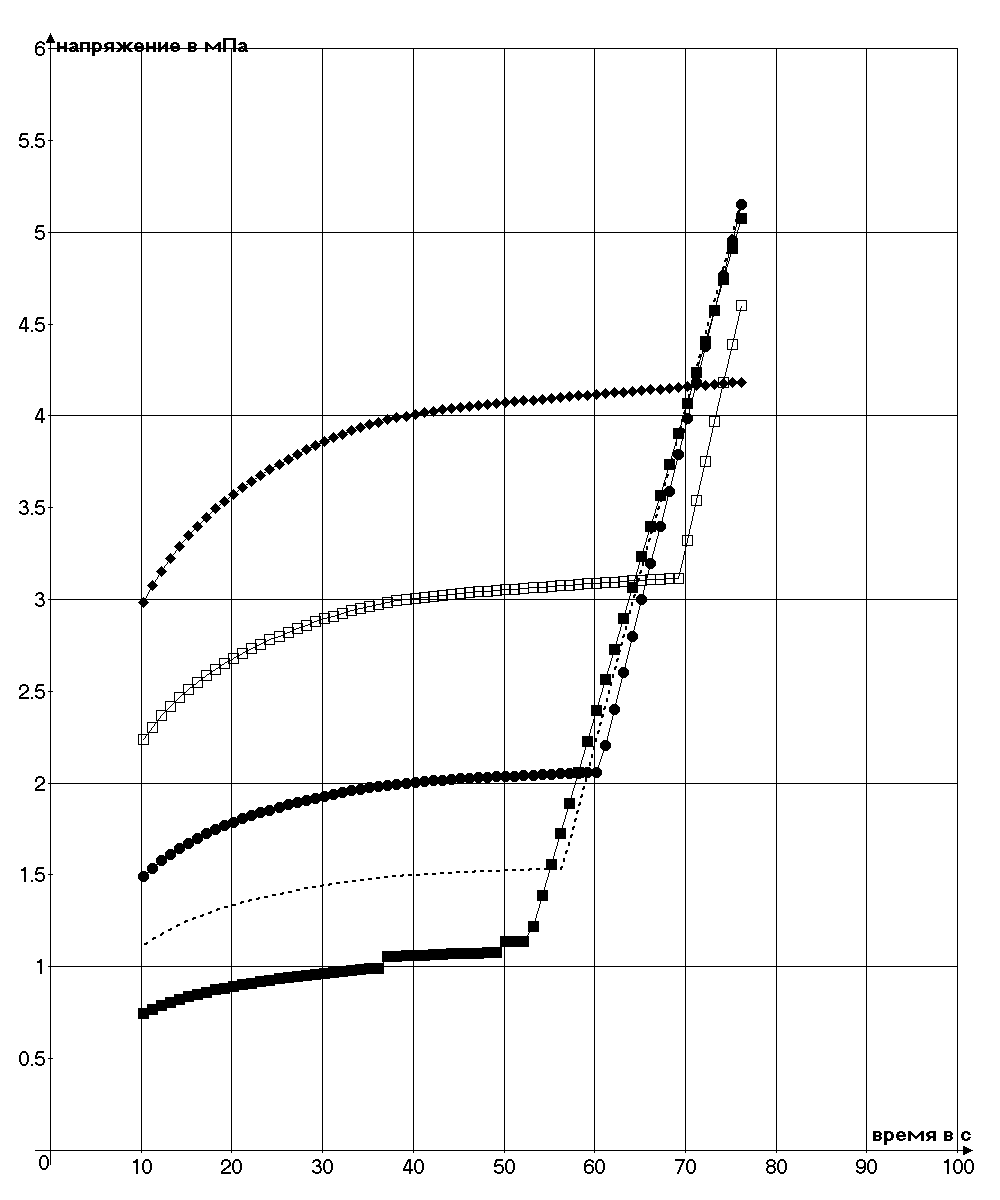

Изменение напряжений в отливке от времени изменяются как показано на рисунке 4.71.

Рис.4.71. Усилие в отливке от времени.

Изменение напряжений в форме от времени изменяются, как показано на рисунке 4.72.

Рис.4.72. Напряжение в форме от времени.

Рис.4.73. Перемещение границ раздела от напряжений в отливке.

Сличение результатов моделирования и экспериментов позволяет определять неизвестные величины деформационных свойств формы в зависимости от времени, величины усилия, плотности формы и температуры. Сличение результатов показано на рис.4.74, где имеет близкое соответствие расчетов и экспериментов без учета предусадочного расширения при упругости формы 40 МПа.

Рис.4.74. Расчётная и экспериментальная усадка отливки.

Полученные взаимосвязи необходимы для использования в рабочей программе для моделирования напряженно-деформированного состояния реальных отливок.