- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

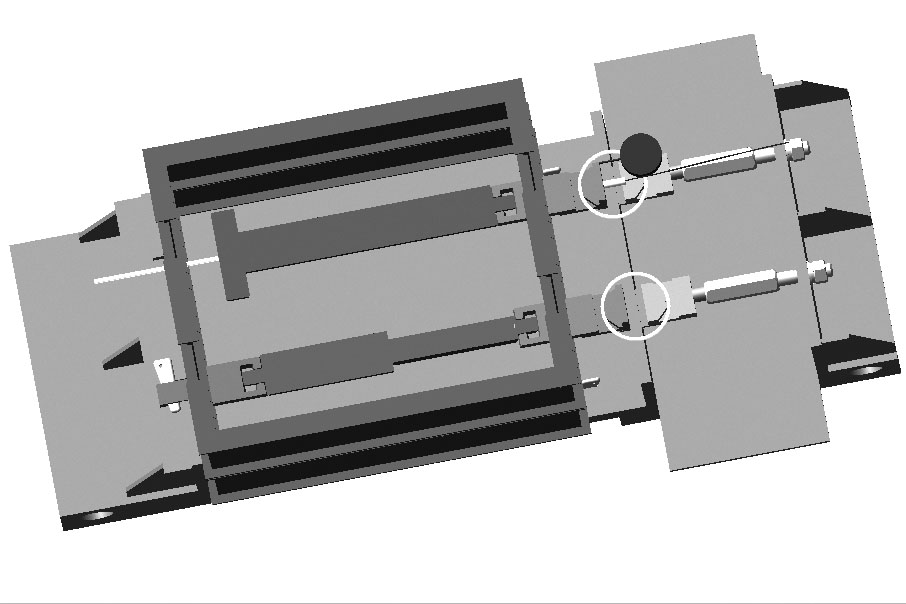

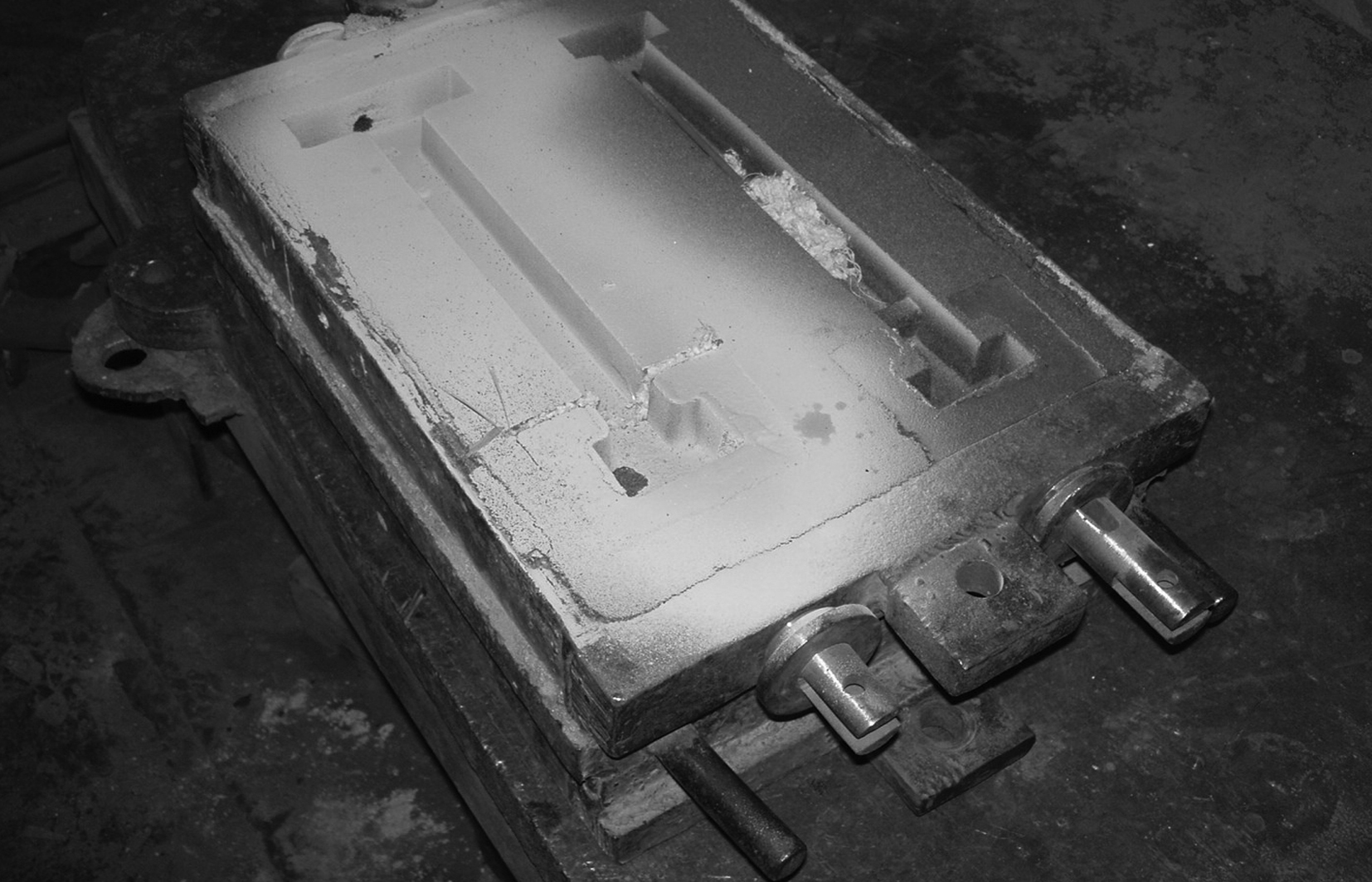

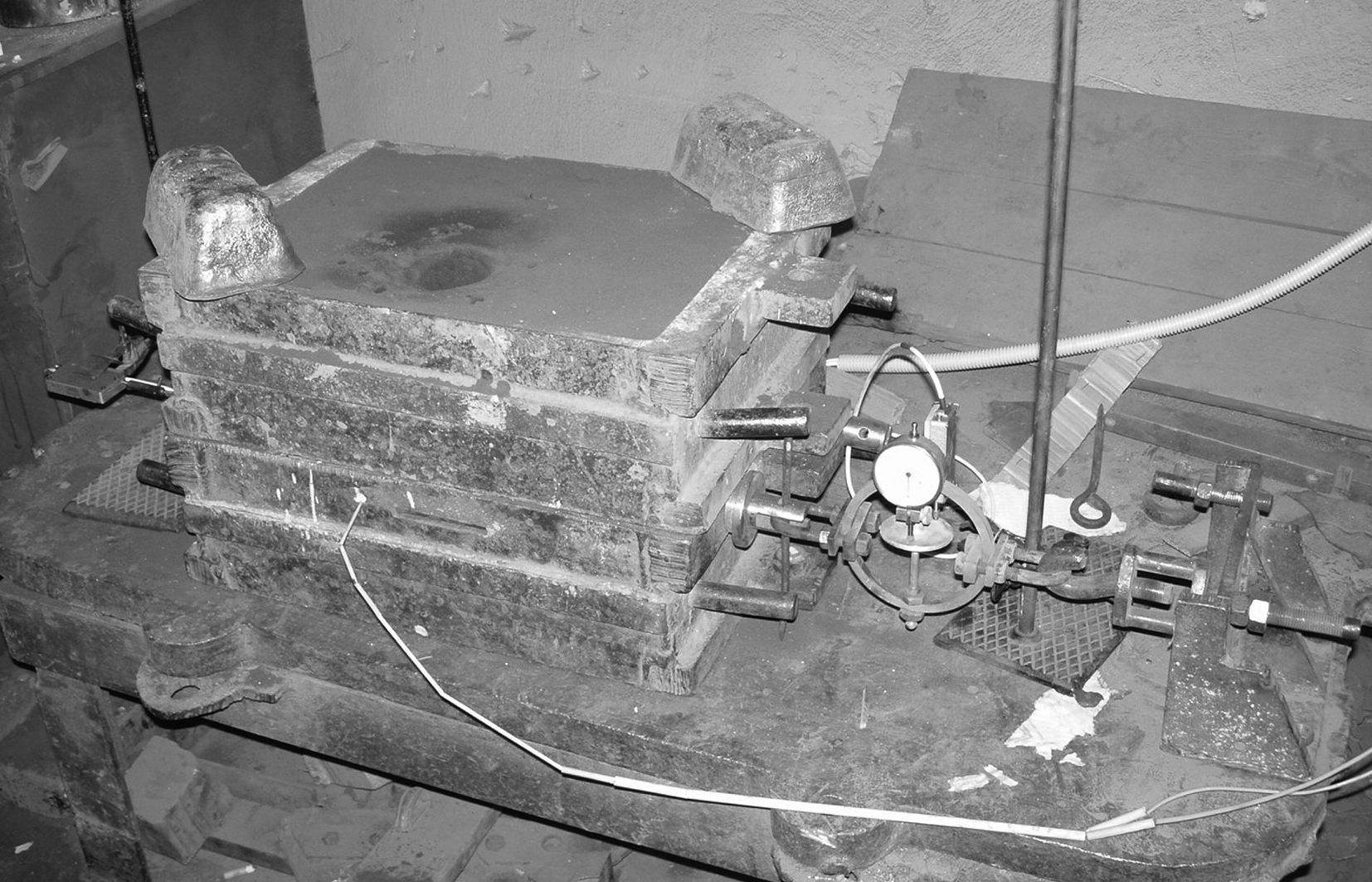

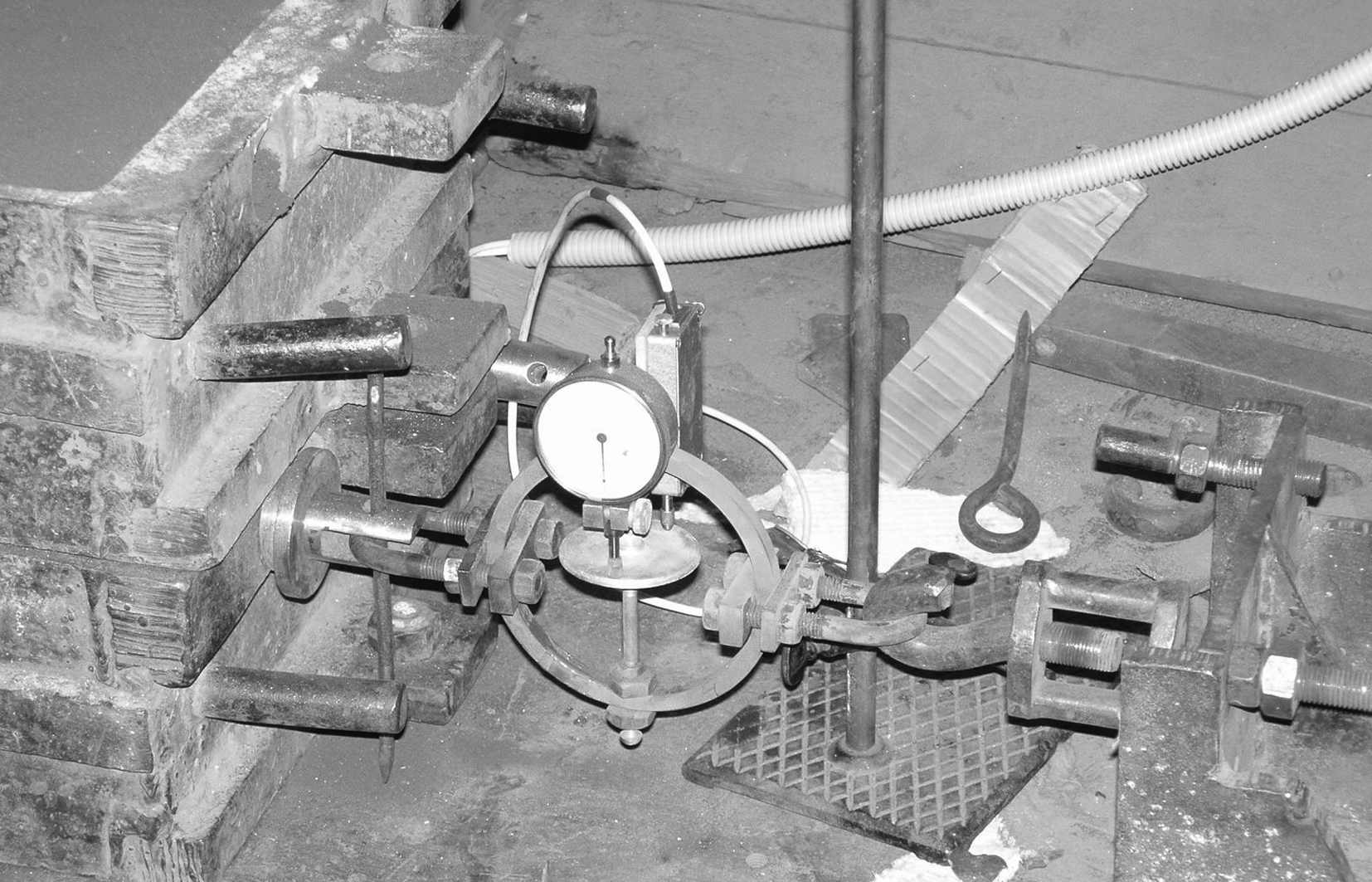

Конструкция установки для определения деформации формы.

Основой установки является часть швеллера большой поверхностью вверх, где располагаеются опоки. При изготовлении формы устанавливается захват с одной стороны, а с другой стороны шток на базе кварцевой трубочки для передачи изменения длины отливки на датчик линейного перемещения. Захват от перемещения удерживается пружиной на которой закреплен датчик фиксирующий и преобразующий ее деформацию в электрический сигнал.

В полость формы устанавливаются также термопары для записи изменения температуры металла.

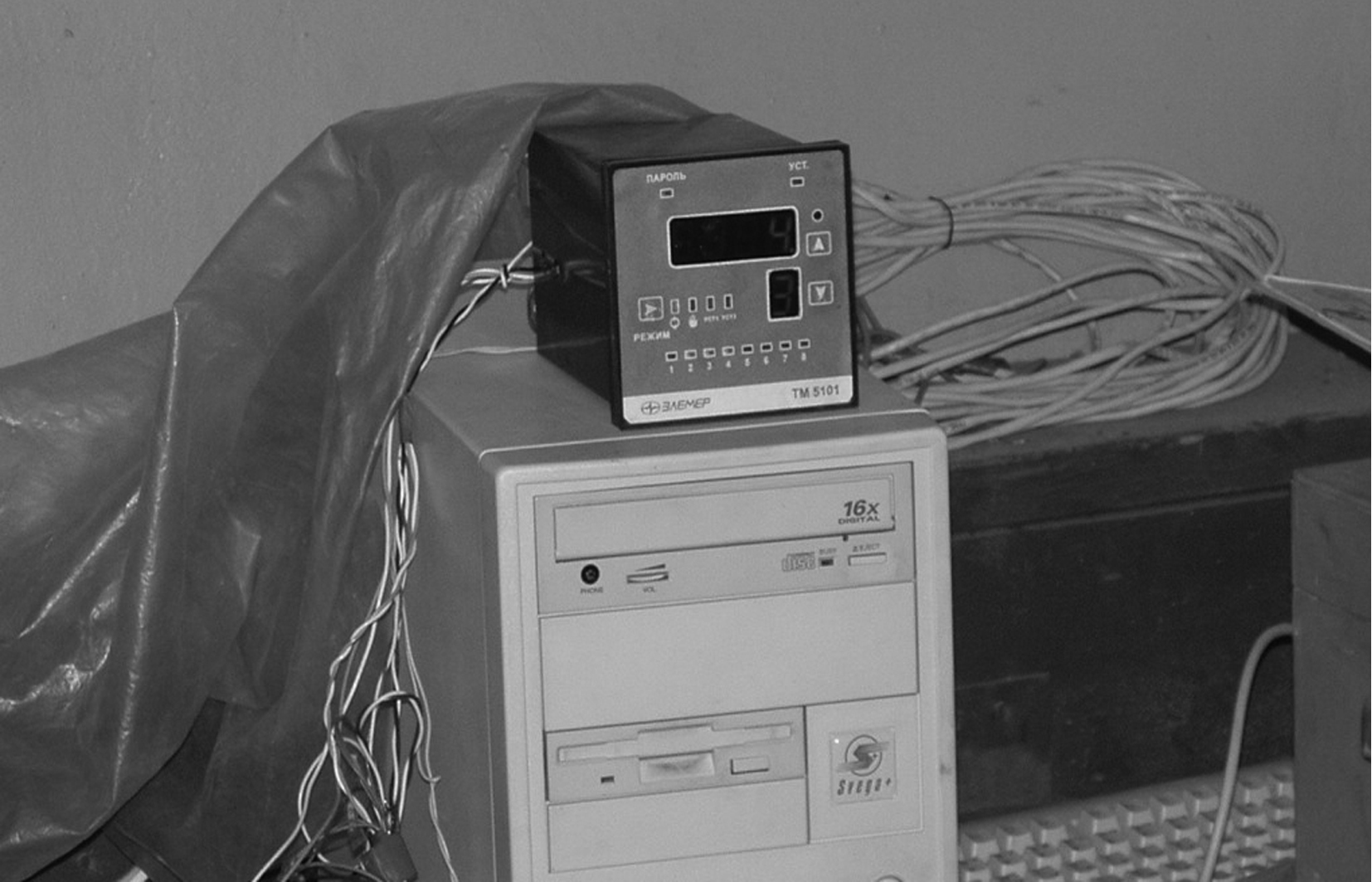

Электрические сигналы передаются на специальный микропроцессор встроенный в стандартную ЭВМ. Результаты измерения в виде колонок цифр записываются на диск.

В верхней опоке располагается литниковая система, через которую форма заполняется сталью.

Рис.4.55. Конструкция установки для исследования деформационных процессов.

Рис.4.56. Вид установки сверху.

Преобразователь линейных перемещений лир – 7

Конструкция преобразователя линейных перемещений.

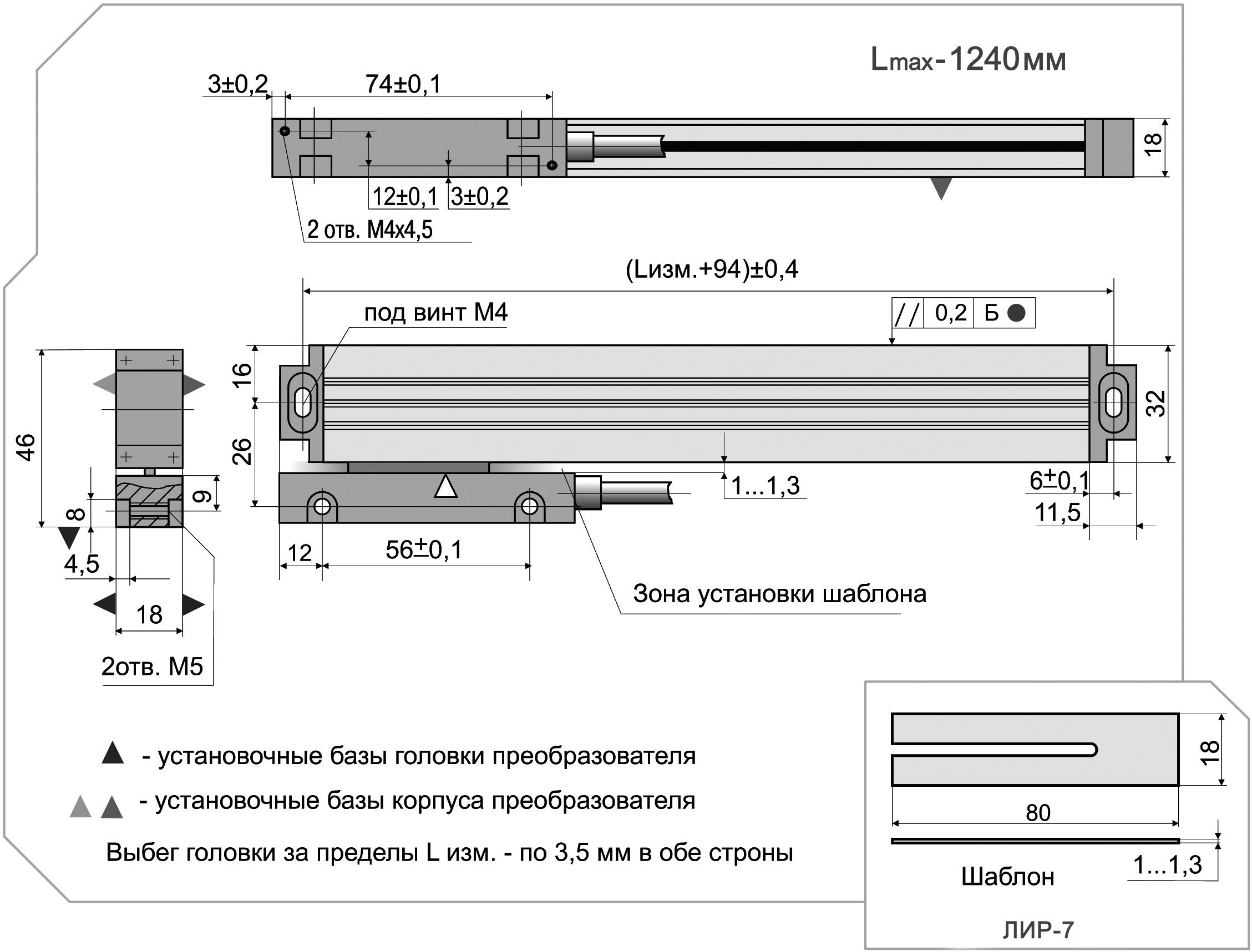

Рис.4.57. Внешний вид ПЛП модели ЛИР-7

ПЛП состоит из двух, перемещающихся друг относительно друга, узлов: корпуса и считывающей головки. Перемещающееся или неподвижное состояние этих узлов во время эксплуатации ПЛП определяется конструкцией объекта, на который устанавливается ПЛП.

Основные механические параметры и размеры.

Длина преобразуемого перемещения 1_изм., мм: 70, 120, 220, 270, 320, 370, 420, 470, 520, 570, 620, 720, 820, 920, 1020, 1140, 1240.

По согласованию возможно изготовление ПЛП, длина преобразования, которых отлична от указанного ряда, но не более: - для ЛИР-7-1240 мм.

Положение референтной точки (РТ) определяется 4 вариантами:

- РТ отсутствует;

- РТ посередине (Lизм. / 2);

- РТ через каждые 50 мм (положение РТ симметрично Lизм.);

- РТ занимает любое положение относительно начала отсчета (возможно наличие нескольких РТ при условии, что расстояние между ними кратно 50 мм).

Максимальная скорость механического перемещения - 120 м/мин.

Габаритные и присоединительные размеры ПЛП.

Максимальное ускорение - 30 м/с2.

Устройство и работа преобразователя линейных перемещений.

Принцип действия.

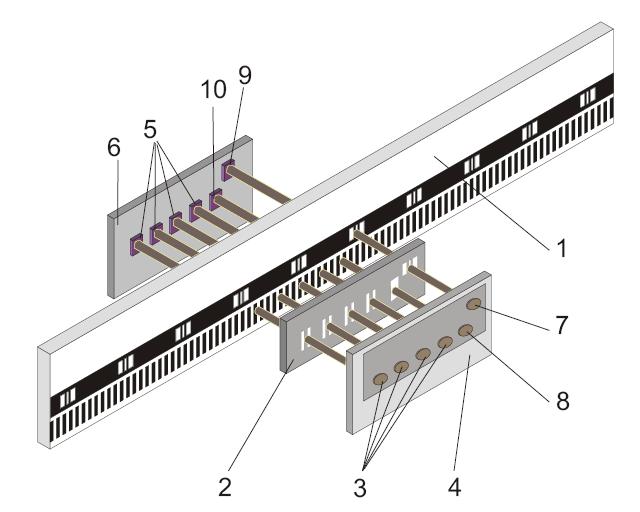

В основу принципа действия ПЛП положен принцип растровой модуляции. При относительном перемещении растровой шкалы 1 (рис.4.58) и индикаторной пластины 2, содержащей растровый анализатор, происходит модуляция потока, создаваемого инфракрасными излучателями 3 на плате осветителей 4.

Рис.4.58.

Модулируемый поток излучения регистрируется кремниевыми фотодиодами 5 на плате фотоприемников 6.

Излучатели 7, 8 и фотодиоды 9, 10 совместно с полями "Б" и "Г" образуют канал формирования сигнала референтной метки. При относительном перемещении шкалы 1 и индикаторной пластины 2 (рис.4.58) в зоне совмещения полей референтной метки происходит модуляция инфракрасного потока излучения и на выходе фотоприемника формируется сигнал автокорреляционной функции кода, который в нормирующем преобразователе (НП) стробируется основными сигналами и преобразуется в импульсный сигнал референтной метки.

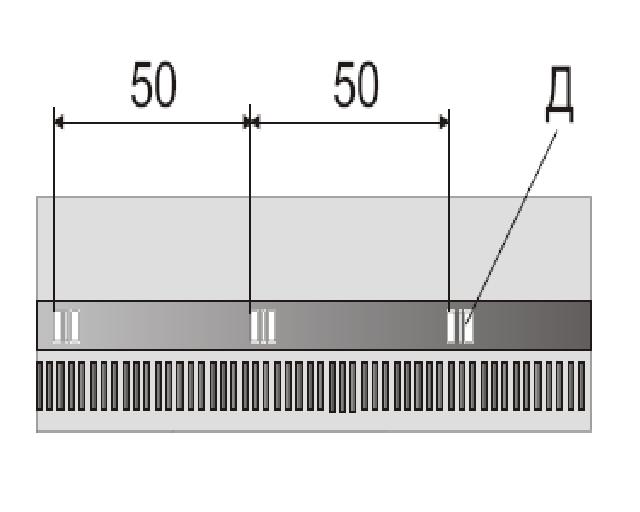

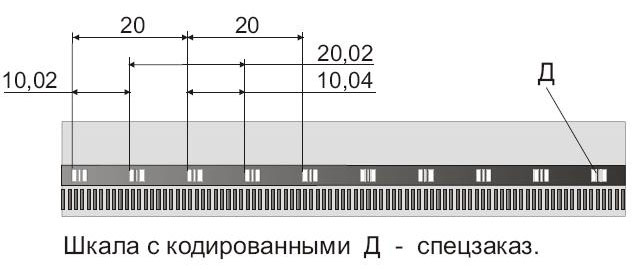

Поля референтных меток "Д" шкалы расположены через 50 мм (рис.4.59). При заказе 2-х и более референтных меток координата первой метки может быть выбрана заказчиком произвольно, а координата любой другой находится от нее на расстоянии, кратном 50 мм. По спецзаказу в ПЛП может быть установлена шкала с кодированными референтными метками "Д" (рис.4.60).

Сигналы, преобразуются НП в выходные сигналы ПЛП. Если выходные сигналы ПЛП соответствуют НП, происходит интерполяция сигналов с коэффициентами: 1, 2, 5, 10, 25, 50. В этих случаях дискретность (Д) ПЛП определяется следующим образом:

![]()

Рис.4.59. Рис.4.60.

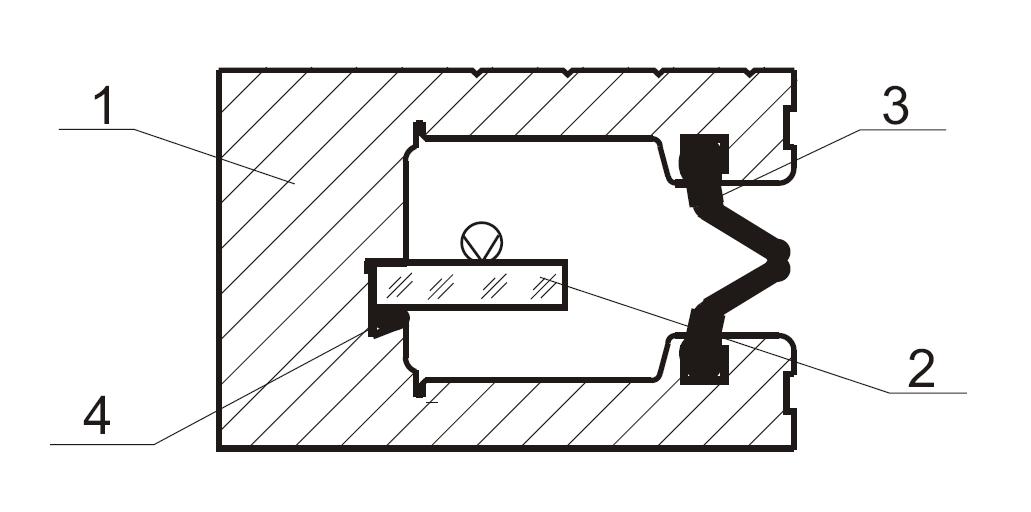

Узел корпуса ПЛП в поперечном сечении представлен на рис.4.60.

Рис.4.61.

Профиль корпуса 1 имеет специальные пазы: один паз - для фиксации растровой шкалы 2, два других паза - для заправки профильных уплотнителей 3. Шкала в пазу фиксируется резиновым шнуром 4, обеспечивающим развязку шкалы и корпуса при температурных деформациях ПЛП.

Этапы подготовки эксперимента.

Рис.4.62. Открытая нижняя полуформа.

Рис.4.63. Полностью собранная установка.

Рис.4.64. Собранный датчик, регистрирующий усилие.

Рис.4.65. Преобразователь для соединения с ЭВМ.

Рис.4.66. Преобразователь измеряемого напряжения.

Рис.4.67. Залитая форма.