- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

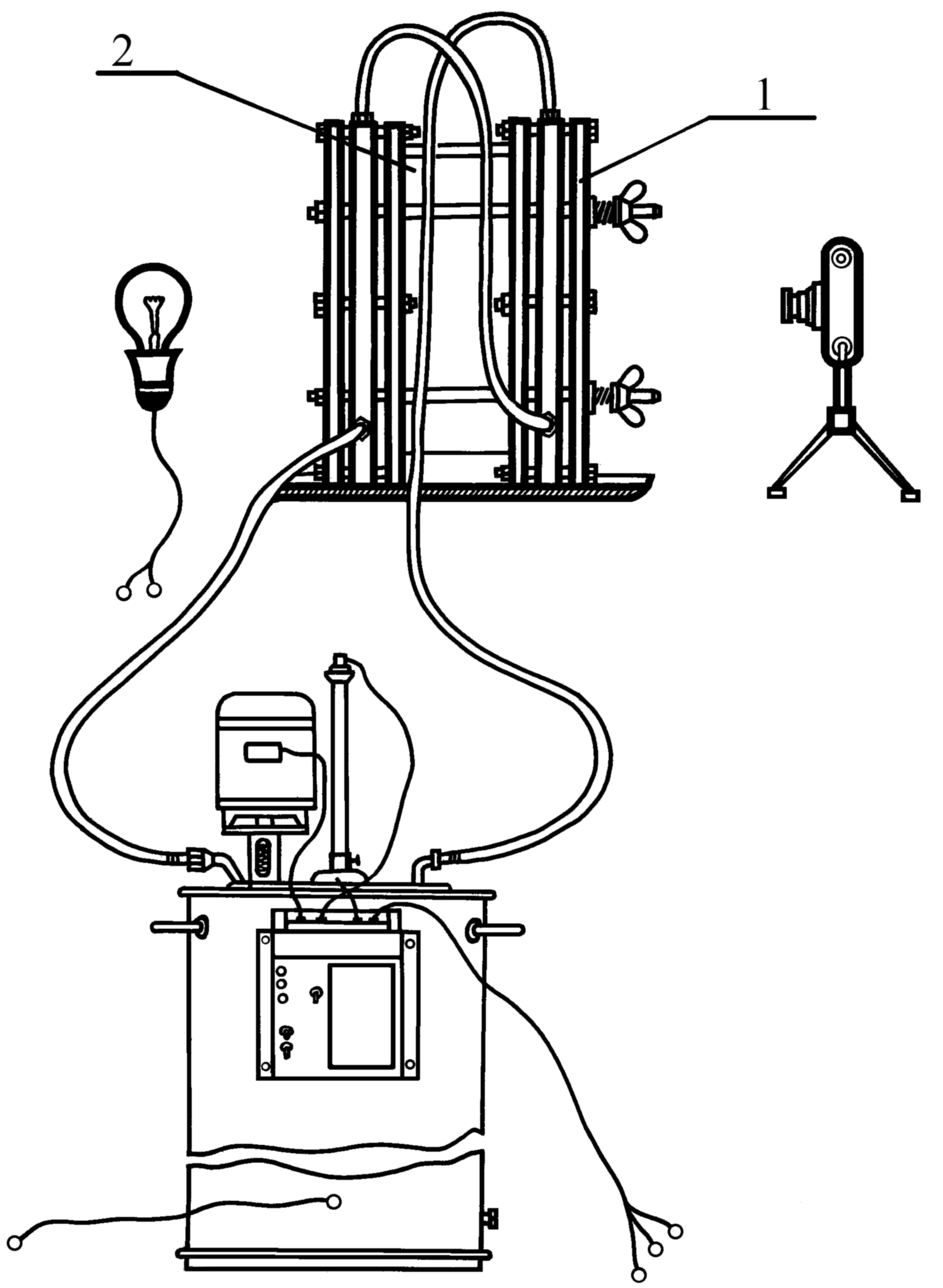

1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

Исследование процесса затвердевания отливок сложной конфигурации всегда представляло значительный интерес. Самое эффективное исследование – непосредственное наблюдение за процессом затвердеванием. Эта возможность реализована с помощью специальной установки. Условия моделирования затвердевания стали в песчаной формы соблюдаются при затвердевании парафина в деревянной форме. Однако просмотр непосредственного процесса невозможен без специальных обогреваемых поверхностей.

Для реализаций этих условий форма с двух сторон закрывается стеклопакетами, внутри которых протекает подогретая вода. Температура подогреваемой воды равна температуре затвердевания парафина. В результате на стеклах затвердевания парафина не происходит. Таким образом можно наблюдать весь процесс затвердевания на деревянных поверхностях.

Для удобства фотографирования с противоположной стороны устанавливается лампочка для подсветки.

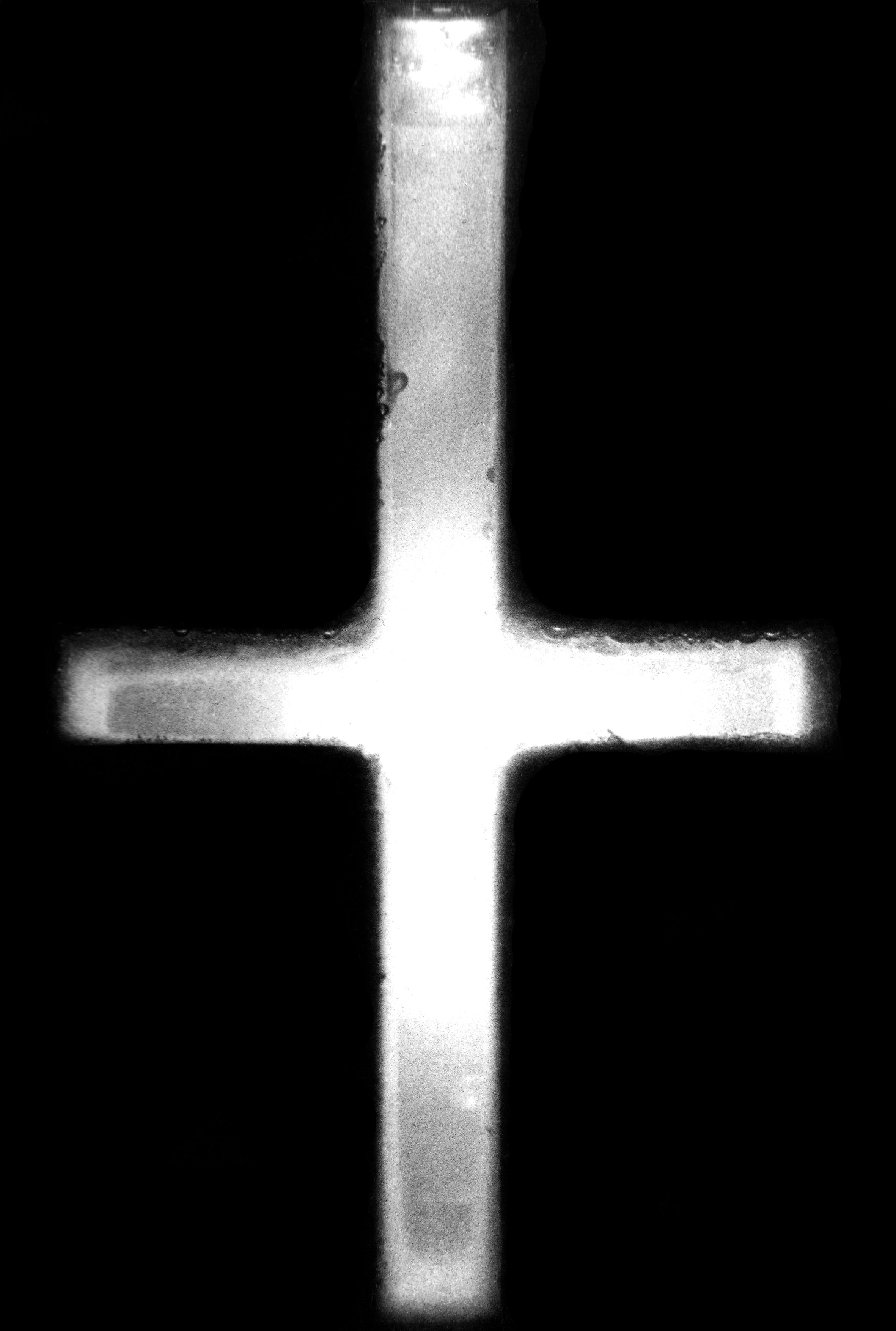

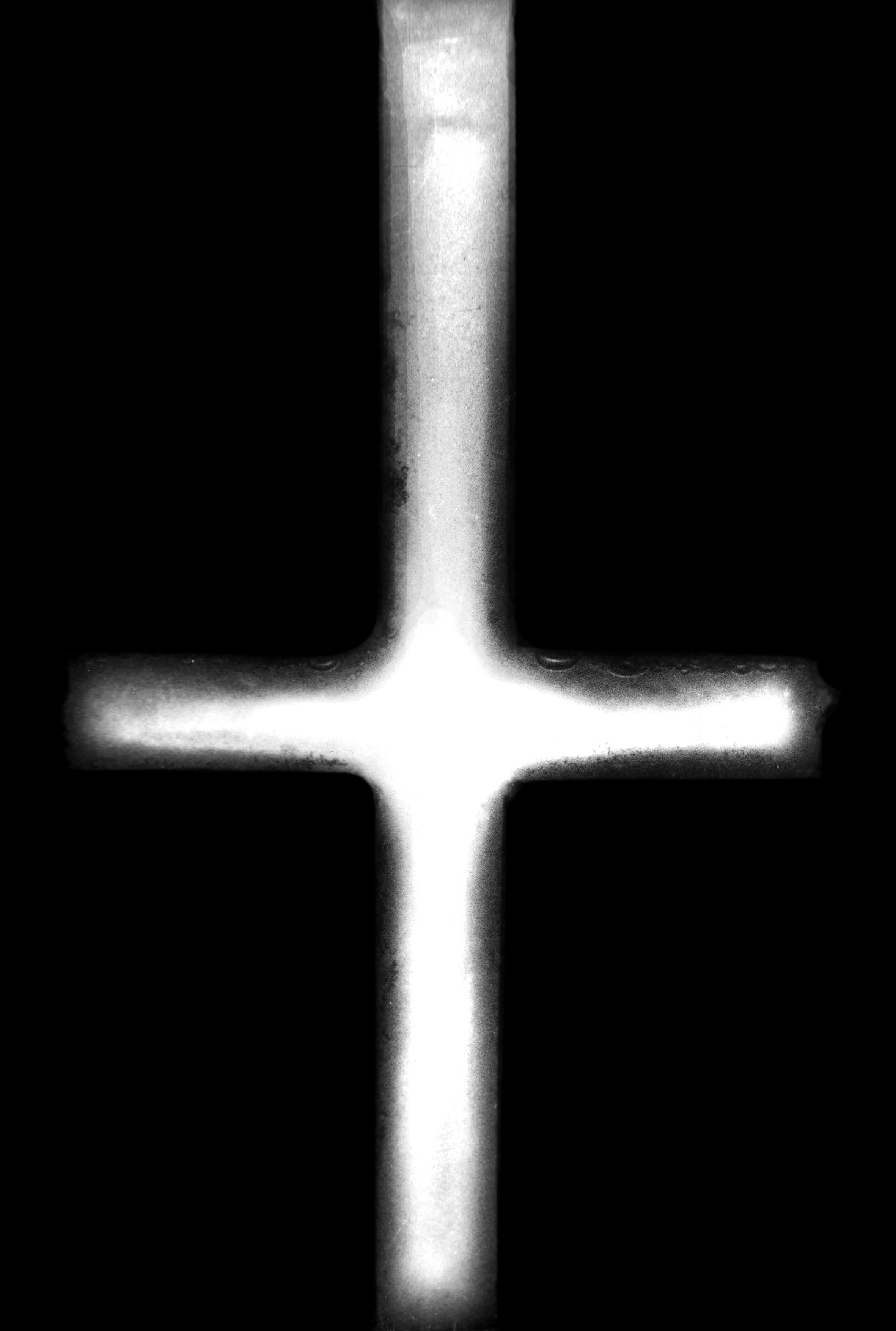

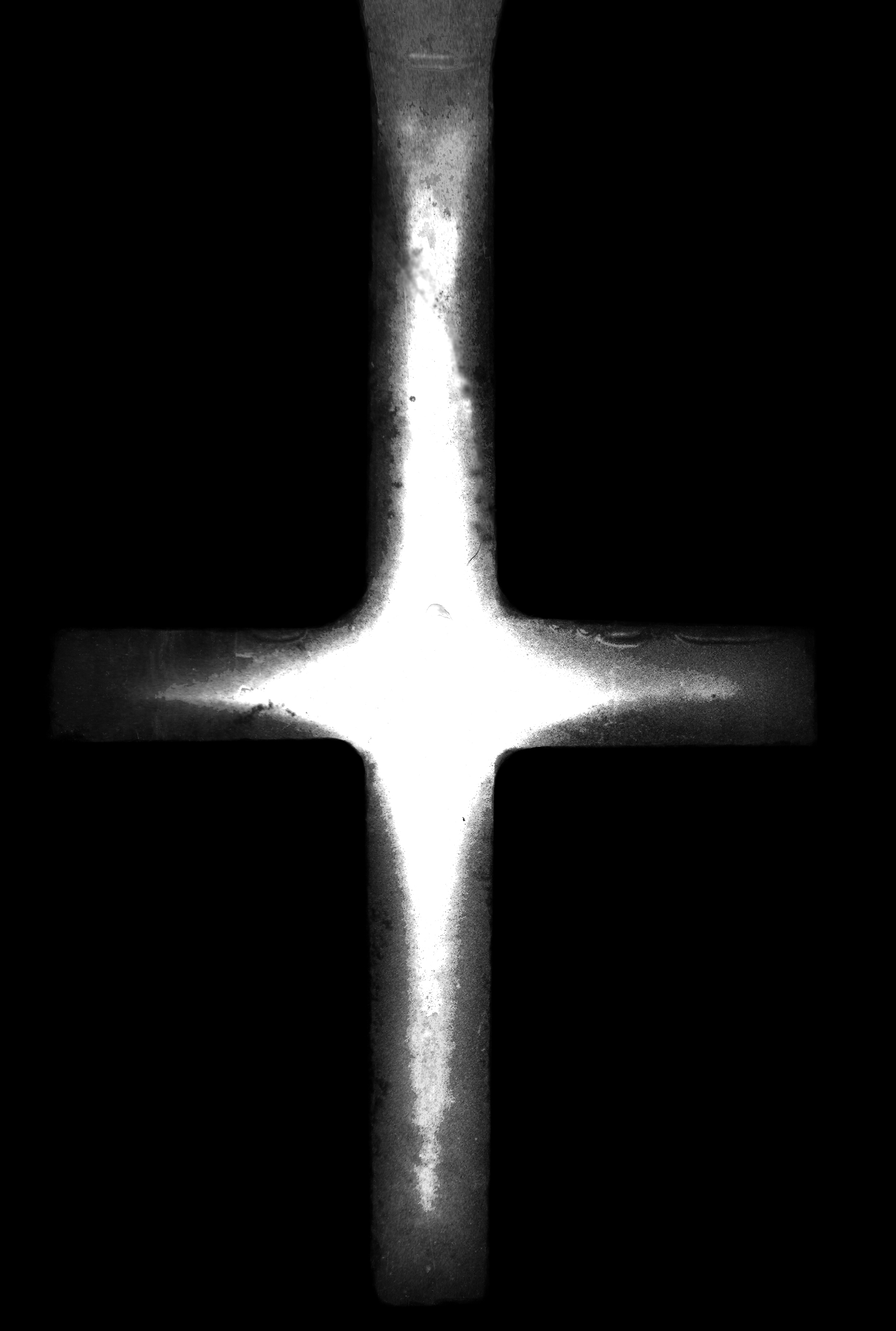

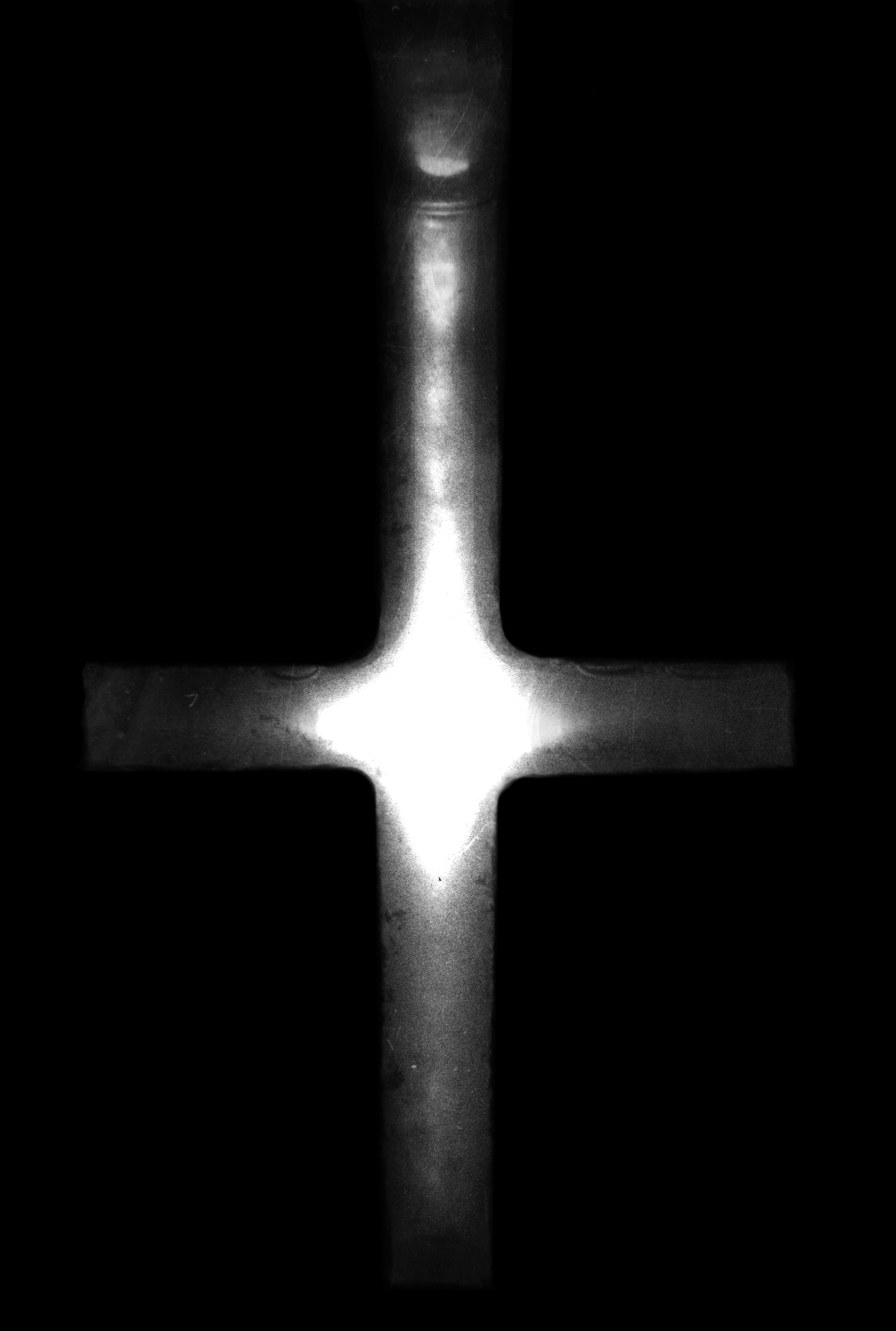

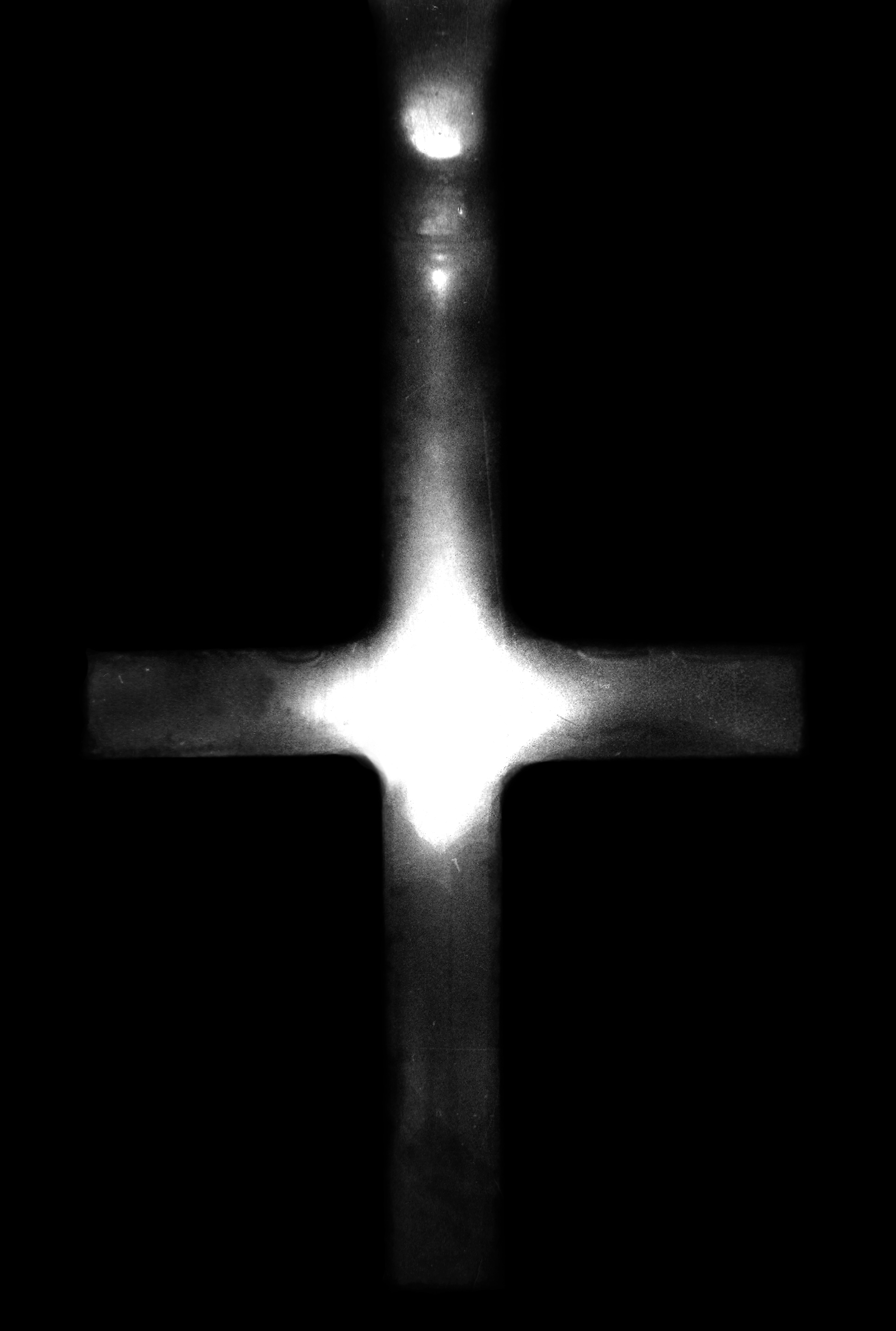

Натуральные фотографии представлены ниже. Здесь хорошо видны сложные явления процесса затвердевания.

Рис.1.4. Схема термостата для постоянного подогрева стекол для просмотра процесса затвердевания. 1-обогреваемый стеклопакет; 2-деревянная модель.

Рис.1.5. 4 мин. после заливки.

Рис.1.6. 10мин. после заливки.

Рис.1.7. 15мин. после заливки.

Рис.1.8. 20мин. после заливки.

Рис.1.9. 40мин. после заливки.

Рис.1.10. 40мин. после заливки.

1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

Дерево обладает свойствами, которое моделирует свойства песчаной формы. Исходя из этого, опыты проводились именно с этим материалом. Восемь прямоугольных листов фанеры, составленных в одну стопку и стянутых между собой выполняют роль формы. В каждом листе выпилен профиль исследуемой отливки. В первом листе также выпилен литник, а в четырех средних - прибыли с каналами для отвода воздуха. Вся модель формы помещается на установку так, что перед первым и за последним листом фанеры устанавливаются стекла для визуального наблюдения за происходящими процессами во время заливки и затвердевания.

Выбор моделирующего материала для стали.

Парафин отвечает всем требованиям моделирования литейного материала. В жидком, т.е. расплавленном состоянии он прозрачен. Это дает нам возможность наблюдать, как металл попадает в форму, как заполняет ее. При переходе из жидкого в твердое состояние парафин мутнеет, и нам представляется картина постепенного затвердевания. Подсвечивая сзади модель, мы четко будем наблюдать границу между твердой и жидкой фазой вещества. Жидкость пропускает гораздо больше света, нежели твердое вещество, и на переднем плане мы увидим, в каком месте отливка начала затвердевать, что будет выражено потемнением этого места.

Через определенные промежутки времени картина затвердевания меняется, что с помощью фотоаппарата фиксируется на фотопленку. Из полученных фотографий мы сможем составить и наглядно продемонстрировать процесс затвердевания, объясняя те или иные явления.

Металл, попадающий в полость формы при заливке, нагревает форму. Сложные потоки металла, заполняющие полость формы по-разному выполняют разогрев формы. Выявить это различие - главная цель разработки установки, где моделирующий материал выявлял бы гидродинамические явления и одновременно моделировал теплопередачу между металлом и формой. Одновременно необходимо иметь доступ для визуального наблюдения процессов, удобство сборки, разборки и перенастройки.

Уже отмечено то, что, установка состоит из восьми фанерных листов, которые сжимаются между собой. После окончания опытов обеспечивается тем самым легкость разборки установки, чистки ее и сборки для проведения ряда опытов, что обеспечивает наибольшую чистоту эксперимента. Существует возможность изменить положение литниковой системы, располагая фанерный лист с нею в любое место модели формы. Кроме того, перед заливкой, стекла, которые устанавливается на модель, прогреваются до температуры плавления парафина. В противном случае на стекле образуется тонкая стенка застывшего парафина, что затрудняет наблюдение за происходящим.