- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

Изменение напряжений в металле и форме при совместной деформации.

Баланс усилий может произойти при определенной совместной деформации отливки и стержня.

Величину совместной деформации определяем методом (итерационным) последовательного приближения. Для этого общую границу раздела на опорной поверхности отливка - форма искусственно изменив ее перемещение.

При реализации перемещения в отливке отыскивается соответствующее ему распределение напряжений. В форме, в соответствии с новым положением границы раздела, определяется новое распределение напряжений.

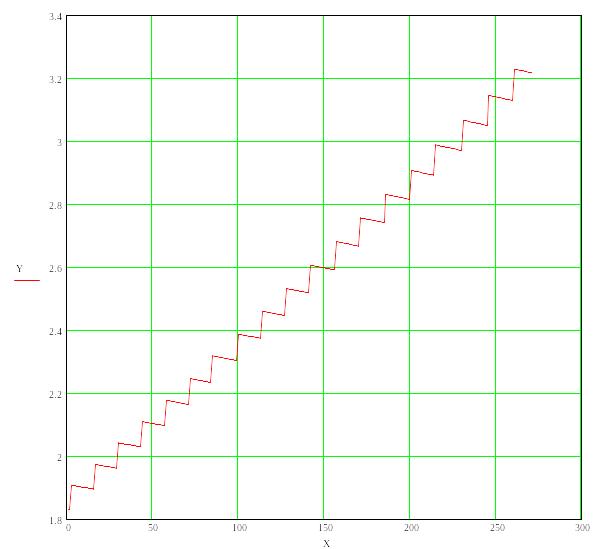

Рис.4.54. Выполнение условий баланса напряжений в отливке и форме.

Сравнение напряжений в материале отливки и формы часто показывают различие в этих значениях, что требует следующего шага увеличения деформации отливки (сокращения) и, соответственно, формы. При этом новом значении определяются новые значения усилий в металле и стержне. Достижение близких значений усилий останавливает итерационный процесс, фиксируется полученная величина деформаций и напряжений, которая является равновесной для данного момента времени.

Перечисленный процесс повторяется для каждого текущего момента времени.

В результате имеем кинетику изменения напряженно-деформированного состояния отливки и формы. Проводя вычислительные эксперименты, можно оценивать опасность трещинообразования для различных конфигураций отливки при различных стержневых смесях.

Итоговое перемещение опорной поверхности

время перемещение среднее напряжение ЧИСЛО температура плотность упругость

в границы напряжение на границе итераций в форме в форме формы

с отливки в металле формы на упорной границе

в мм в МПа в МПа в град кг/м**3 МН/м**2

10.2 0.000050 0.0000 1.491 P= 1 930 1650.0 40.0

11.2 0.000100 0.0000 1.537 P= 1 956 1650.1 40.0

12.2 0.000150 0.0000 1.577 P= 1 979 1650.1 40.0

13.2 0.000200 0.0000 1.613 P= 1 999 1650.1 40.0

14.2 0.000250 0.0000 1.645 P= 1 1017 1650.2 40.0

15.2 0.000300 0.0000 1.674 P= 1 1033 1650.2 40.0

16.2 0.000350 0.0467 1.700 P= 1 1047 1650.2 40.1

17.2 0.000400 0.0933 1.724 P= 1 1060 1650.3 40.1

18.2 0.000450 0.1400 1.747 P= 1 1072 1650.3 40.1

19.2 0.000500 0.1867 1.767 P= 1 1083 1650.4 40.1

20.2 0.000550 0.2333 1.787 P= 1 1093 1650.4 40.1

21.2 0.000600 0.2800 1.805 P= 1 1102 1650.4 40.1

22.2 0.000650 0.3267 1.822 P= 1 1110 1650.5 40.1

23.2 0.000700 0.3733 1.838 P= 1 1118 1650.5 40.1

24.2 0.000750 0.4200 1.853 P= 1 1126 1650.5 40.1

25.2 0.000800 0.4667 1.868 P= 1 1132 1650.6 40.1

26.2 0.000850 0.5133 1.882 P= 1 1139 1650.6 40.1

27.2 0.000900 0.5600 1.895 P= 1 1145 1650.6 40.1

28.2 0.000950 0.6067 1.907 P= 1 1150 1650.7 40.1

29.2 0.001000 0.6533 1.919 P= 1 1156 1650.7 40.1

30.2 0.001050 0.7000 1.930 P= 1 1160 1650.8 40.2

31.2 0.001100 0.7467 1.940 P= 1 1164 1650.8 40.2

32.2 0.001150 0.7933 1.950 P= 1 1168 1650.8 40.2

33.2 0.001200 0.8400 1.960 P= 1 1172 1650.9 40.2

34.2 0.001250 0.8867 1.968 P= 1 1175 1650.9 40.2

35.2 0.001300 0.9333 1.976 P= 1 1178 1650.9 40.2

36.2 0.001350 0.9800 1.983 P= 1 1180 1651.0 40.2

37.2 0.001400 1.0267 1.989 P= 1 1182 1651.0 40.2

38.2 0.001450 0.6720 1.995 P= 1 1183 1651.0 40.2

39.2 0.001500 0.7280 2.000 P= 1 1184 1651.1 40.2

40.2 0.001550 0.7840 2.005 P= 1 1185 1651.1 40.2

41.2 0.001600 0.8400 2.009 P= 1 1185 1651.2 40.2

42.2 0.001650 0.8960 2.013 P= 1 1185 1651.2 40.2

43.2 0.001700 0.9520 2.017 P= 1 1185 1651.2 40.2

44.2 0.001750 0.8517 2.020 P= 1 1185 1651.3 40.3

45.2 0.001800 0.7900 2.023 P= 1 1185 1651.3 40.3

46.2 0.001850 0.8500 2.026 P= 1 1184 1651.3 40.3

47.2 0.001900 0.9100 2.029 P= 1 1184 1651.4 40.3

48.2 0.001950 0.9700 2.031 P= 1 1183 1651.4 40.3

49.2 0.002000 1.0300 2.034 P= 1 1182 1651.5 40.3

50.2 0.002050 1.0900 2.036 P= 1 1182 1651.5 40.3

51.2 0.002100 0.9100 2.039 P= 1 1181 1651.5 40.3

52.2 0.002150 1.0033 2.041 P= 1 1180 1651.6 40.3

53.2 0.002200 1.1122 2.044 P= 1 1179 1651.6 40.3

54.2 0.002250 1.2367 2.046 P= 1 1178 1651.6 40.3

55.2 0.002300 1.3611 2.048 P= 1 1178 1651.7 40.3

56.2 0.002350 1.4856 2.050 P= 1 1177 1651.7 40.3

57.2 0.002400 1.6100 2.053 P= 1 1176 1651.8 40.4

58.2 0.002450 1.7344 2.055 P= 1 1175 1651.8 40.4

59.2 0.002500 1.8589 2.057 P= 1 1174 1651.8 40.4

60.2 0.002550 1.9833 2.059 P= 1 1173 1651.9 40.4

61.2 0.004550 2.1984 2.203 P= 40 1172 1653.4 40.7

62.2 0.007350 2.3993 2.402 P= 56 1171 1655.4 41.1

63.2 0.010200 2.5993 2.601 P= 57 1170 1657.4 41.5

64.2 0.013100 2.7984 2.801 P= 58 1169 1659.5 41.9

65.2 0.016000 2.9976 2.998 P= 58 1168 1661.5 42.3

66.2 0.018950 3.1958 3.196 P= 59 1167 1663.4 42.7

67.2 0.021950 3.3931 3.395 P= 60 1166 1665.4 43.1

68.2 0.024950 3.5904 3.590 P= 60 1165 1667.4 43.5

69.2 0.028000 3.7869 3.787 P= 61 1164 1669.3 43.9

70.2 0.031100 3.9824 3.985 P= 62 1164 1671.2 44.2

71.2 0.034200 4.1780 4.180 P= 62 1163 1673.1 44.6

72.2 0.037350 4.3727 4.377 P= 63 1162 1675.0 45.0

73.2 0.040500 4.5673 4.571 P= 63 1161 1676.9 45.4

74.2 0.043650 4.7620 4.763 P= 63 1160 1678.7 45.7

75.2 0.046850 4.9558 4.957 P= 64 1159 1680.5 46.1

76.2 0.050100 5.1487 5.152 P= 65 1158 1682.4 46.5

Определение деформационных свойств формы выполняется путем сличения кривой деформации, полученной на модели и кривой деформации, полученной экспериментально.

Для этого нужен специальный алгоритм с неполным экспериментальным материалом.

После определения свойств формы можно выполнять расчет деформации отливок для конкретных случаев.