- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

4.3.2.2. Взаимодействие отливки и формы.

В реальных условиях нагрузка формы осуществляется выступающими частями отливки в процессе усадки, и деформации формы непосредственно связаны с деформацией отливки.

По мере охлаждения отливки, одновременно, происходит сокращение её объёма и увеличение упругих свойств и, вследствие этого, постепенное нарастание усилия, которое воспринимает форма.

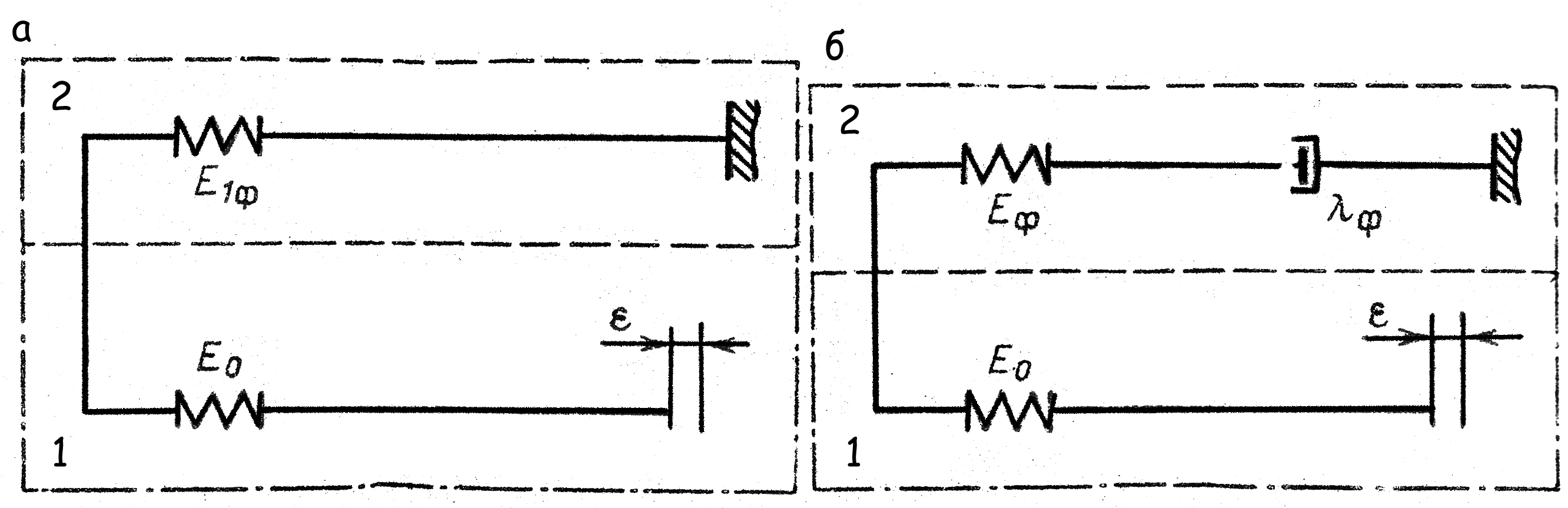

Полную модель реологического состояния системы "отливка-форма" можно построить объединением реологической модели Баландина-Каширцева для отливки (1) и Бингама-Шведова - для формы (2) (рис.2.6).

-

2

σТ

Е1Ф

Е1Ф

Е2Ф λ2

σS

λ2

σS

λ2

Е1

λ1 Е2 ε

1

Рис.4.32. Реологическая модель отливки и формы.

На основании проведённых исследований можно пренебречь проявлением ряда реологических свойств и рассмотреть случаи, имеющие практическое значение.

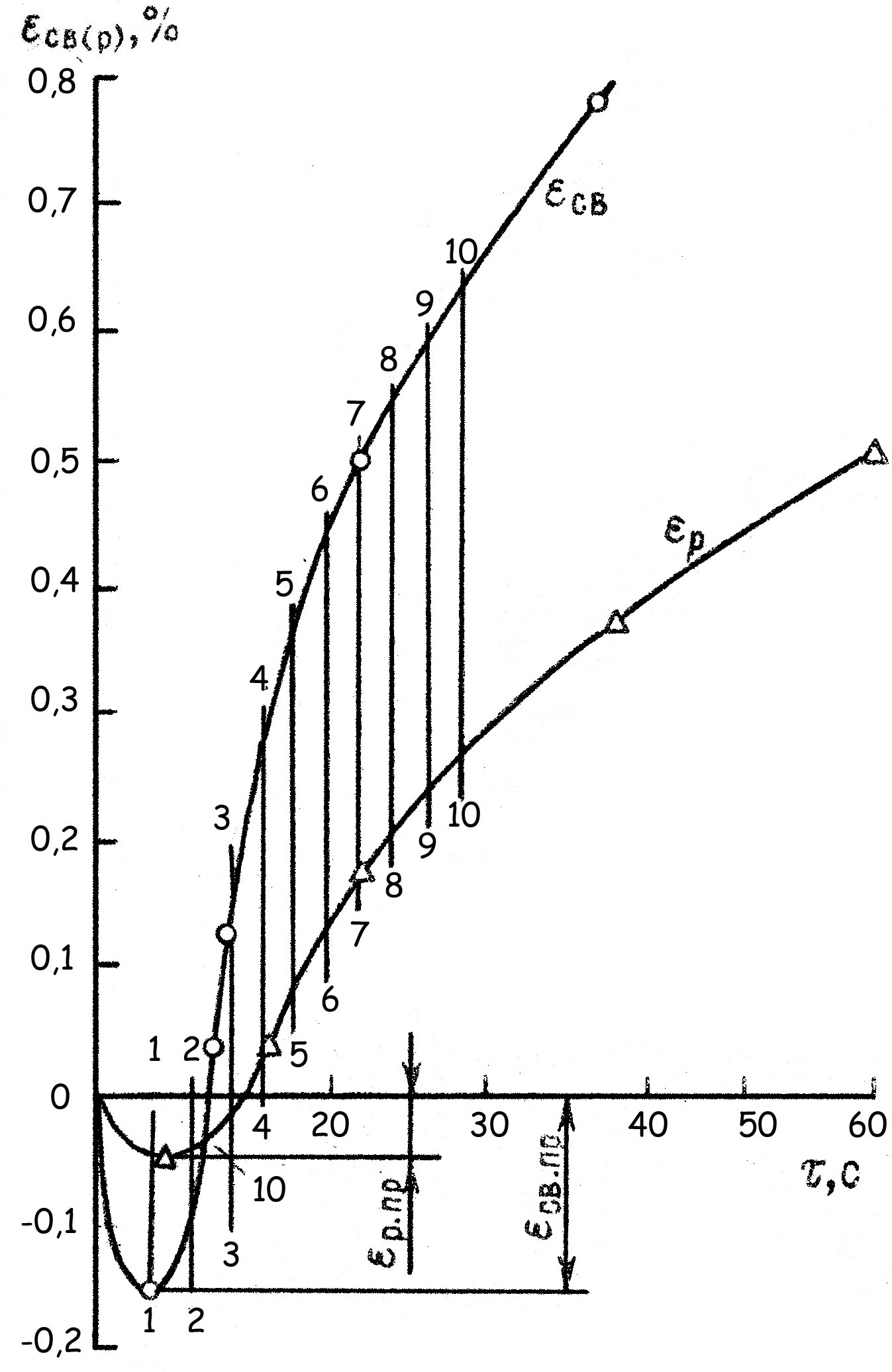

Схема силового взаимодействия формы с отливкой в процессе её усадки представлена на рис.4.15, а, где торможение усадки отливки длиной L и сечением S осуществляется фланцем площадью Sф. В результате усадки и действия на неё сопротивляемости формы деформация отливки εо=ε'св-εф, где εф-деформация формы под воздействием сил со стороны отливки в процессе её усадки; ε'св-свободная усадка отливки в момент τ.

Развитие усадки (деформирования) отливки во времени носит, как известно, неравномерный и затухающий характер. Отклонение его от линейного обусловлено переменной скоростью охлаждения сплава, влиянием усадки одной части отливки на другую и т.д. Поэтому такой характер кривой усадки участка отливки может быть аппроксимирован выражением в экспоненциальном виде

βτ

ε'св=εсв(1-e ), (4.9)

где εсв-предельная свободная усадка отливки; β -постоянная, характеризующая скорость протекания усадки и зависящая от природы сплава. Характер усадки отливок, соответствующий (4.9), свойствен пластмассам, железобетонам и другим многокомпонентным материалам.

Работу системы "форма-отливка", т.е. процесс изменения всего комплекса реологических свойств сплава и материалов формы во время затвердевания отливки, исследовали на примере двух крайних, наиболее характерных для практики случаев:

1-при незначительной сопротивляемости формы усадке, когда σтs; 2-при более высокой сопротивляемости, когда т≥σs.

Частное решение задачи о деформации в отливке с учётом всех реологических характеристик, возможно получить в том случае, когда модель учитывает весь комплекс реологических свойств формы и отливки, которые проявляются в начальный период затвердевания. Такая возможность возникает в связи с тем, что в податливой форме (случай 1) в начальный период затвердевания, даже при малых напряжениях, быстрее развиваются упругие деформации и процессы ползучести смеси. При этом интенсивное развитие кристаллизационных процессов в отливке позволяет для одного и того же момента времени условно выделить весь комплекс реологических свойств системы "форма-отливка", приняв, что они постоянны, и провести теоретический анализ состояния системы с помощью реологических уравнений.

Однако в практике песчаные формы с малой сопротивляемостью усадке отливки встречаются редко, ибо в противном случае проблемы горячих трещин не существовало бы. Кроме того, переход к чрезмерно усложнённым схемам (моделям) строения материала вносит мало существенных поправок в законы деформирования и приводит к серьёзным трудностям расчёта. Вместе с тем экспериментальные исследования Л.П.Каширцева показали, что деформационная способность практически всех сплавов в интервале кристаллизации определяется, в основном, величиной их упругой предельной деформации, а в связи с этим для характеристики деформирования таких материалов можно использовать менее усложнённые модели, учитывающие, например, лишь упругие составляющие.

Анализ схем силового взаимодействия отливки с формой показывает, что второй случай является наиболее распространённым, так как условия, его характеризующие, практически реализуются во всех литейных формах с небольшим отклонением технологических параметров (по прочности, степени уплотнения и т.д). К тому же тепловое расширение материалов формы в процессе затвердевания отливки является тем фактором, который значительно увеличивает её сопротивляемость. В таких условиях усадка отливки может быть компенсирована за счёт упругой деформации смеси.

В начальный же момент затвердевания отливки, т.е. до достижения в сплаве предела текучести, работа система «форма-отливка» будет характеризоваться реологической моделью, представленной на рис.4.11.

Рис.4.33. Реологическая модель начала затвердевания отливки.

Из полученных решений для расчёта деформаций в конструктивно простых отливках и их анализа для разного напряжённо-деформированного состояния системы «форма-отливка» следует, что трещиноустойчивость характеризует упругие деформации отливки и формы Е1, Е2, Е1φ, Е2φ или соответствующее им длительные модули упругости Е0 и Еφ. Вместе с тем на деформацию отливок в период их затвердевания существенное влияние оказывают геометрические параметры S, L, Sφ, dφ.

Исследование системы управлений и рассмотрение частных случаев решений показало, что деформация отливки сложным образом зависит от её усадки, геометрических параметров отливки и формы, а также от их реологических характеристик, которые, в свою очередь, зависят от температуры, величины деформации и других факторов. Схематично можно записать: εо = kп * εсв, где kп – коэффициент, учитывающий взаимодействие между формой и отливкой в процессе затвердевания и охлаждения, который можно назвать сопротивляемостью формы.

Сопротивляемость формы.

Проведенный анализ показал сложность процессов взаимодействия затвердевающей и охлаждающейся отливки с прогревающейся и деформирующейся формой, что не позволяет получить точное теоретическое решение напряженно-деформированного состояния формы для реальных условий.

В связи с этим исследователи стараются выбрать критерии оценки податливости смеси или формы. В качестве такого критерия для формовочных смесей ko принято удельное давление на поверхность смеси, которое вызывает линейное её сжатие, равное одному проценту, или обратная величина, называемая модулем податливости. Этот модуль определяется по формуле ko = Si / P, где S – площадь поверхности формовочной смеси, i - относительная степень её сжатия, P - сила сжатия.

Рис.4.34. Свободная и затруднённая усадка.

Найденные таким образом значения модуля податливости использовались для приближённого расчёта напряжений в отливках, возникающих при торможении отливки со стороны формы, а также для расчёта необходимых ослаблений в стержнях или болванах. Было также отмечено влияние на податливость скорости нарастания давления при сжатии смеси, чем фактически подтверждена вязко-упругая природа смесей.

Вместе с тем явление нагружения стенок литейной формы при заливке её жидким металлом сложнее процесса деформирования сырой смеси вследствие воздействия тепловых факторов. Под действием теплоты происходит быстрый прогрев поверхностных слоёв формы, из которой начинает испаряться влага. При этом вода проникает в более удалённые слои формы, и переувлажнение смеси приводит к лучшей податливости.

Учитывая все эти сложные процессы, коэффициент сопротивляемости формы kп целесообразно определять экспериментально. Самой большой сопротивляемостью обладает металлическая форма (kп = 1). В этом случае деформация отливки равна её свободной усадке. По мере уменьшения сопротивляемости критерий уменьшается от единицы и характеризует степень отклонения от полного торможения усадки:

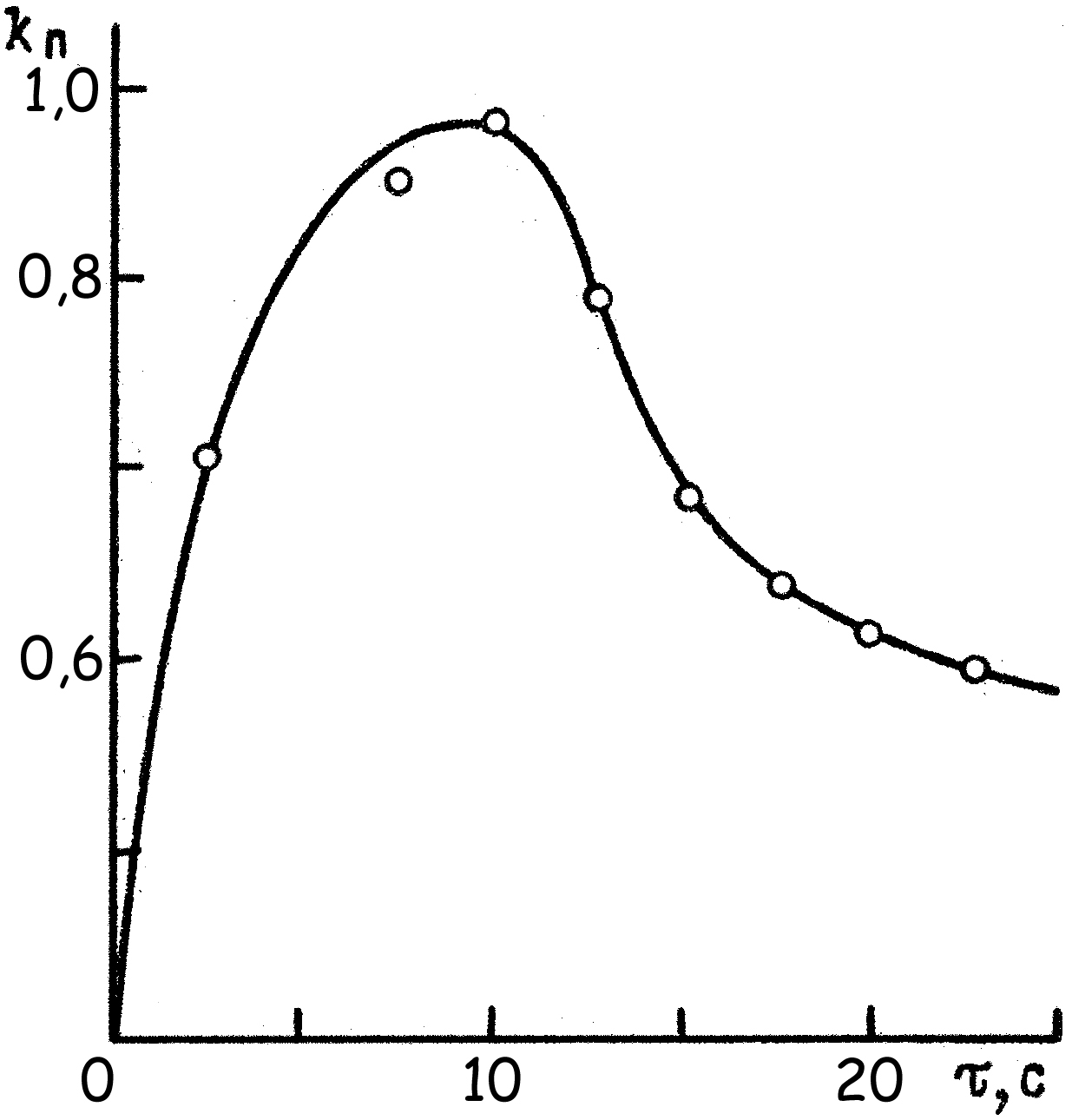

kп = εо /εсв, или

kп = 1 – εр /εсв. (4.10)

Таким образом, вычисленное значение деформации при жёстком закреплении следует умножить на kп, определённый экспериментально. Тогда получим реальную деформацию участка отливки в форме ε = εо * kп. Из формулы (4.9) можно заключить, что, имея опытные или расчётные данные по реализованным и свободным усадкам, можно найти коэффициенты сопротивляемости формы в зависимости от времени.

На рис.4.34 изображены кривые свободной и затруднённой усадок, полученные экспериментально. По этим данным по формуле (4.10) вычисляется величина kп, представленная в функции времени (рис.4.35). Численные значения даны в табл.4.1.

Рис.4.35. Изменение податливости во времени.

Опасность образования горячих трещин начинается с момента, когда кривая εр проходит через экстремальное абсолютное значение ( линия 1-1), так как именно здесь возможен отрыв образовавшейся корки отливки от поверхности формы под действием сил собственной усадки, вследствие увеличивающегося сопротивления элементов формы при их прогреве или комплексного взаимодействия этих факторов в зависимости от конструкции отливки.

Таблица 4.1.

Реализованные и свободные усадки для стали с 0,17% С и коэффициенты сопротивляемости формы усадке отливки.

Участки |

εр,% |

εсв,% |

kп |

|||

1-1 2-2 3-3 4-4 5-5 6-6 7-7 8-8 9-9 10-10 |

-0,05 -0,04 -0,04 0,03 0,08 0,14 0,18 0,21 0,24 0,27 |

-0,17 -0,07 0,13 0,25 0,37 0,45 0,50 0,55 0,60 0,64 |

0,71 0,43 0,85 0,88 0,79 0,69 0,64 0,62 0,60 0,58 |

|||

Анализ кривой на рис.4.35 показывает, что в начальный период сопротивляемость формы резко возрастает и при 10 с достигает максимума (kп=0,88). Такой рост объясняется преимущественным развитием в форме упругих деформаций. Дальнейшее уменьшение сопротивляемости формы объясняется ростом деформации смеси вследствие возрастания усилия, что вызывает развитие в форме пластических деформаций, обусловленных процессом ползучести материала.

Однако сопротивляемость формы, оцениваемая как упругими, так и вязкопластическими свойствами, зависит также и от геометрических размеров отливки. Параметры – длина, толщина и площадь упорной поверхности – по-разному влияют на величину сопротивляемости формы. В связи с этим в выражение (4.9) вводится приведённый поправочный коэффициент, величина которого определяется экспериментальным путём:

kп = ( 1-(εр /εсв)) kр, (4.11)

где kр – приведённый коэффициент, учитывающий влияние длины отливки ( L ), толщины стенки ( А ), площади упорной поверхности ( S φ ) и свойств смеси на сопротивляемость формы.

Таким образом, определение значения коэффициентов сопроти-вляемости по (4.11) позволяет учесть влияние состояния конкретной формовочной смеси во взаимосвязи с геометрическими параметрами отливки на величину деформации последней.