- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

Средства предупреждения образования горячих трещин.

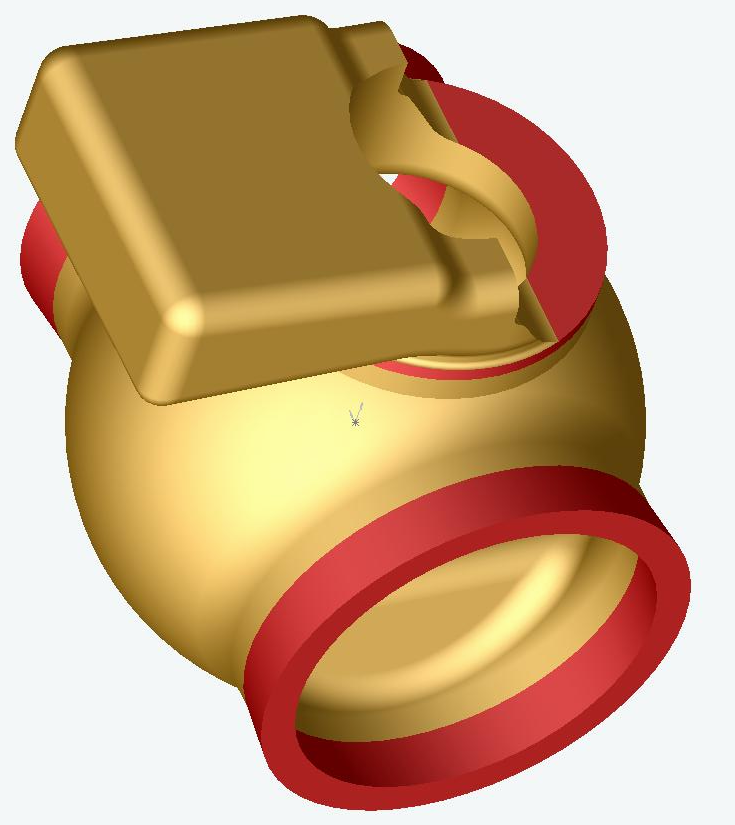

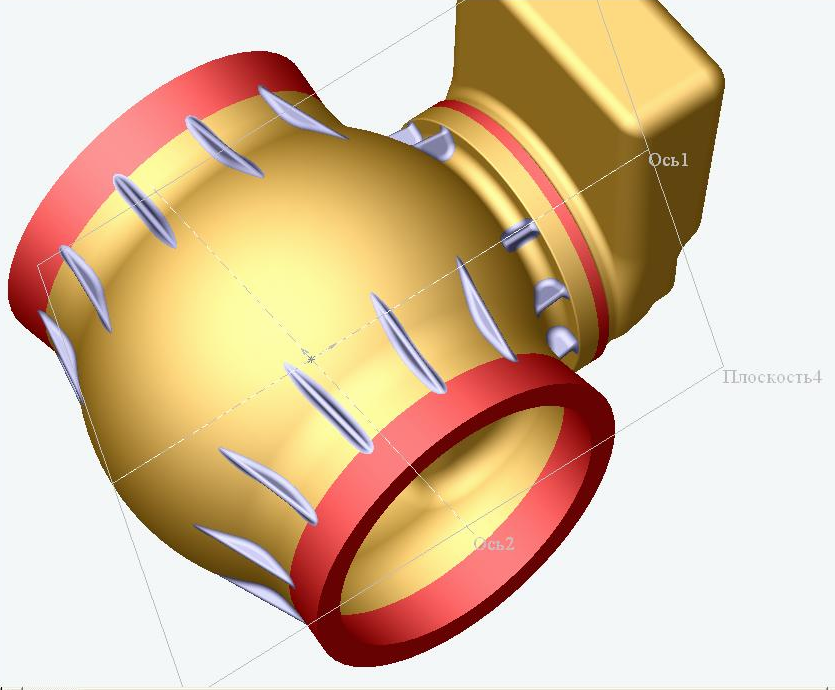

Вероятность отрыва фланца при усадке отливке уменьшена путем нарезания укрепляющих ребер. Параметры ребер выбраны без каких-либо расчетов, на интуитивном уровне (рис.4.24).

В местах изгиба тела, также выполнены технологические ребра жесткости, удаляемые при зачистных операциях (рис.4.25).

В местах пересечения стенок тела, где образуются тепловые узлы предусмотрено использование захолаживающих смесей, что снижает вероятность образования горячих трещин.

Применены наиболее податливые жидкостекольные смеси для стержня. Учитывая всестороннее сжатие стержня, предусмотрена еще более податливая смесь, содержащая 5% древесных опилок. На рис.4.25 показано большое количество технологических средств предупреждения образования горячих трещин.

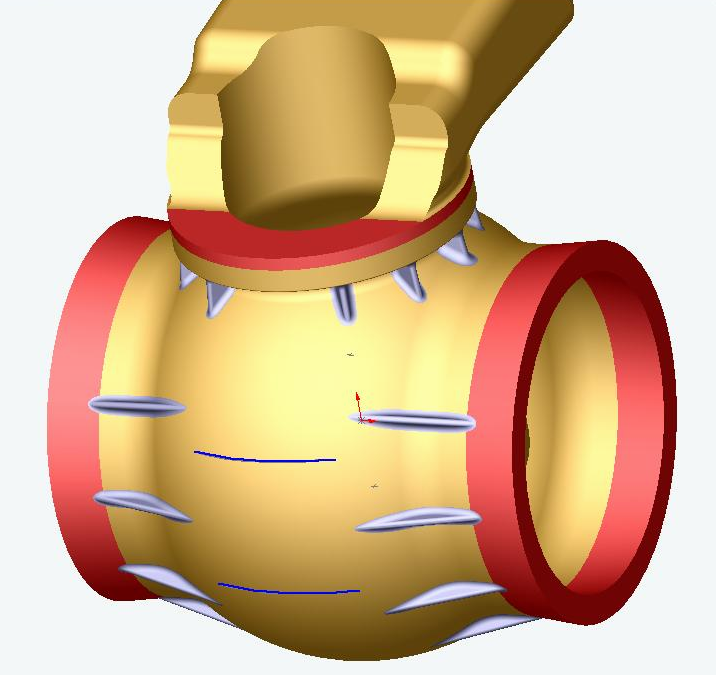

После изготовления отливки были зафиксированы образовавшиеся горячие трещины в новых местах. Они образовались там, где не установить ребро жесткости и не применить какие-либо другие известные технологические средства (рис.4.26). Какие применять средства предупреждения остается постоянной проблемой.

Анализ образования горячих трещин требует глубоких исследований деформационных процессов.

Особое влияние следует уделить исследованию свойств металла при его затвердевании и созданию достоверной модели деформационных процессов, чему посвящена следующая глава.

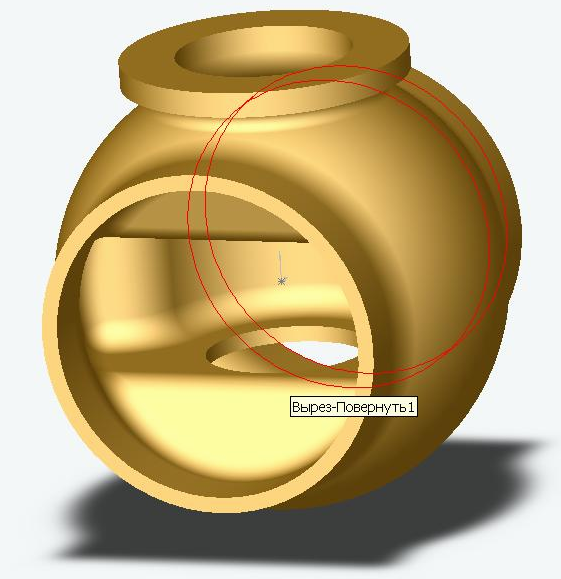

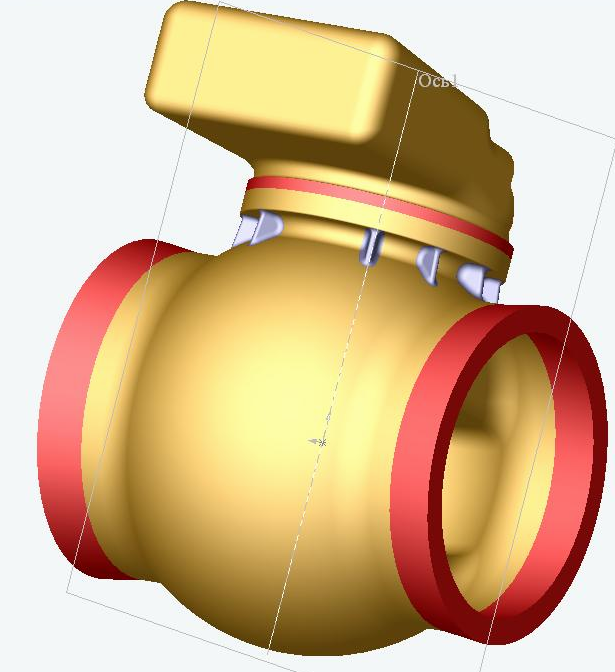

Рис.4.19. Корпус гидроарматуры.

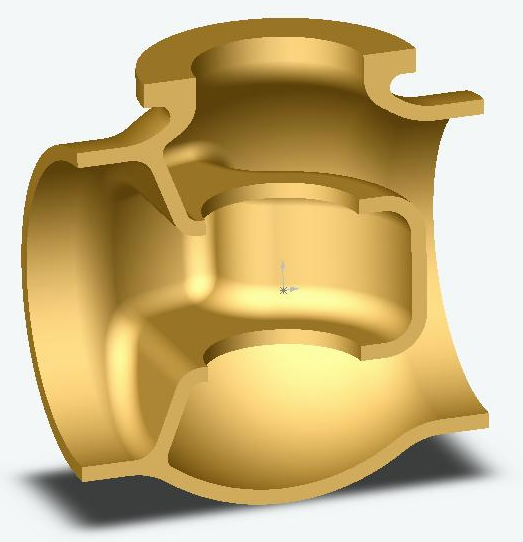

Рис.4.20. Полость корпуса.

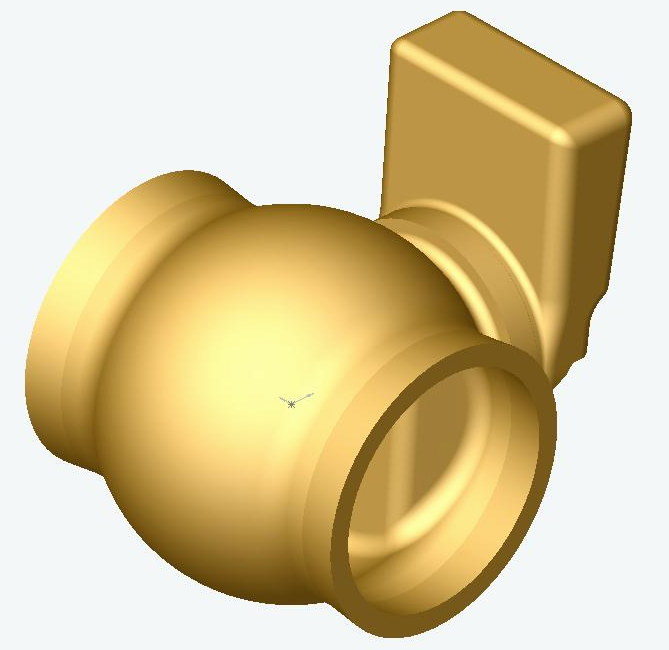

Рис.4.21. Установка прибыли.

Рис.4.22. Вид припусков на фланцах.

Рис.4.23. Конструкция подприбыльного напуска и шейка прибыли.

Рис.4.24. Технологичские ребра под фланцем.

Рис.4.25. Корпус и ребра на нем.

Рис.4.26. Корпус с трещинами.

Рис.4.27. Горячие трещины на переходе.

Рис.4.28. Горячие трещины на радиусном переходе.

Рис.4.29. Горячие трещины после вскрытия.

4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

Сопротивление формы усадке отливки складывается из сил трения между поверхностью отливки и формы и сил, развивающихся в системе "отливка-форма" при торможении усадки отливки её выступающими частями или элементами литниково-питающей системы.

Следует отметить, что в зависимости от состояния формовочной смеси различают два направления исследования деформаций и напряжений. Деформирование смеси на стадии изготовления формы принято оценивать как её "уплотняемость", а при затвердевании отливки при высоких температурах как "податливость" или "сопротивляемость". В основе этих двух процессов лежит общий механизм.

Исследование поведения формовочных смесей с разным содержанием бентонита и влаги на приборе трёхосного сжатия при различных значениях бокового давления показало, что в общем случае зависимость между напряжениями и деформациями нелинейная. Однако при не очень больших изменениях внешнего давления (порядка (20…30)*10^4 Па) с достаточной для практики точностью зависимость между и можно считать линейной. При возрастании уплотняющей нагрузки постепенно возникают отдельные площадки бокового скольжения и зоны сдвигов. При дальнейшем ее увеличении возникает определенное состояние, при

Р ,кг

,кг

600

5

00

2΄

00

2΄

4

00

2

00

2

3 00

2

2

00

1

00

1

1

1

1

00

1΄

00

1΄

2 4 6 8 10

12 14

2 4 6 8 10

12 14

Рис.4.30. Зависимость усилий от величины проникновения штампа в смесь.

котором преобладают боковые смещения частиц, формируются непрерывные поверхности скольжения и наступает прогрессирующее пластическое течение.

В процессе деформирования полупространства грунта жёстким штампом, деформации сосредотачивается в небольшом объёме, расположенном вблизи контактной поверхности. С ростом контактного давления деформация распространяется на все большую часть объёма материала. Наконец, наступает момент, когда, несмотря на продолжающееся возрастание давления, увеличение деформирующейся зоны практически прекращается. Её размеры примерно соответствуют диаметру штампа. При продолжении нагружения штамп перемещается вместе с этим ядром вследствие пластических сдвигов, развивающихся в объёме грунта вблизи границ уплотнённого ядра. При таких сдвигах грунт из-под ядра перемещается в стороны, что приводит к разрушению его массива со вспучиванием материала.

Экспериментально также доказано, что существуют предельные зоны, на которые распространяются действия вертикальных сжимающих напряжений, величина которых не превосходит 4-5 диаметров штампа по глубине и 3-4 по ширине.

На рис.4.30 представлена зависимость усилия сопротивления формы от глубины внедрения отливки (кривые 1,2). Кривые 1',2' соответствуют внедрению пуансона, равного по площади упорным поверхностям отливки (кривые 1,1'-для сырой и 2,2'-для сухой формы).

При внедрении штампа в начальный период песчано-глинистая формовочная смесь оказывала незначительное сопротивление (начальный участок) его действию. При дальнейшем внедрении штампа (отливки) в форму усилия её сопротивления росли примерно пропорционально глубине внедрения (Δ). Эта зависимость выражена Ю. А.Степановым в виде σ2-σсм=Ε[(Δ-λ)/d1], где σ2-напряжения в смеси; σсм-предел прочности смеси на сжатие; d1-максимальный размер внедряющейся части отливки; λ -протяжённость начального участка. Член (Δ-λ)/d1 может рассматриваться как относительная деформация формы.

=P(1-²)/(Δzd), (4.8)

где P-усилие на контакте штампа с формой; μ -коэффициент Пуассона; Δz-осадка штампа; d-его диаметр.

Переходя от усилия к среднему напряжению (σк) на контакте штампа с материалом, преобразуем формулу (4.8) к виду E=(π/4)(1-μ²)σкd/Δz. Принимая Δz/d=εф, получаем σк=αEεф, где εф-относительная деформация материала формы; α -поправочный коэффициент. Для однородных сред, к которым следует отнести и формовочные смеси, α=1, и тогда σк=Eεф, что соответствует закону Гука.

При всестороннем изотропном сжатии высокопрочных смесей с низкой начальной плотностью δ0=0,8…1,0 г/см³, влажностью W=3.5% и σсм=(1,4…1,6)10^5 Па кинетика развития напряжений и деформаций выявила вязкопластическую природу формовочных смесей. Соотношение между составляющими деформации оценивалось по кривой ползучести при изгибе балки из наливной самотвердеющей смеси сосредоточенной силой (рис.2.5).

∆

l,мм

σ=

const

σ=0

l,мм

σ=

const

σ=0

0,10

0,10

0,08

0,08

0,06

0,06

0,04

0,04

0,02

0,02

0 12 24 36 48 τ, мм

Рис.4.31. Деформация смеси во времени при постоянной нагрузке и после ее снятия.

По такой кривой могут быть определены значения реологических характеристик смеси. Так, участок 0-1 соответствует упругой мгновенной деформации, а участок 1-2-3-стадии вязкоупругой. После удаления нагрузки участок 3-4-5 характеризует стадию обратно-упругой деформации, который включает отрезок 3-4 обратно-мгновенной и отрезок 4-5 обратно-длительной. Разность отрезков 0-1 и 3-4 соответствует мгновенной пластической деформации, а ордината горизонтального участка 4-5 полной пластической. Полная упругая деформация определяется разностью ординат точки 2 и начала наклонного участка кривой 4-5.

При выборе для расчёта модулей деформации реологическую модель смеси можно упростить. Например, если материал будет работать только в зоне вязкоупругих деформаций (что, как правило, обеспечивается практическим запасом прочности литейной формы), то достаточно взять в качестве механических характеристик жёсткости мгновенный модуль упругости и коэффициент Пуассона.

Наиболее полно форме соответствует реологическая модель Шведова-Бингма, в которую включены следующие реологические свойства: E1ф, E2ф- модули мгновенной и длительной деформации смеси; λф-вязкость, характеризующая ползучесть её во времени; σт-предел текучести смеси.