- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

4.3.1. Механизм образования напряжений в отливке.

Деформационные процессы обусловлены сложным силовым взаимодействием отливки и формы и взаимодействием одних частей отливки с другими. Сложность их изучения связана с тем, что геометрическая индивидуальность отливок имеет очень большое разнообразие, а свойства материала отливки и формы изменяются от температуры и от степени деформаций.

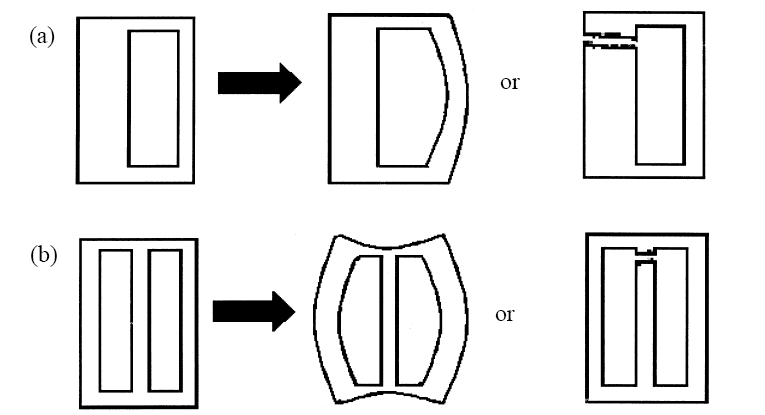

рис.4.18. (а)Схема искажения формы отливки толстой/тонкой секций из-за возникающих напряжений при наличии стержня

(b)Схема искажения секции отливки из-за возникновения термических напряжений.

Если представить себе, что сопротивление усадки стержням нулевое или бесконечное, то отливка имела бы предсказуемый размер и правильную форму в обоих случаях.

Если бы отливки не подвергались бы никакому сопротивлению усадке со стороны формы, они бы испытывали термическое сопротивление усадки в результате неравномерного охлаждения. Хорошо известным примером этого эффекта является отливка смешанного профиля, изображенная на рисунке 6а. Поломка обычно происходит в более толстой части. Это может показаться удивительным на первый взгляд. Объяснение такого поведения требует тщательной аргументации. Во-первых, тонкий профиль затвердевает и охлаждается. Его сжатие по длине легко компенсируется более толстым профилем, который просто сжимается под действием сжимающей нагрузки, так как он находится в горячем состоянии и поэтому пластичен, если уже не находится в расплавленном состоянии. Позднее, однако, когда тонкий профиль уже практически закончил сжатие, начинает сжиматься более толстый профиль. Он не может сжать тонкий профиль, который к этому моменту ещё стал твердым и прочным. Таким образом, в толстом профиле возникает напряжение. В зависимости от температуры в нем произойдет пластическое растяжение или горячий надрыв или холодная трещина.

Пример, показанный на рисунке 4.18-б, представляет собой другой обычный вид поломки. Внутренние стенки отливок очень долго остаются горячими, хотя отливка была сконструирована с равными профилями стенок. Это является результатом того, что внутренние профили окружены другими горячими профилями. Аргументы, таким образом, те же, что и для отливки с толстым/тонким профилем, приведенной выше. Внутренние стенки отливки испытывают напряжение на поздней стадии охлаждения. Это напряжение может сохраняться в качестве остаточного напряжения в готовой отливке или может привести к поломке вследствие разрыва или трещины.

При проектировании литейной технологии технолог часто учитывает вероятность образования горячих трещин. Причин образования горячих значительное количество и реально предусмотреть, на интуитивном уровне, только часть причин.

На рис. 4.19 представлена отливка арматуры. Этот тип отливки всегда считался дефектоносным вследствие большого количества переходов стенок от толстых к тонким, сочленением стенок, образующих тепловой узел, наличием стержня, который вызывает значительное сопротивление усадке.

Обеспечение питания из прибыли реализовано через один фланец, на котором предусмотрен значительный припуск на механическую обработку (рис.4.21).

Другие патрубки арматуры подготовлены под сварное соединение и имеют значительный припуск и наружный холодильник, обеспечивающий плотное строение в местах сварного соединения (рис.4.22).

Установка прибыли выполнена на обрабатываемую часть фланца, имеет сложный по конфигурации подприбыльный напуск, шейка на прибыли обеспечивает точность отрезания огнерезкой (рис.4.23).