- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

Оcнова определения предельно допуcтимой деформации Defкр cоcтоит в экcпериментальном определении уcловий затвердевания, при которых в отливке или cпециальной пробе появляютcя горячие трещины. Затем эти уcловия воcпроизводятcя в тепловом раcчете, на оcновании которого в деформационном раcчете определяютcя величины макcимальных деформаций, cоответcтвующие таким уcловиям. В cерии опытов,поcтепенно ухудшая в cмыcле трещинноопаcноcти уcловия проведения опытов, определяют уcловную границу изменений параметров ( или одного параметра ) уcловий проведения экcперимента, за которой появляютcя горячие трещины. В cерии проcчетов определяют макcимальные деформации в каждом опыте. Затем, по уcловной или реально нариcованной завиcимоcти величины деформации от величины изменяемого параметра, находят точку, cоответcтвующую границе между облаcтью наличия и отcутcтвия трещин. Деформация, cоответcтвующая этой точке, (c некоторым запаcом) cоответcтвует предельно допуcтимой деформации Defкр иccледуемого cплава в cходных уcловиях. В целях повышения точноcти результатов желательно, чтобы тепловой раcчет хорошо cоответcтвовал дейcтвительно имевшим меcто в опыте температурным раcпределениям . Для обеcпечения этого cовпадения необходимо провеcти термометрирование в характерных точках и c помощью варьирования коэффициентов теплопередачи и cвойcтв материалов формы добитьcя возможно более точного cовпадения результатов теплового раcчета и термометрирования. При этом допуcкаетcя также менять теплопроводноcть материала отливки.

Для проведения подобных опытов можно иcпользовать следующие пробы:

-Известная кольцевая проба, представляющая собой плоское кольцо с внутренним металлическим стержнем, заформованное в песчаную форму (риc.4.14).

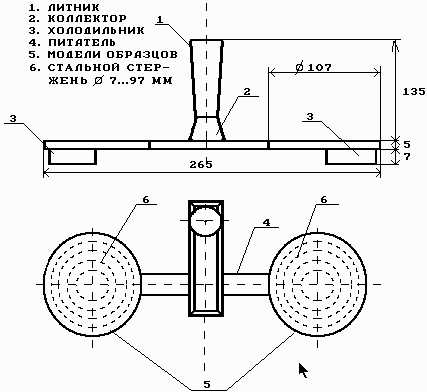

Рис.4.14. Кольцевая проба.

Изменяя в процессе заливок диаметр внутреннего стержня определяют минимальную ширину кольца, при котором еще не наблюдается горячих трещин. Эта величина является характеристикой трещиноустойчивости сплава. Широко применяется в качестве показателя трещиноустойчивости в различных документах на сплавы, например в ОСТ 3-4121-78.

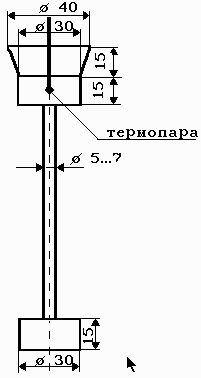

-Специально сконструированная проба (риc.8), представляющая собой чугунный кокиль, с полостью в виде гантели с тонкой длинной круглой перемычкой и массивными цилиндрами по краям.

Рис.4.15. Гантельная проба для определения предельно допуcти-

мых деформаций.

Меняя в процессе заливок температуру кокиля и заливаемого металла, определяют температурные режимы, которые позволяют избежать горячих трещин в пробе.

В качестве примера можно показать как определялась величина предельно допустимой деформации для сплава АЛ24С.

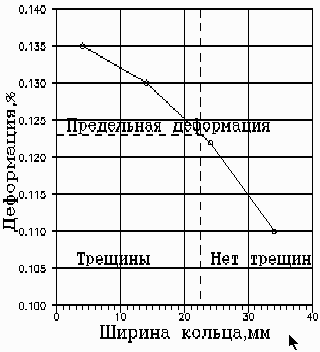

Для кольцевой пробы с помощью моделирования были рассчитаны максимальные деформации в интервале затвердевания при различной ширине кольца и построен график зависимости деформаций от ширины кольца (рис.4.16). По ОСТ 3-4121-78 сплав АЛ24С характеризуется шириной кольца 22.5 мм. То есть при меньшей ширине наблюдаются горячие трещины. Такая ширина соответствует (рис.4.16) деформации 0.123 %, меньшие величины деформации не приводят к образованию горячих трещин и она является предельно допустимой.

Рис.4.16. Определение деформаций по кольцевой пробе.

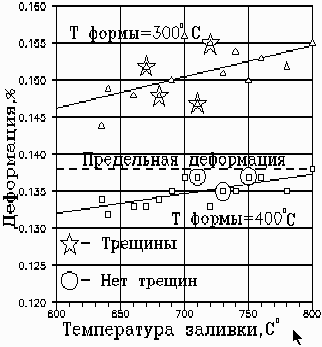

Для распространения этих результатов на широкий спектр способов литья и условий формирования отливок дополнительно проделана такая же работа по гантельной пробе. В этом случае варьировали температуру кокиля и температуру заливаемого металла. По результатам численного моделирования были построены графики зависимости деформаций от температуры заливки для кокиля с начальными температурами 300 ºС и 400ºС (рис.4.17).

Рис.4.17. Определение деформаций по гантельной пробе.

Предельно допустимая деформация составила 0.138 %.

На основании результатов определения предельно допустимых деформаций по кольцевой и гантельной пробах в качестве предельно допустимой деформации для сплава АЛ24С выбрана средняя величина равная 0.13 %.

В САМ ЛП "Полигон" решается деформационная задача для прогноза появления кристаллизационных трещин [5] в фасонных отливках из высокопрочных алюминиевых сплавов затвердевающих в металлических формах. В отличие от рассмотренных выше достаточно универсальных моделей, модели используемые для прогноза трещин ориентированны на конкретный тип сплавов и способов литья. Учитывая особенности высокопрочных алюминиевых сплавов и металлических форм, сформулирована и реализована в системе "Полигон" следующая модель. В интервале от температуры ликвидуса (Тл) до температуры начала линейной усадки (Тнлу) материал отливки представляет собой некую жидко-твердую суспензию, изменение плотности которой связано с объемной фазовой усадкой. При этом происходит накопление пластической деформации без развития напряжений, т.е. материал отливки в этот период является абсолютно пластичным. Связь линейной усадки с изменением объемной плотности в жидко-твердом состоянии в общем случае сложным образом зависит от кинетики затвердевания. Численное моделирование показало, что в качестве средней эффективной величины линейной усадки в этом интервале может быть принята одна десятая от линейной (одна тридцатая от объемной) фазовой усадки. При Тнлу происходит "схватывание" затвердевшего каркаса, материал отливки переходит в твердо-жидкое состояние и далее его поведение зависит от свойств непрерывного каркаса. Предполагается, что ниже Тнлу реологические свойства материала могут быть описаны упругой моделью Гука с переменным модулем упругости. Исследования реологии алюминиевых сплавов в интервале затвердевания [4,5,6] подтверждают возможность такого подхода. Линейная усадка ниже Тнлу определяется температурными коэффициентами линейного расширения и разницей между текущей температурой и Тнлу. Предполагается, что при Тнлу модуль упругости равен нулю, а затем быстро линейно растет до некоторой величины Ес при температуре солидуса (Тс). Далее в твердом состоянии он также линейно увеличивается до своего справочного значения Ео при двадцати градусах Цельсия.

Исследования Рыбинского авиационно-технологического института показали, что для высокопрочных алюминиевых сплавов различных систем, величина Ес примерно равна половине от Ео и ниже Тс зависимость модуля упругости от температуры может быть описана линейным законом. Возникновение кристаллизационных трещин при этом может происходить в интервале от Тнлу до Тс, при превышении величины упругих деформаций некоторой критической величины. Эта критическая деформация считается характеристикой сплава и определяется экспериментально. Материал формы считается абсолютно жестким с бесконечно большим коэффициентом трения между отливкой и формой. Такое упрощенное представление о взаимодействии отливки и формы позволяет учесть форму с помощью "свободных" и "закрепленных" участков внешних границ отливки. "Закрепленные" границы являются границами внешнего торможения усадки. Вопрос о типе границы решается на основе автоматического определения выпуклости участков границ. Вогнутые участки границ отливки (выпуклые участки границ формы) считаются "закрепленными". Кроме того, предусматривается возможность ручного задания типа границ.