- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

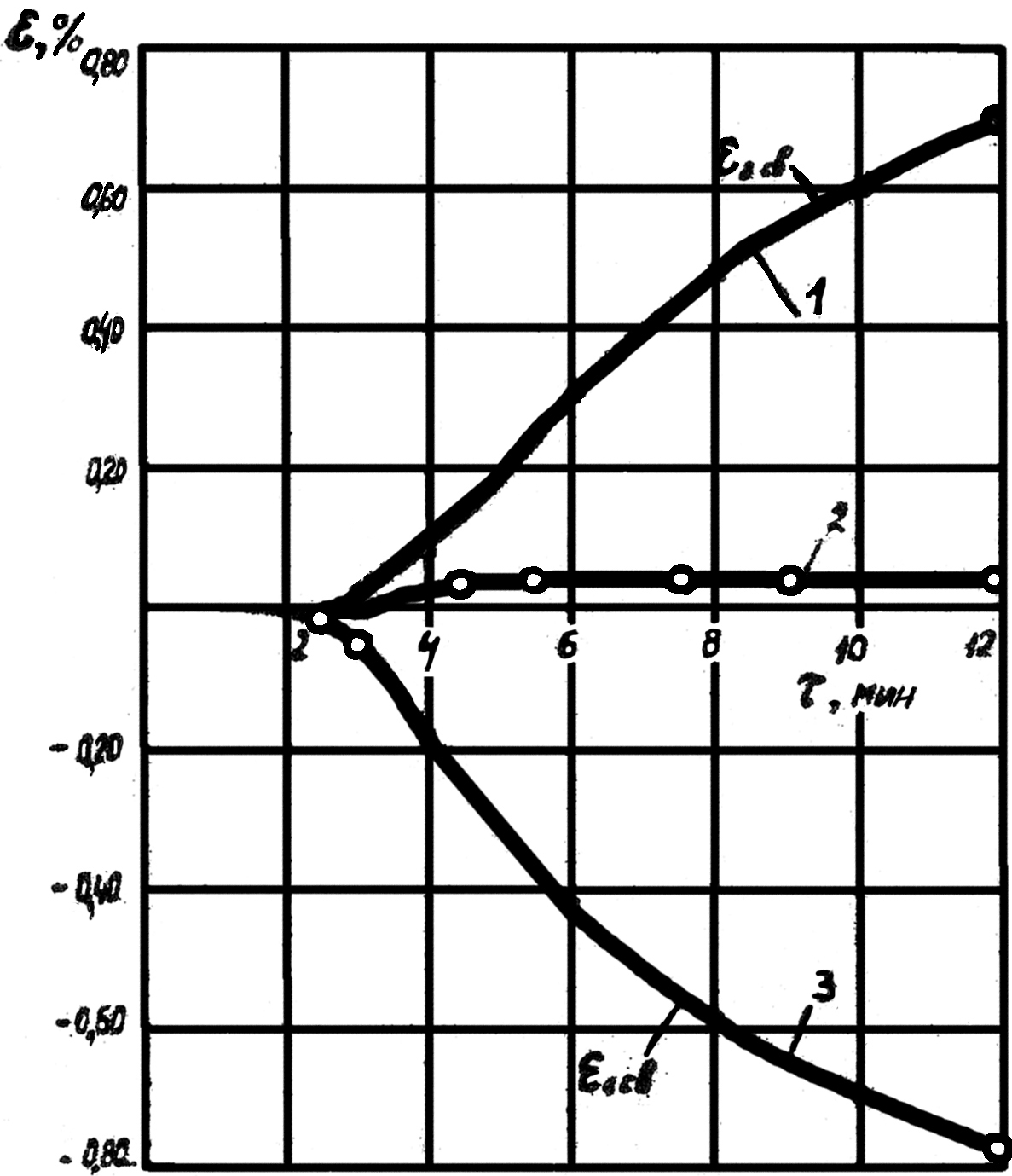

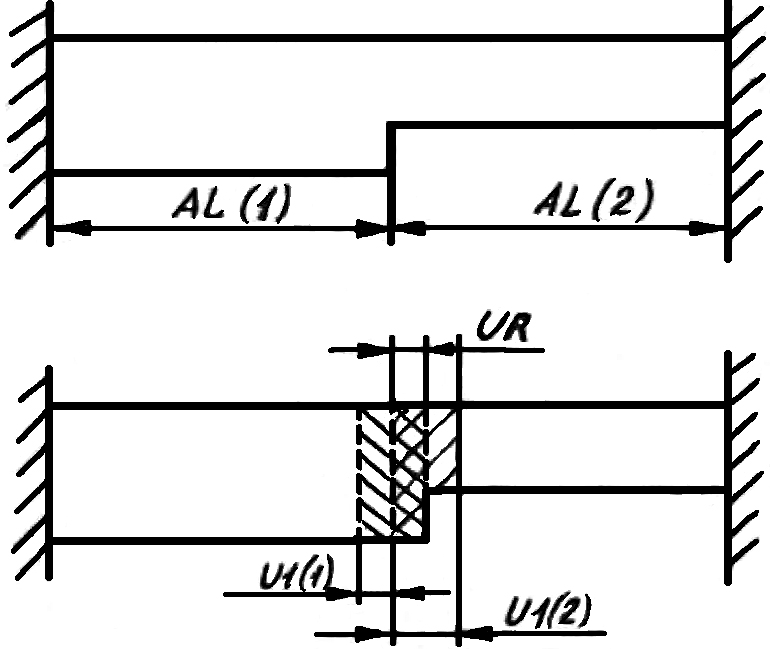

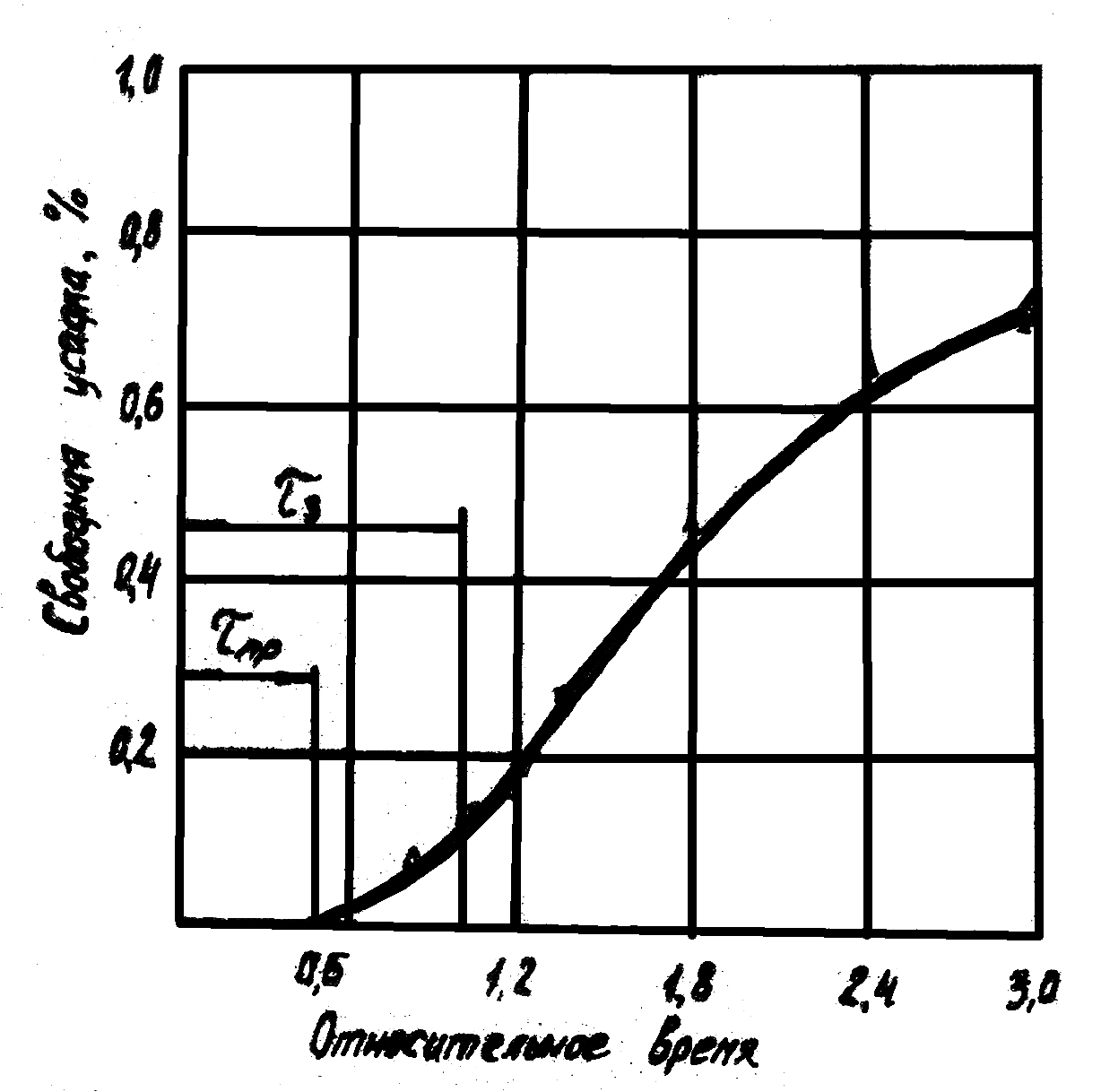

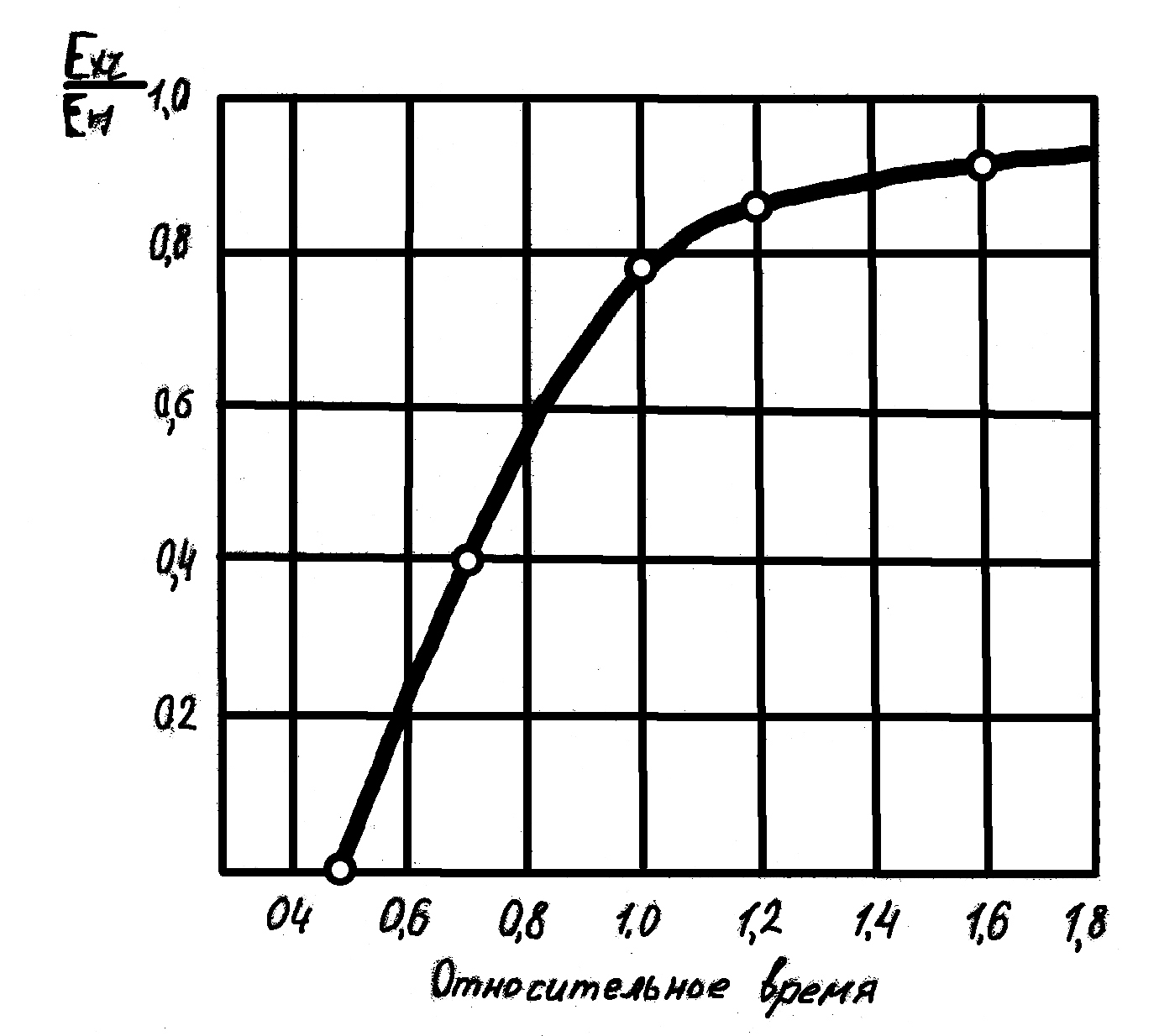

Горячие трещины могут появиться только в результате совместной деформации двух участков отливки, имеющих различную скорость затвердевания. Рассмотрим отливку-образец, представленную на рис.4.7, которая жестко закреплена по торцам и не имеет возможности сокращаться. При затвердевании и охлаждении такой отливки в ней развиваются напряжения вследствие торможения усадки. Если в месте стыка частей отливки произошло их разрушение, то в процессе затвердевания и охлаждения толстая и тонкая части отливки будут усаживаться в соответствии с законом свободной усадки, и к рассматриваемому моменту времени будут иметь величины свободных усадок ε1св и ε2св соответственно. Свободная усадка отливки отделяется на образцах, не имеющих элементов торможения усадки, путем синхронной автоматической записи усадки и температуры рис.4.8. Свободная усадка окончательно представляется в виде кривой в координатах ε -τотн(рис.4.9) и в виде уравнения используется для расчетов.

В случае наличия связи между участками совместная деформация будет происходить соответственно различиям в реологических свойствах участков в текущие моменты времени.

Дня более ясного проявления этих свойств в геометрические параметры отливки внесены следующие особенности (рис.4.7):

- приняты одинаковыми длины (L1=L2) толстого 2 и тонкого 1 участков;

- приняты одинаковыми площади поперечного сечения (F1=F2) толстого 2 и тонкого 1 участков, при этом их приведенные толщины не равны (R1≠R2).

Рис.4.7. Свободная усадка тонкого (1), толстого (3), (2) перемещение места стыка.

Рис.4.8. Схема локализации деформации

Рис.4.9. Измерительная схема

Рис.4.10. Обобщенная кривая свободной усадки.

Рис.4.11. Изменение соотношения упругостей сопряженных частей во времени.

Различные приведенные толщины участков создают различные скорости охлаждения и, соответственно, различное изменение во времени упругих свойств, В соответствии с исследованиями, описанными выше, и в случае не высоких скоростей охлаждения можно ожидать, что в период затвердевания проявляются преимущественно упругие свойства. Характеристики упругости участков отливки, включающие в себя модуль упругости Юнга и упругое последействие, обозначим соответственно Е1уп и Е2уп.

Сформулированные условия позволяют написать уравнение неразрывности деформаций при жестком закреплении концов и управление равновесия частей отливки:

εр1 * L1 + εр2 * L2 = 0, (4.3)

σ1* F1 = σ2 * F2 ,

где εр1 и εр2 - реализованные усадки частей отливки; σ1 и σ2 - напряжения в частях отливки.

Упругие деформации частей отливки можно вычислить

ε1 = εсв1 - εр1 ; ε2 = εсв2 - εр2. (4.4)

Решая схему уравнений (2.1) относительно деформаций, с учетом того, что σ1 = ε1 * Е1уп и σ2 = ε2 * Е2уп, находим выражение для расчёта деформаций в толстой части отливки: ε2 =(ε1св*L1/L2+ε2св)/(1+(Е2уп/Е1уп)*(F2/ F1)*(L1/L2)). (4.5) Для рассматриваемого случая, когда отливка имеет F1=F2 и L1=L2 выражение упрощается. Наблюдается ясная связь деформаций с величинами текущих значений свободой усадки и упругостей сопряжённых участков отливки:

ε2 = (ε1св+ε2св)/ (1+ (Е2уп/ Е1уп)); аналогично ε2 = (ε1св+ε2св)/ (1+ (Е1уп/ Е2уп)).

Формула (2,3) является основой для расчета деформаций в сопряженных частях отливки, при этом нет необходимости определять абсолютные значения модулей упругости; достаточно иметь величину их отношения

![]() (4.6)

(4.6)

Целью эксперимента является выявление закономерностей развития

свободной и затрудненной усадки опытных отливок образцов. Используемый сплав -Al+ 5% Си. «Свободная» и реализованные усадки определяются для участка отливки, затвердевающего в реальных условиях, где имеются сила трения, неравномерное температурное поле в поперечном сечении отливки, наличие из-за этого дополнительных внутренних напряжений. Таким образом, в понятие "усадка" участка отливки входит реальная усадка отливки, интегрирующая все эти сложные процессы при реальных скоростях деформирования. Аналогичное представление связано с понятием "упругость" участка отливки в текущий момент времени.

Постановка эксперимента.

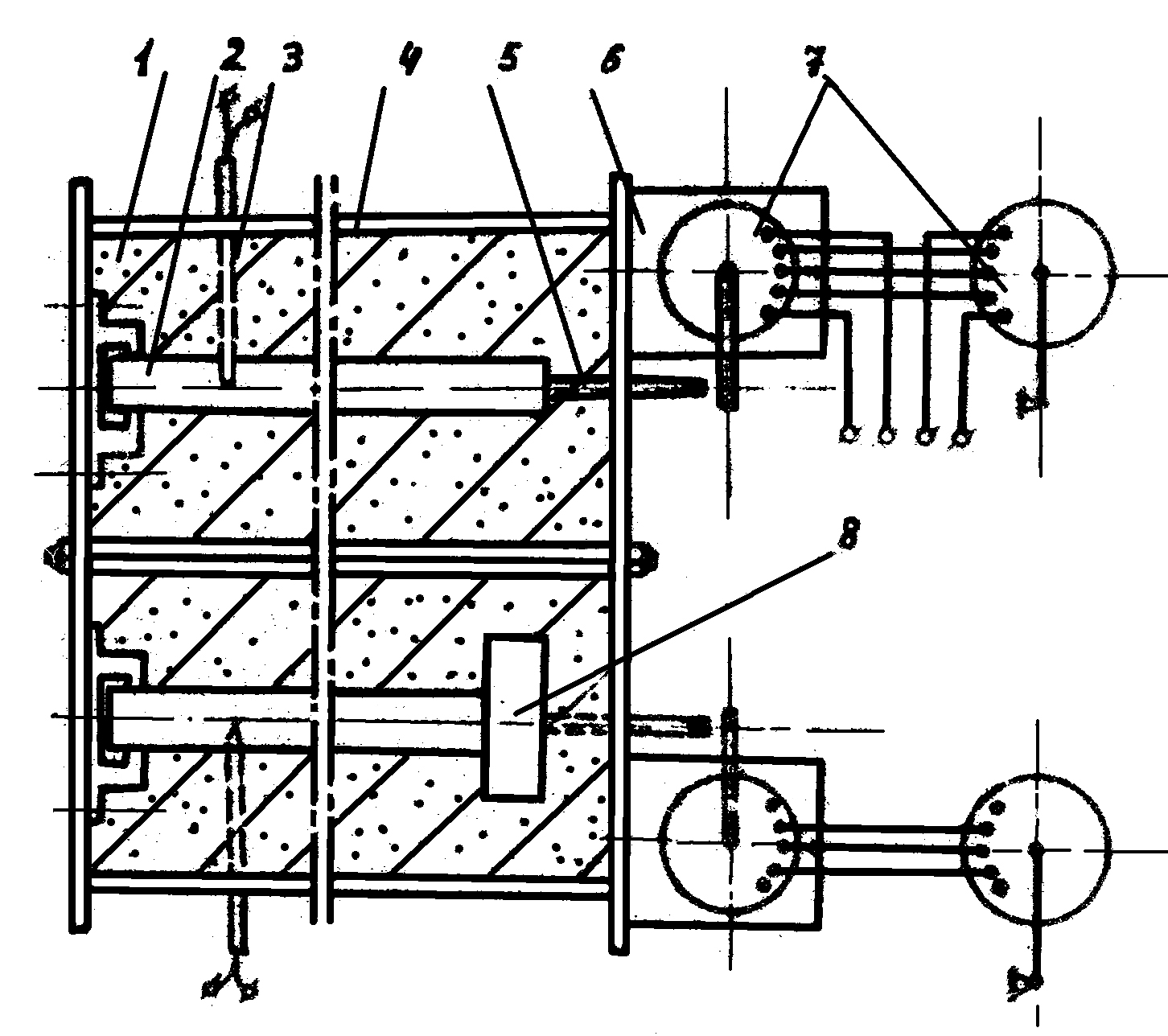

Конструкция экспериментальной установки состоит из опочной оснастки, электромеханического блока измерения усадки и многоточечного прибора записи кривых усадок (рис.4.10).

На наружных сторонах торцевых стенок опоки установлены четыре Г-образных кронштейна для размещения в них сельсинов-датчиков. Запоры предназначены для установки сельсинов в фиксированном положении. На внутренних сторонах торцевых стенок закреплены четыре съемных захвата, предназначенных для закрепления в них торцов опытных отливок, что позволяло исследовать их усадку и деформацию в условиях абсолютно жесткой формы. В стенках опоки (на расстоянии 15-20 мм от верхнего лада) выполнены отверстия (диаметром 8 мм) для установки в них кварцевых трубок и термопар, служащих для измерения деформации, усадки и температуры.

Электромеханическая часть установки состоит из трех пар сельсинов, индикатора для настройки масштаба измерения генератора токов высокой частоты, аккумуляторной батареи и распределительной колодки. Питание электроизмерительной части осуществляется от аккумуляторной батареи, что позволяет исключить колебания напряжения, имеющиеся в случаях работы от электросети, и, таким образом, повысить надежность

работы всей установки. Применение специального преобразователя частоты (400 Гц) для питания сельсинов обеспечивает высокую чувствительность их работы и стабильность полученных кривых усадок.

Градуировка сельсинов, работающих в паре, производится для воспроизведения непосредственно масштабности измерения усадки отливки и ее соответствующей записи на диаграммной бумаге.

Через отверстие в торцевой стенке опоки в направлении от рычага вала ротора, вводится кварцевая трубка, с жесткозаделанным в ней кольцом медной проволоки диаметром 1-1,5 мм длиной 30-50 мм. После выполнения градуировки сельсинов проволока присоединяется к рычагу вала пайкой. Такой вид соединения, позволяет выполнить точную настройку приборов измерения усадки, независимо от места расположения исследуемой точки.

Точками замера в опытных отливках являются торцы и выступы (стыки) двухступенчатой отливки в месте перехода от тонкой части к толстой - при измерении реализованной усадки; торец отливки - при измерении свободной усадки.

Величина перемещения во время усадки отливки измеряется кварцевой трубкой, в противоположный конец которой жестко заделаны концы тугоплавкой проволоки, выполненные в виде «ерша». Температура затвердевающей отливки измеряется хромель-алюмелевой термопарой, спай которой размещается в средних зонах исследуемой отливки. Подвод термопары осуществляется через специальные отверстия в боковой стенке опоки.

В процессе затвердевания отливки на многоточечном приборе проводится одновременная запись двух параметров - усадки и температуры. Обработанные записи представляются в прямоугольной системе координат в зависимости от относительного времени затвердевания

τотн = τ / τ3 ,

где τ – текущее время; τ3 – продолжительность затвердевания отливки.

Такой метод построения зависимостей позволяет обрабатывать

и анализировать результаты исследований, полученные для отливок в разных сериях опытов (см. рис.4.9).