- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

2.3. Диаграммы затвердевания хромоникелевой стали.

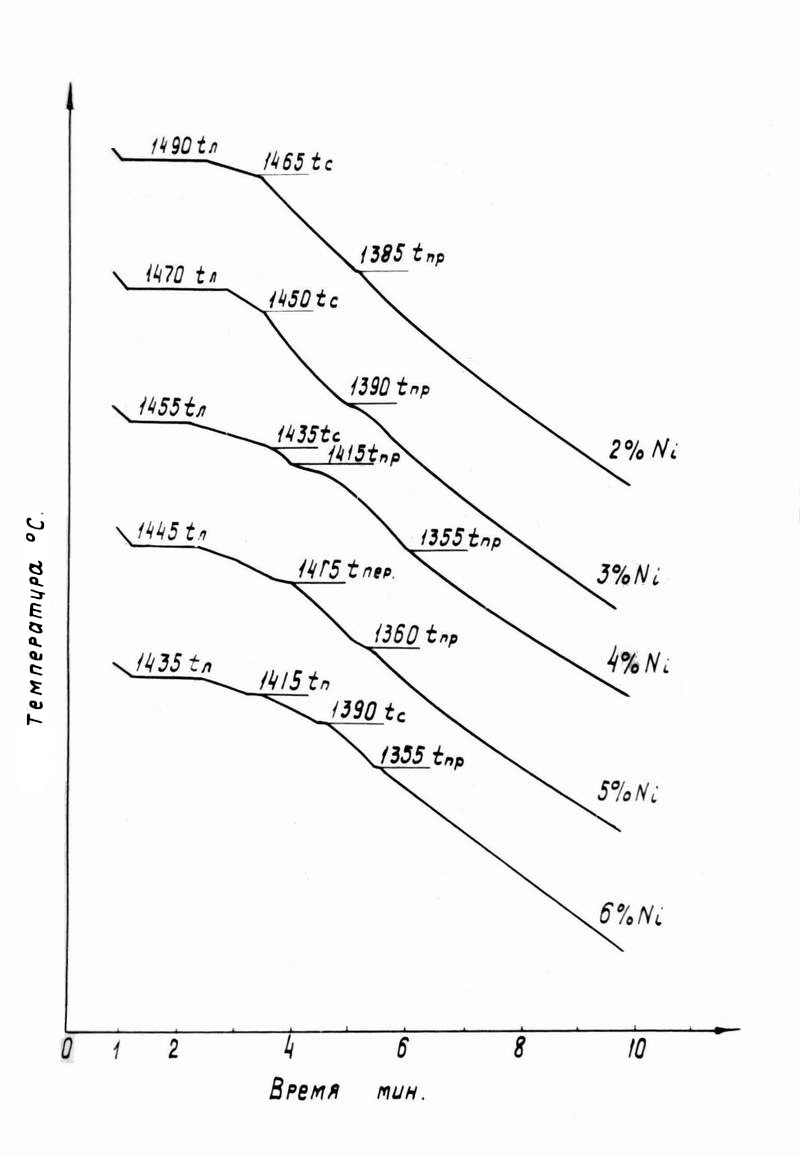

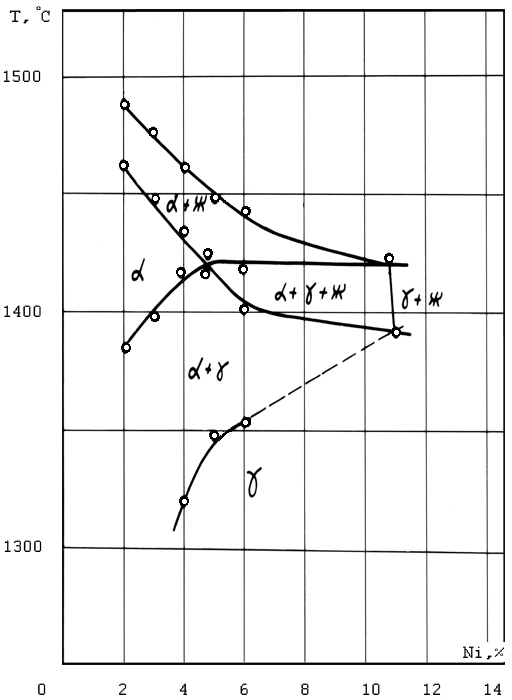

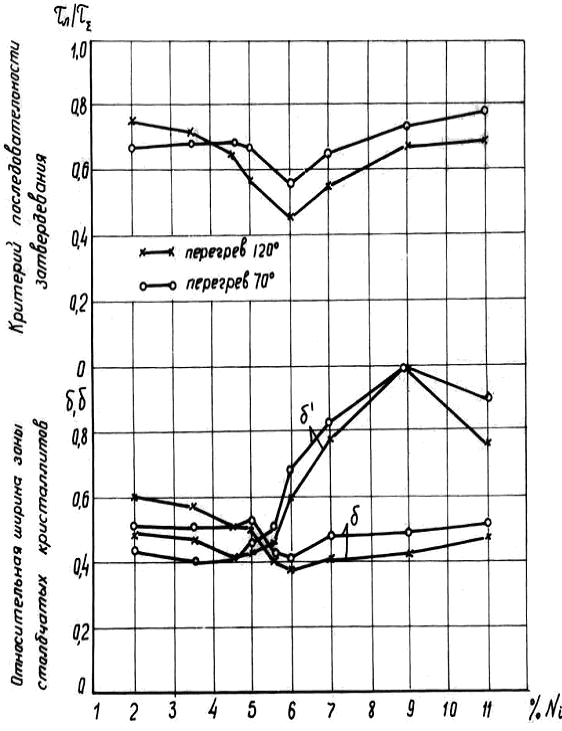

Для исследуемых сталей методом термического анализа были определены границы фазовых состояний при высоких температурах (рис.2.6, 2.7). Согласно полученным результатам, минимальное содержание никеля в стали, при котором имеет место перитектическая реакция, составляет 4,5 – 5,0 %. При 6 % никеля температура перитектической реакции находится в средней части температурного интервала затвердевания. Эта псевдобинарная диаграмма реальных сталей значительно отличается от аналогичного разреза при 18 % равновесной для системы Fe – Cr – Ni, у которой начало перитектической реакции соответствует 13 % никеля. Температуры полиморфного превращения α→γ определялись с помощью термического анализа по габаритам на кривой охлаждения. Температура этого превращения для стали с 3 и 4 % никеля расположена значительно ближе к температуре солидус.

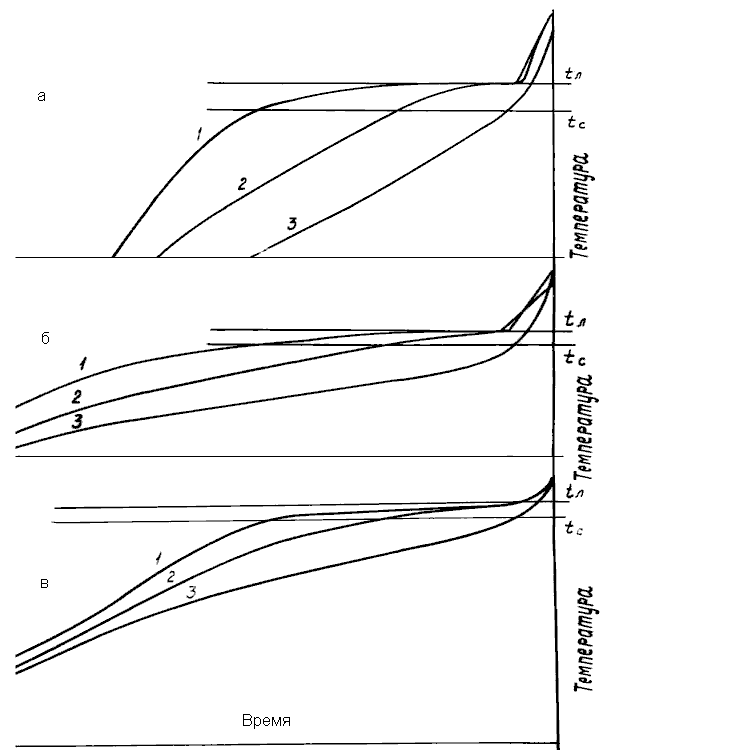

Для исследуемых сталей по температурным

кривым (рис.2.8) были построены кинетические

диаграммы затвердевания рис.2.9. Для

стали с 6 % Ni время «стояния» ликвидуса

самое малое, а время прохождения сплавом

интервала между ликвидусом и солидусом

относительно большое. Для сталей с 8 и

11 % никеля время «стояния» ликвидуса

значительно больше и зона затвердевания

соответственно меньше во времени. Такое

различие в кинетике затвердевания

принято оценивать отношением времени

слияния температуры ликвидус в центре

отливки – τл

к общему времени затвердевания – τ∑

в виде

![]() ,

называемое критерием последовательности

затвердевания. В зависимости от содержания

никеля, изменение проходит через минимум

при 6 % Ni (рис.2.10,а).

,

называемое критерием последовательности

затвердевания. В зависимости от содержания

никеля, изменение проходит через минимум

при 6 % Ni (рис.2.10,а).

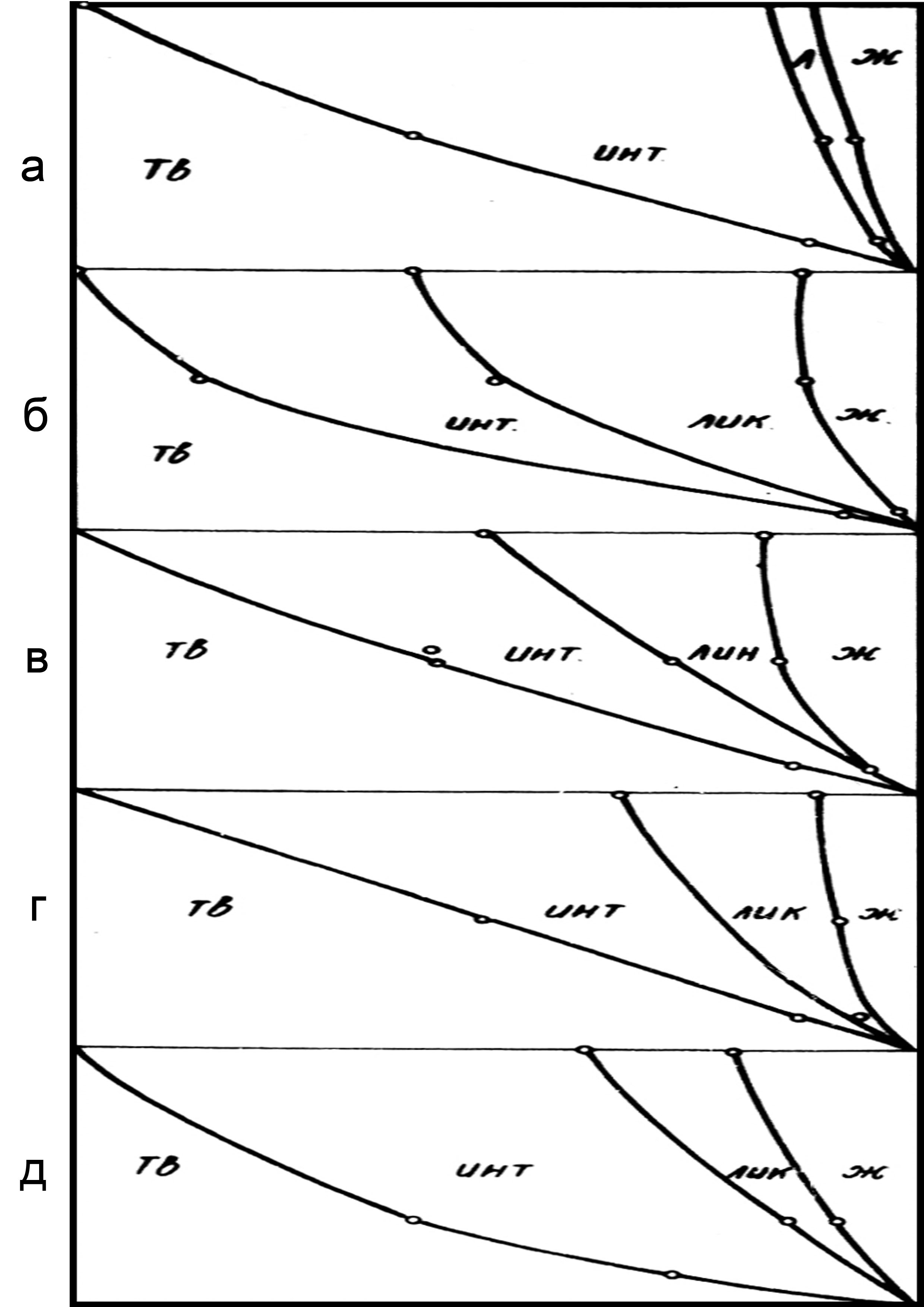

Кинетическая диаграмма затвердевания, в соответствии с известными теоретическими положениями, должна давать информацию о степени развития зоны столбчатых кристаллитов. Так в момент начала понижения температуры от ликвидуса столбчатые кристаллиты должны прекращать свой рост, и оставшаяся часть жидкости затвердевать с образованием зоны равноосных зерен. Ширина зоны столбчатых кристаллитов, по кинетической диаграмме, должна определяться вертикальным отрезком между поверхностью отливки и изотермой солидус, соответствующей концу «стояния» температуры ликвидус.

В отливках, для которых была определена такая предполагаемая ширина столбчатых кристаллитов, выявлялась действительная ширина зоны столбчатых кристаллитов по макрошлифам. Изменение ширины зоны столбчатых кристаллитов гипотетической и фактической, в зависимости от содержания никеля, для двух температур заливки, представлено на графике (рис.2.10, в).

Время, мин

Рис.2.6. Термические кривые исследуемых хромоникелевых сталей.

Рис.2.7. Границы фазовых состояний исследуемых сталей при 18 % Cr.

Рис.2.8. Кривые охлаждения в центре отливки – 1, в точке на

половине радиуса – 2 и в точке вблизи поверхности отливки – 3

для составов стали: а – 11 % Ni, 15 % Cr;

б - 11 % Ni, 18 % Cr; в – 6 % Ni, 18 % Cr.

1 Время τ/τзатв 0

Рис.2.9. Кинетические диаграммы продвижения фронта кристаллизации по сечению отливок, составы которых отличаются содержанием Ni и Cr:

а – 6%Ni, 18%Cr; б – 8%Ni,18%Cr; в – 11%Ni,18%Cr;

г – 11%Ni,15%Cr; д – 11%Ni,20%Cr.

Формирование столбчатой структуры в хромоникелевой стали объясняется низкой теплопроводностью этого сплава, для примера: при температуре 500ºС теплопроводность составляет λ=0.225 Вт/(см·К) (Ni=18%,Cr=26%), а у низкоуглеродистой стали λ=0.45 Вт/(см·К). Чем больше значение коэффициента теплопроводности твердой фазы, тем больше отбирается тепла из окружающей среды и тем раньше наступает момент зарождения вторичных ветвей. При меньших значениях теплопроводности позже отбирается тепло от жидкой фазы и тем больше протяженность первичных ветвей дендритов.

Увеличение температуры заливки для составов стали 2 – 4,5% никеля способствует расширению зоны столбчатых кристаллитов, а для составов 4,5 – 11% никеля, наоборот, наблюдается уменьшение ширины этой зоны. Критерий последовательности затвердевания (рис.2.10,а) также изменяется в соответствии с шириной зоны столбчатых кристаллитов. При 9%Ni фактическая зона столбчатых кристаллов превосходит по своей ширине гипотетическую, распространяясь на все сечение отливки.

Наблюдаемый перелом на кривой изменения ширины столбчатой зоны, очевидно, связан с появлением γ – фазы, образующейся при кристаллизации до перитектической реакции в интервале 4,5 – 5,5 % никеля, согласно определенным выше критическим точкам диаграммы состояния.

Сравнивая действительную ширину зоны столбчатых кристаллитов, для стали, кристаллизующейся через α – твердый раствор при 2 – 4 % никеля и стали, кристаллизующейся через γ – твердый раствор при 11 % никеля, можно видеть более широкую зону для стали с 11 %. В последнем случае, очевидно, имеет место прекращение роста столбчатых кристаллитов на более поздней стадии затвердевания. Исследования показали, что ширина зоны столбчатых кристаллитов в значительной мере зависит от степени переохлаждаемости сплава. Например, для сплава железа с 27 % хрома практически не обнаружено склонности к переохлаждению, имея структуру мало чувствительную к температуре заливки, сплав почти всегда имеет столбчатое строение.

Исследования на бронзе с 10% олова показали, что изменение степени переохлаждаемости (интервала метастабильности) резко изменяет протяженность столбчатой зоны. Рост столбчатых кристаллитов продолжается даже при отсутствии температурного перепада в жидкой фазе. Согласно расчету, для бронзы с 10 % олова интервал метастабильности равен примерно 10 градусам. При исследовании сплавов алюминия с добавкой титана в работе установлено, что степень переохлаждаемости зависит от характера диаграммы стояния.

Рис.2.10. Изменение степени последовательности затвердевания

![]() (а) и относительной ширины столбчатых

кристаллитов

(а) и относительной ширины столбчатых

кристаллитов

для реального δ' и гипотетического случая δ.

Таким образом, выявленное экспериментально изменение ширины зоны столбчатых кристаллитов, является, очевидно, следствием различной склонности исследуемых сталей к переохлаждению. Используя общие положения теории формирования строения отливок, процесс структурообразования изучаемой стали при затвердевании можно представить в виде схемы (рис.2.10). Из схемы строения отливки (рис.2.9) видно, что в общем случае, передний фронт области затвердевания не совпадает с изотермой ликвидус, между ними может иметь место значительное расхождение. Ширина слоя переохлажденной жидкости тем больше, чем выше склонность стали к переохлаждению и столбчатые кристаллиты могут продолжать свой рост. Рост кристаллитов прекращается при достижении определенного переохлаждения и выпадения равноосных зерен.

Одновременно, чем в большей степени происходит накопление ликвирующих компонентов в слое концентрационного уплотнения, тем на более ранней стадии затвердевания произойдет прекращение роста столбчатых кристаллитов. Таким образом, развитие зоны столбчатых кристаллитов определяется степенью ликвации и переохлаждаемостью (рис. 2.10). При увеличении температуры заливки стали с низким содержанием никеля и, соответственно малой переохлаждаемостью, ширина зоны столбчатых кристаллитов увеличивается, т.к. в этом случае дольше сохраняется перегрев в центре затвердевающей отливки и на более поздней стадии затвердевания образуются равноосные зерна. Для аустенитных и аустенитно-ферритных сталей, имеющих более высокую переохлаждаемость, прекращение роста столбчатых кристаллитов происходит значительно позднее снятия перегрева в центре отливки, и увеличение температуры заливки стали может оказать влияние только через изменение длительности процесса затвердевания. При удлинении процесса затвердевания происходит более сильное накопление ликвирующих компонентов в слое концентрационного уплотнения, и рост столбчатых кристаллитов заканчивается на более ранней стадии затвердевания. Получение структуры в виде сплошной транскристаллизации нельзя объяснить только увеличивающейся переохлаждаемостью стали. В данном случае при 9 % никеля имеет место перитектическая реакция, т.е. происходит одновременная кристаллизация α и γ фазы в определенном соотношении. Учитывая, что α и γ фазы имеют значительное различие в коэффициентах распределения компонентов стали, при кристаллизации, несомненно имеет место перераспределение ликвирующих компонентов между соответствующими фазами, и накопление их в слое концентрационного уплотнения происходит в меньшей степени. Таким образом, имеет место пониженная эффективная степень ликвации, что вызывает, согласно схеме (рис.2.10), увеличение ширины зоны столбчатых кристаллитов.