- •1. Физическое моделирование литейных процессов.

- •1.1. Моделирование гидравлических процессов.

- •1.1.1. Изучение величины динамического противонапора струи, входящей в полость формы.

- •1.2. Моделирование тепловых процессов.

- •1.2.1. Установка для моделирования затвердевания отливок сложной конфигурации.

- •1.2.2. Установка для моделирования гидравлических и тепловых процессов. Выбор материала формы и конструкции установки.

- •Выбор моделирующего материала для стали.

- •Анализ тепловых и гидравлических процессов.

- •1.3. Моделирование газового режима в литейной форме.

- •Моделирование для условий заполнения формы за конечное время.

- •1.4. Физическое моделирование процессов кристаллизации.

- •Дендритный рост и металлов с низкой температурой плавления.

- •2. Исследования тепловых процессов.

- •2.1. Техника измерения температуры.

- •Измерения температуры термоэлектрическим методом.

- •Материалы для термоэлектродов.

- •Измерение термоэлектродвижущей силы магнитоэлектрическим милливольтметром.

- •Измерение компенсационным методом.

- •Автоматические потенциометры.

- •2.2.Построение температурного поля и кинетической диаграммы затвердевающей отливки.

- •2.3. Диаграммы затвердевания хромоникелевой стали.

- •3. Экспериментальное определение теплофизических величин.

- •Определение коэффициентов теплопередачи Alfо/ф между отливкой и формой.

- •Определение усадочных процессов.

- •4. Исследование деформационных процессов.

- •4.1. Свободная и затрудненная усадка.

- •Градуировка датчиков.

- •Подготовка установки.

- •Обработка данных опыта.

- •4.2. Анализ напряженно-деформированного состояния отливки, состоящей из двух участков.

- •Экспериментальные исследования напряженно-деформированного состояния.

- •Критическая деформация.

- •Методика определения уcадочно-деформационных параметров образования горячих трещин.

- •Определение в интервале затвердевания предельно допуcтимой деформации Defкр.

- •4.3. Предупреждение образования горячих трещин при проектировании технологии изготовления отливок.

- •4.3.1. Механизм образования напряжений в отливке.

- •Средства предупреждения образования горячих трещин.

- •4.3.2. Деформационные процессы в форме в период образования горячих трещин в стальных отливках.

- •4.3.2.1. Податливость как мера торможения усадки. Свойства смеси при нагружении.

- •4.3.2.2. Взаимодействие отливки и формы.

- •4.3.2.3. Исследование сопротивляемости формы усадке отливки в зависимости от её геометрических размеров и типа формовочной смеси.

- •4.3.2.4. Податливость, как мера снижения упругости.

- •Геометрическая модель отливки и формы.

- •Упругость металла отливки.

- •Изменение упругости формы.

- •Рост напряжений при охлаждении отливки.

- •Изменение напряжений в металле и форме при совместной деформации.

- •Итоговое перемещение опорной поверхности

- •Конструкция установки для определения деформации формы.

- •Преобразователь линейных перемещений лир – 7

- •Устройство и работа преобразователя линейных перемещений.

- •Результаты экспериментов.

- •Результаты моделирования деформаций.

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии.

- •1. Основные теоретические сведения.

- •2. Порядок выполнения работы

- •1.4. Физическое моделирование процессов кристаллизации

- •5.0. Оптимизация химического состава сплава методом множественной линейной регрессии

УДК 621.74.002

Десницкий В.В., Рыбачук С.И., Суханова В.П., Десницкая Л.В. Ольховик Е.О. .,Молчанюк Р.А.

ПРАКТИКА ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

ЛИТЕЙНЫХ ПРОЦЕССОВ

: Монография.

СПб.: ПИМаш, 2005. – 150 с.

Описаны практические приемы выполнения экспериментальных исследований средствами физического моделирования гидравлических, тепловых и кристаллизационных процессов, а также прямых экспериментов процессов затвердевания, питания и деформационных процессов. Монография является обобщением опыта проведения лабораторных работ, большого количества исследовательских работ с участием дипломников и аспирантов кафедры «Машины и технология ли-тейного производства» Санкт-Петербургского института Машиностроения.

В работе принимал участие аспирант Левадный В.Л.

Монография предназначена для студентов специальности 1203, аспирантов и научных работников, занятых экспериментальным исследованием в литейном производстве.

Ил. - 44, табл. - 21, библиогр. - 32 назв.

Рецензенты: д.т.н., проф. Пряхин Е.И.(СЗТУ)

к.т.н., доц. Матвеев И.А. (СПбГПУ)

Санкт-Петербургский институт Машиностроения

2006

Предисловие

При получении многих деталей машин, приборов и сооружений литые заготовки являются наиболее дешевыми, а в случаях особо сложных деталей или применения неподдающихся обработке давлением сплавов литейная технология является единственно возможной. Вместе с тем в отливках образуется большое количество специфических дефектов; шероховатость поверхности и точность размеров часто не удовлетворяют требованиям, предъявляемым к изделиям; свойства сплавов в литом состоянии, как правило, ниже, чем в деформированном. Поэтому проблема дальнейшего повышения качества литых заготовок в настоящее время приобрела решающее значение. Для ее решения технолог-литейщик должен знать механизмы литейных процессов и уметь управлять ими.

Современная теория литейных процессов изучает явления, происходящие в сплаве при формировании отливки, и в формовочной смеси - при формовке. Предлагаемая книга является сборником методик исследования литейных процессов для студентов вузов, специализирующихся по литейному производству и опытных инженеров.

Авторы стремились отразить в книге самые существенные практические приемы исследования литейных процессов для глубокого познания теории литейных процессов и ее технологических приложений.

1. Физическое моделирование литейных процессов.

1.1. Моделирование гидравлических процессов.

Упрощенное послойное заполнение полости формы не позволяет получить полное решение технологических задач, связанных с гидродинамикой заполнения форм фасонных отливок. Анализ возможных аналитических решений соответствующей системы дифференциальных и интегральных уравнений, описывающих турбулентное движение жидкости, показывает их ограниченность в приложении к технологическому циклу заливки конкретных форм, что позволяет рассматривать постановку и обобщение экспериментальных исследований по данному вопросу как актуальную проблему. Для глубокого изучения гидродинамических явлений, положен метод физического моделирования, правомочность использования которого в металлургических и литейных процессах вытекает из теории подобия. Учение о моделировании решает прикладную задачу и устанавливает требования, которым должна удовлетворять модель, чтобы происходящие в ней процессы были подобны процессам в натурных условиях.

Особенность теории подобия заключается в том, что ее применение не требует решения уравнений, однако нуждается в наилучшем физическом приближении модели к реальному процессу, то есть необходимо в исходной модели найти отражение физических закономерностей, закладываемых в его математическое описание.

К прямым методам, позволяющим непосредственно наблюдать процесс движения металла, относятся методы моделирования как с использованием непосредственно легкоплавких металлов, так и с помощью воздуха, воды (гидромоделирование) и других жидкостей.

В качестве моделирующей жидкости на практике чаще всего применяют воду, то есть используют метод гидромоделирования для исследования явлений и процессов, которые трудно изучать другими методами. Для визуализации можно добавлять инородные тела, которые моделируют также движение диспергированных компонентов. Перспективность такого метода подтверждена в ряде работ.

Исследования течения жидких металлов при температурах, больше температуры кристаллизации, в каналах переменного сечения и при наличии местных сопротивлений, проведенные различными авторами, не показали существенного отличия в величинах потерь напора, распределению скорости по сечению канала и других параметров по сравнению с течением ньютоновских неметаллических жидкостей. Гидравлические исследования течений, поставленные в связи со специальными условиями литейного производства, дают, по существу, тот же ответ. На этом основании представляется возможным распространить на перегретые металлы ньютоновскую модель жидкости и применить для расчетов процессов течения основные положения гидромеханики.

При решении поставленных задач методом моделирования важным и принципиальным вопросом является выявление критериев подобия, с требуемой степенью точности отражающих особенности изучаемых закономерностей и позволяющих осуществить переход от модели к натуре.

Не приводя специальных выкладок, можно сказать, что при движении жидкости в литниковой системе и непосредственно в литейной форме взаимосвязь основных ее гидродинамических параметров преимущественно определяется такими критериями как число Рейнольдса (Re), число Фруда(Fr), число Вебера (We) и степенью турбулентности.

Зависимость изучаемых гидродинамических параметров от степени турбулентности для реальных процессов или их модельных аналогов установить невозможно без постановки специальных дорогостоящих и сложных исследований. Однако для решения многих практических задач соoтветствие режимов течения может быть достигнуто при равенстве числа Pейнольдса для натуры и модели. Следует отметить, что применительно к литью крупных деталей при Re > 104-105, Fr > 2,5 и We > (1-2).102 большинство исследуемых процессов являются автомодельными. Поэтому выполнение геометрического подобия при исследовании зависимостей гидравлических явлений будет достаточным условием. Настоящее исследование направлено на изучение особенностей формирования потоков металла непосредственно в форме и управления ими с помощью струй, истекающих из питателей литниковой системы.

Конструкция отливки и ее геометрические размеры влияют на гидродинамические, тепло - и массообменные процессы во время заливки и последующего затвердевания. Поэтому для разработки научно-обоснованных принципов заполнения литейных форм был проведен анализ крупных отливок для энергомашиностроения на основе общности конструкции. Такие группы отличаются одна от другой конфигурацией главного сечения. Общим признаком является то, что их протяженность намного больше толщины стенки.

Предполагается обратить внимание на следующие особенности заполнения формы:

- определение возможных локальных неравномерностей затвердевания на стенках формы;

- исследование образования вынужденных конвективных потоков

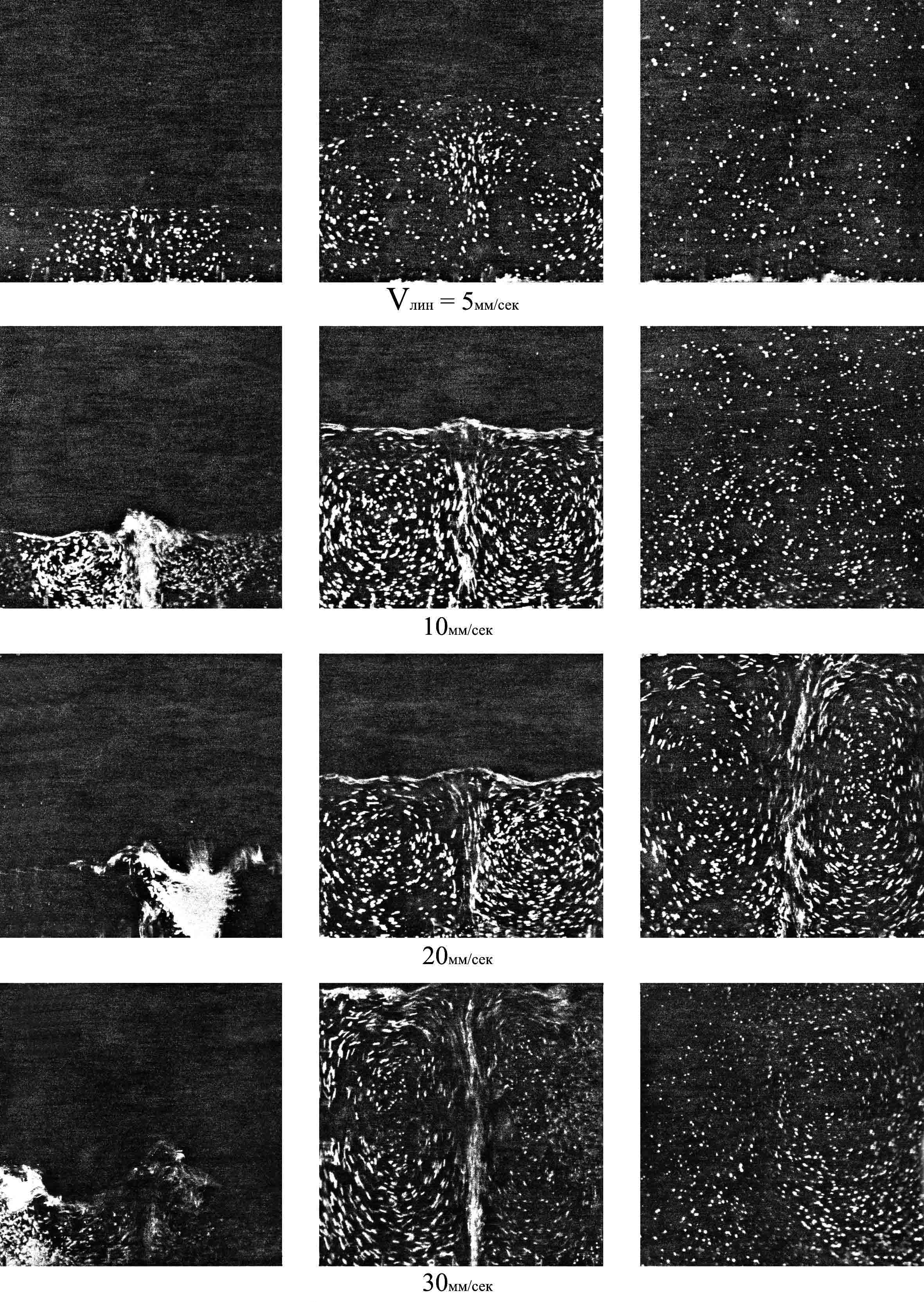

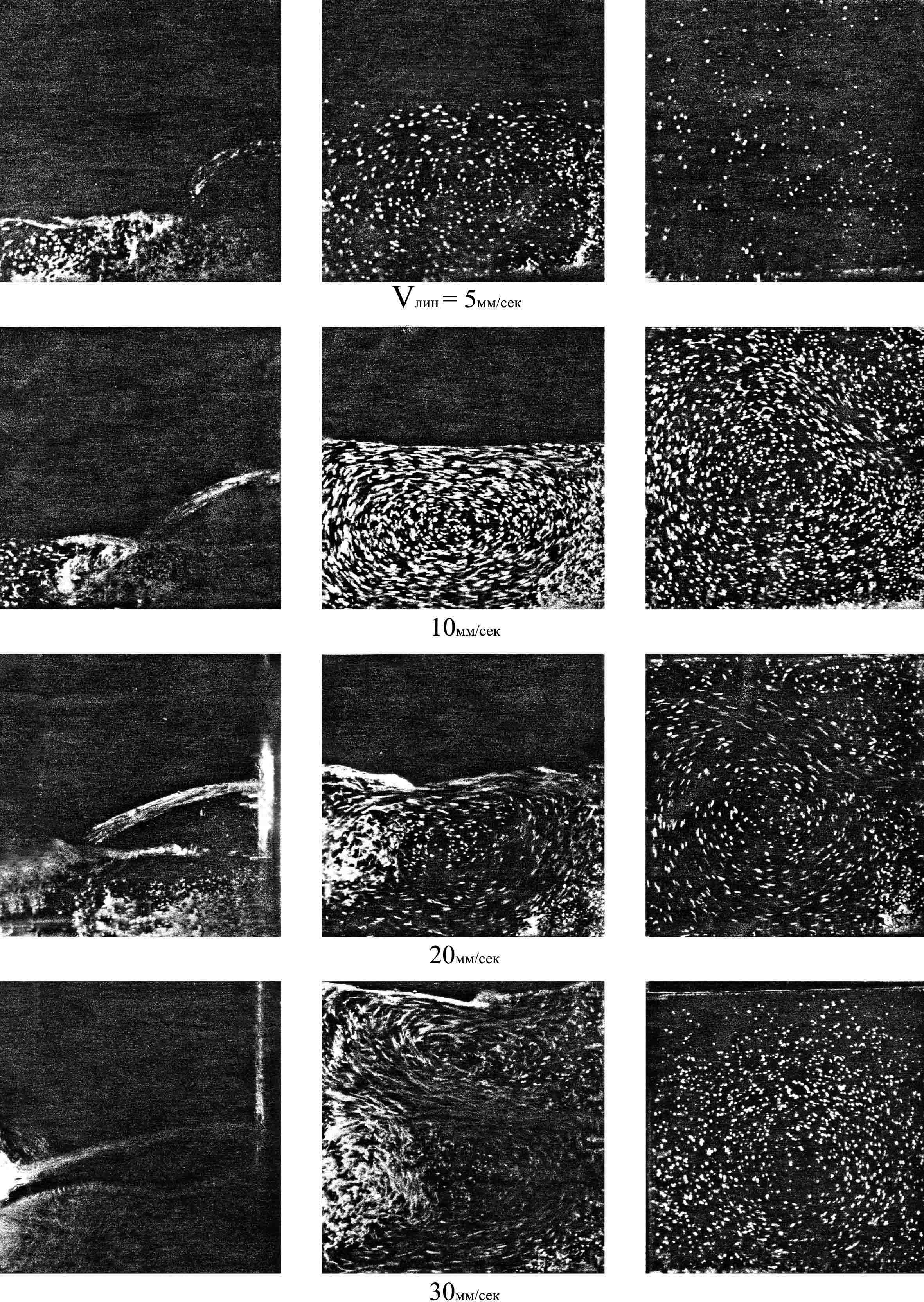

Исследования выполнены на гидромоделях с прозрачными поверхностями с использованием фотосъемки.

На рисунках Рис.1.1,1.2 показан процесс заполнения полости жидкостью снизу и сбоку, что соответствует типичным литниковым системам.

Рис.1 1. Гидромоделирование заполнения.

Рис.

1.2 Гидромоделирование заполнения.

Рис.

1.2 Гидромоделирование заполнения.