- •Введение

- •1 Обзор способов диагностического обследования газопроводов

- •2 Система диагностического обслуживания магистральных газопроводов оао "Газпром": состояние и перспективы

- •2.1 Организационно-техническое обеспечение диагностики

- •2.2 Анализ технического состояния

- •2.3 Оценка целостности трубопроводов и рисков

- •2.4 Факторы, влияющие на коррозионное растрескивание под напряжением

- •3 Предложения по усовершенствованию способов диагностирования и отбраковки труб с крн при капитальном ремонте газопровода Уренгой-Петровск

- •Заключение

- •Список использованных источников

2.2 Анализ технического состояния

К 2010 году средний возраст газопроводов составит 28 лет, в 2015 году - превысит 30 лет. При этом протяженность газопроводов со сроком эксплуатации более 30 лет составит около 100 тыс. км.

Работы по комплексной диагностике дают возможность выполнить анализ технического состояния, что позволяет:

- установить закономерность и причины снижения технического состояния газопроводов как по регионам, так и в целом для газотранспортной системы;

- обеспечить ранжирование ремонтных участков с учетом различных критериев оценки и рисков;

- оптимизировать объемы ремонтно-восстановительных работ и снизить затраты на их проведение;

- обеспечить гарантированную безаварийную эксплуатацию газопроводов при проектном уровне рабочего давления.

Если опасные дефекты своевременно устраняются, то общее количество неустраненных дефектов остается значительным и, с учетом их развития, необходимо вносить уточнения в планы ежегодных капитальных ремонтов.

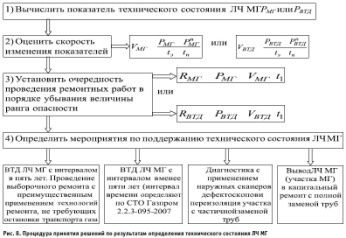

Необходимо обратить внимание на периодичность проведения внутритрубной дефектоскопии, что позволяет принимать решение о техническом состоянии газопровода. Процедура принятия решений представлена на рисунке 8, где дан алгоритм оценки показателей технического состояния, их изменения и на этой основе планирования очередности ремонтных работ или мероприятий по поддержанию технического состояния газопроводов.

Рисунок

8 – Процедура принятия решений по

результатам определения технического

состояния ЛЧ МГ

Рисунок

8 – Процедура принятия решений по

результатам определения технического

состояния ЛЧ МГ

В практическом плане в отрасли реализуются методы и технологии обследования, которые включают в себя интегральные, локальные методы, авиационный мониторинг и внутритрубную дефектоскопию.

Следует отметить, что сегодня все используемые снаряды-дефектоскопы относятся к классу высокого разрешения, которые способны не только гарантированно выявлять дефекты, но и с высокой точностью измерять их объемные геометрические размеры и классифицировать по типам и критическому состоянию без производства шурфовочных работ. Газовая промышленность оснащена внутритрубными комплексами нового поколения для диагностирования коррозионных повреждений и потерь металла на газопроводах диаметром Ду 500-700 мм и Ду 1000-1400 мм.

Из последних разработок - электронный профилемер, который регистрирует размеры и местоположение геометрических неоднородностей труб – вмятины, гофры, овальность, радиусы кривизны трубопровода во всех плоскостях (ПО "Спецнефтегаз" и "Саратовгазавтоматика").

Новым направлением является разработка НПО НПЦ "Конкор" дефектоскопа на принципе бесконтактного ультразвука. Метод позволяет одновременно выявлять продольно и поперечно расположенные дефекты и, в отличие от магнитных методов контроля, трубопровод не намагничивается и на его внутреннее покрытие не оказывается механическое воздействие.

Также разработаны снаряды для выявления стресс-коррозионных трещин (МНП "Спектр" и "Автогаз" – дефектоскоп КОД-4М-1420 и ПО "Спецнефтегаз" – дефектоскопы серии ДМТП на диаметры 1000-1400 мм).

Наряду с внутренней дефектоскопией ОАО "Газпром" заинтересовано в создании системы дистанционного зондирования, способной осуществлять контроль положения, утечки, состояние трасс и т.п.

Сочетание высокопроизводительных аэрокосмических методов дистанционной диагностики и внутренней дефектоскопии позволит снизить эксплуатационные затраты за счет оптимизации и снижения объемов выборочного ремонта и реконструкции газопроводов.

В последнее время все большее значение в комплексе работ по диагностике и мониторингу приобретает обследование и контроль технического состояния объектов транспорта газа с применением авиационных средств.

Основными видами обследований при этом являются:

- лазерная локация для обнаружения утечек газа;

- тепловизионная съемка;

- аэрофотосъемка.

Проведение этих обследований направлено на решение следующих задач:

- определение пространственного положения газопровода;

- выявление участков газопроводов с непроектной глубиной заложения;

- обнаружение утечек газа;

- съемка трасс для проектирования капитального ремонта и реконструкции;

- контроль несанкционированных работ в зоне минимально допустимых расстояний.

Неоспоримым преимуществом вертолетного обследования магистральных газопроводов различными дистанционно-диагностическими методами является высокая производительность работ и возможность их проведения без изменения режимов транспортировки газа. Необходимо отметить, что в последнее время существенно повысилась эффективность вертолетных обследований за счет применения современного оборудования высокого разрешения.

Обнаружение и своевременное устранение утечек в газопроводе позволяет не только не допустить потерю большого объема газа, но и предотвратить возникновение аварийных ситуаций.

Определение глубины залегания является важной информацией для обеспечения безопасной эксплуатации газопроводов. Особое внимание уделяется участкам, проложенным в условиях вечной мерзлоты и в районах активной деятельности человека.

В условиях вечной мерзлоты и сильной обводненности выход газопровода на поверхность, как правило, связан с возникновением дополнительных напряжений в стенке трубы, что увеличивает вероятность возникновения аварийных ситуаций. В районах с активной хозяйственной деятельностью человека при заглублении газопроводов меньше проектного возникает дополнительный риск повреждения газопровода сельскохозяйственной и другой техникой.