- •Введение

- •1 Обзор способов диагностического обследования газопроводов

- •2 Система диагностического обслуживания магистральных газопроводов оао "Газпром": состояние и перспективы

- •2.1 Организационно-техническое обеспечение диагностики

- •2.2 Анализ технического состояния

- •2.3 Оценка целостности трубопроводов и рисков

- •2.4 Факторы, влияющие на коррозионное растрескивание под напряжением

- •3 Предложения по усовершенствованию способов диагностирования и отбраковки труб с крн при капитальном ремонте газопровода Уренгой-Петровск

- •Заключение

- •Список использованных источников

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра «Сооружение и ремонт газонефтепроводов и газонефтехранилищ»

Отчет

о научно-исследовательской работе

Выполнил:

Магистрант группы МСТ32-13-01 И.Р. Газизов

Руководитель практики:

Доцент С.М. Файзуллин

Члены комиссии:

Профессор Р.А. Жданов

Зав. кафедрой, профессор Ф.М. Мустафин

Уфа 2014

Содержание

Введение 2

1 Обзор способов диагностического обследования газопроводов 4

2 Система диагностического обслуживания магистральных газопроводов ОАО "Газпром": состояние и перспективы 12

2.1 Организационно-техническое обеспечение диагностики 14

2.2 Анализ технического состояния 14

2.3 Оценка целостности трубопроводов и рисков 18

2.4 Факторы, влияющие на коррозионное растрескивание под напряжением 19

19

Рисунок 9 - Классификация факторов, влияющих на процесс КРН 20

3 Предложения по усовершенствованию способов диагностирования и отбраковки труб с КРН при капитальном ремонте газопровода Уренгой-Петровск 22

Заключение 29

Список использованных источников 30

Введение

В России создана единая система газоснабжения (ЕСГ), в которую входят мощные газовые промыслы и газотранспортные магистрали протяженностью свыше 150 тыс. километров. По своим масштабам, мощностям газотранспортных систем и их параметрам (диаметры - 1420 мм, протяженность транзитных газопроводов 3 ÷ 4 тыс. км), применению централизованного управления отечественная газовая промышленность не имеет мировых аналогов.

Наибольшую часть системы ЕСГ составляют газопроводы, представляющие по срокам эксплуатации три группы: I – магистрали, построенные в 1963-66 гг., II – в 1974-80 гг., III – в первой половине 80-х годов.

Первая группа газопроводов со средним сроком эксплуатации 45 лет практически вся сооружена по строительным нормам и правилам, которые не соответствуют действующим нормам, особенно в части допусков по сварным соединениям и требованиям к изоляционным покрытиям. Эта группа газопроводов практически не приспособлена для проведения внутритрубной дефектоскопии. Для газопроводов этой группы характерны коррозионные повреждения на протяженных участках по нижней образующей газопроводов.

Вторая группа газопроводов со средним сроком эксплуатации 30 лет вводилась, как правило, с камерами запуска-приема очистных поршней, с равнопроходной арматурой. Однако эти газопроводы строились с пленочными изоляционными покрытиями, защитный срок службы которых составляет 15 лет. На газопроводах этой группы также имеются значительные коррозионные повреждения, но они носят локализованный характер.

Третья группа - это газопроводы со сроком эксплуатации 20-25 лет. Эти газопроводы сооружались преимущественно из труб с заводской изоляцией в варианте Харцызского и Волжского заводов. Так как этим трубам также присущ комплекс негативных моментов, то на газопроводах данной группы также выявляется большое количество дефектов, наиболее опасными из которых являются стресс-коррозионные трещины.

1 Обзор способов диагностического обследования газопроводов

Диагностическое обслуживание МГ на этапе эксплуатации в соответствии с рисунком 1 представляет взаимосвязанную систему трех компонентов: информационно-организационного (управление системой диагностического обслуживания, планирование и исполнение технического диагностирования МГ в соответствии с НД, информационное обеспечение в соответствии с регламентом), нормативно-методического (нормативное и методическое обеспечение технического диагностирования и оценки технического состояния МГ), и технической части (совокупность различных методов, способов, видов и средств НК, применяемых для контроля технического состояния МГ).

Техническое диагностирование (обследование) ЛЧ МГ разделяют на функциональное (плановое), специальное и тестовое диагностирование. Виды, методы и способы технического диагностирования, которые необходимо использовать при техническом диагностировании ЛМ МГ

Комплекс диагностических работ, выполняемых при функциональном диагностировании, в соответствии со схемой, представленной на рисунке 2, включает:

- обнаружение на внутренних и наружных поверхностях труб, включая сварные швы, нарушений сплошности металла (прожог, расслоение, неметаллическое включение, раковина, усталостная и стресс-коррозионная трещины, коррозионная язва, задир, канавка, царапина, плена, рванина, непровар), а также вмятин, гофр, смещений кромок и пр.;

- измерение (определение) геометрических параметров дефектов;

- выявление утечек газа;

- выявление нарушений ВРД 39-1.10-006-2000* и охранных зон МГ, определяемых по СНиП 2.05.06-85*;

- обследование состояния средств ЭХЗ и их эффективности в соответствии с ГОСТ Р 51164;

Рисунок 1 - Системный подход к организации диагностического обслуживания магистральных газопроводов

- измерение механических напряжений (деформаций) и перемещений в соответствии с методическими рекомендациями участков газопроводов, находящихся в непроектном положении;

- обследование состояния трубопроводной арматуры в соответствии с методическими указаниями;

Рисунок 2 - Структурная схема комплекса диагностических работ на МГ

- определение технического состояния подводных переходов в соответствии с РД 51-3-96, переходов через автомобильные и железные дороги в соответствии с инструкцией и других структурных элементов ЛЧ МГ;

- определение состояния изоляционного покрытия и глубины заложения трубопровода в соответствии с ВРД 39-1.10-026-2001;

- определение возможностей прохождения очистных или измерительных внутритрубных снарядов и диагностических устройств в соответствии с РД-51-2-97;

- измерение толщины стенок труб и твердости металла;

- определение дефектов геометрии трубопровода;

- оценку состояния опор, креплений и других конструктивных элементов надземных переходов;

- оценку состояния узлов приема и запуска очистных устройств;

- наблюдение за динамикой условий эксплуатации, включая замеры давления, температуры продукта и окружающей среды.

Специальные обследования включают: определение уровня грунтовых вод, ореолов оттаивания и промерзания грунта в полосе отвода и вокруг газопроводов, концентрации водородных ионов рН, внешних нагрузок и воздействий, фиксацию перемещений грунтов, окружающих газопроводы и на прилегающих территориях, и изменения других условий эксплуатации, а также экологической ситуации в зоне, окружающей контролируемые объекты.

Тестовое диагностирование объектов осуществляют при специально создаваемых контрольных нагрузках и воздействиях, отличающихся от эксплуатационных по величине и времени воздействия.

Техническое диагностирование ЛЧ МГ Эксплуатирующие организации планируют с учетом предварительно выявленных потенциально опасных и особо ответственных и сложных для технического диагностирования структурных элементов ЛЧ МГ.

К потенциально опасным структурным элементам МГ относят участки МГ, характеризующиеся следующими признаками:

- участки примыкания к КС со стороны высокого давления;

- участки, расположенные на льдистых, вечномерзлых, слабонесущих грунтах;

- участки, расположенные на обводненных территориях (болота, поймы рек, ручьи, водотоки и др.);

- участки, проложенные в сейсмических районах;

- участки с опасными эндогенными и экзогенными процессами (оползень, пересеченная местность, тектонический разлом, карстообразование, эрозия и т.д.);

- участки со сложными геокриологическими условиями, на которых ожидаются пучение или осадка грунтов;

- участки, на которых имели место аварии, отказы и инциденты и прилегающие к ним участки;

- участки, на которых имеются отклонения от проектных решений;

- участки на которых значение защитного потенциала не соответствует ГОСТ Р 51164;

- участки, пересекаемые ЛЭП или близко к ним расположенные;

- участки, в соответствии с инструкцией склонные к стресс-коррозии.

К особо ответственным и сложным для диагностирования структурным элементам ЛЧ МГ относят:

- участки, имеющие сложную конфигурацию в горизонтальной или вертикальной плоскости либо в обеих плоскостях одновременно;

- участки с высокой интенсивностью балластировки;

- участки пересечений МГ;

- подводные переходы;

- вантовые переходы;

- переходы через автомобильные и железные дороги;

- трубопроводную арматуру;

- участки ЛЧ МГ, прилегающие к камерам приема-запуска очистных устройств и компенсаторам.

На основе анализа нормативных документов, научно-исследовательских работ в области диагностики, отечественного и зарубежного опыта эксплуатации магистральных газопроводов в ОАО "Газпром" разработано "Положение по организации и проведению комплексного диагностирования линейной части магистральных газопроводов ЕСГ", которое определяет концепцию диагностирования, организацию диагностирования и информационного обеспечения, виды, средства, периодичность диагностирования и состав работ. По "Положению…" контроль технического состояния магистральных газопроводов осуществляется в течение всего периода и на всех стадиях создания и эксплуатации объектов. При формировании информационной базы магистральных газопроводов предусматривается проведение ранней и штатной диагностики.

При штатном контроле технического состояния газопровода предусматриваются следующие виды обследований:

· Обследование общего коррозионного состояния и КРН;

· Обнаружение утечек;

· Электрометрическое обследование состояния изоляционного покрытия;

· Обследование дефектности металла трубопровода и сварных швов, измерения напряжений (внутритрубная дефектоскопия, наземное обследование с использованием различных неразрушающих методов контроля).

Эффективно поддерживать высокий уровень надежности газотранспортной системы позволяет эксплуатация по техническому состоянию. На практике осуществить переход к эксплуатации магистральных газопроводов по техническому состоянию позволило масштабное использование внутритрубных инспекционных снарядов (внутритрубной диагностикой уже достигнут уровень обследования более 20 тыс. км газопроводов в год), что привело к наиболее полному использованию ресурсных резервов газопроводов, а, следовательно, и продлению сроков эксплуатации.

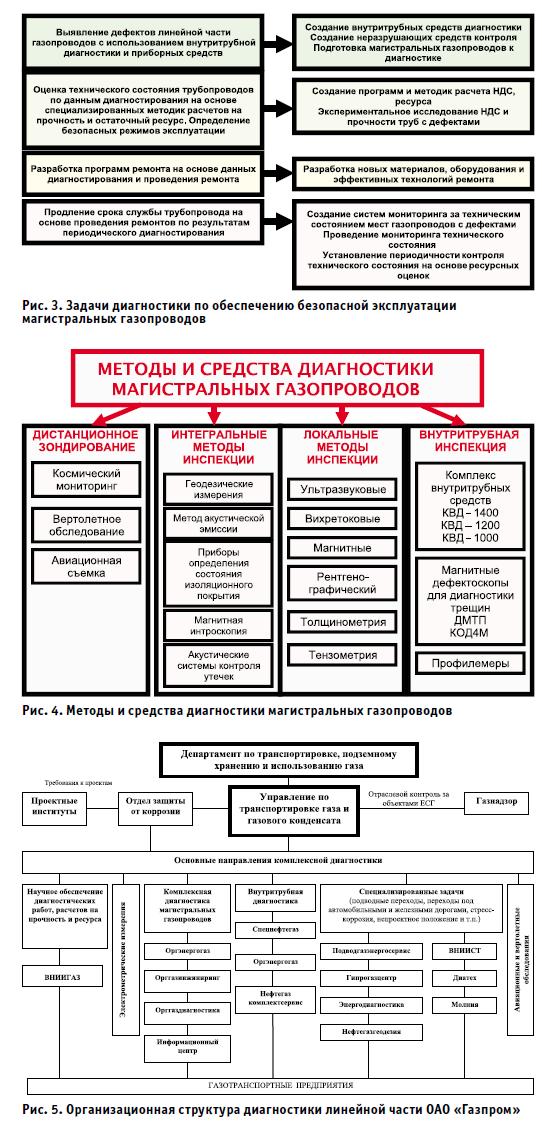

В связи с вышеизложенным, сформулированы основные задачи по обеспечению безопасной эксплуатации магистральных газопроводов (рисунок 3).

Что касается методов и средств диагностики, применяемых в настоящее время, то они даны на рисунке 4 и представляют собой сочетание интегральных и локальных методов инспекции, необходимых для надежной оценки дефектов на различных участках магистральных газопроводов.

Необходимо отметить, что комплексная диагностика и инженерная оценка работоспособности газопроводов, проводимая с целью обеспечения заданного уровня надежности, является альтернативным подходом следующим затратным решениям:

· технологическому, заключающемуся в снижении рабочего давления;

· гидравлическому, предусматривающему переиспытания участков газопровода повышенным давлением.