- •1. Краткая техническая характеристика станка и системы управления

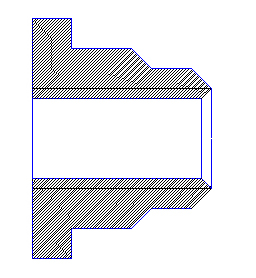

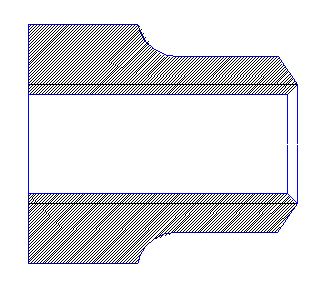

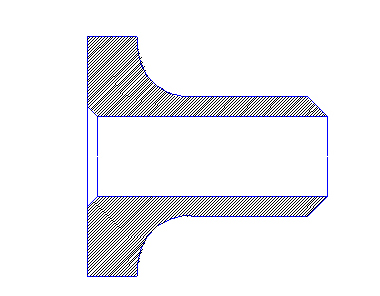

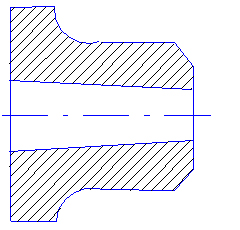

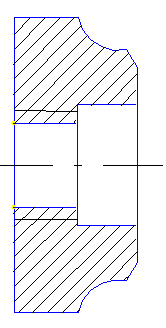

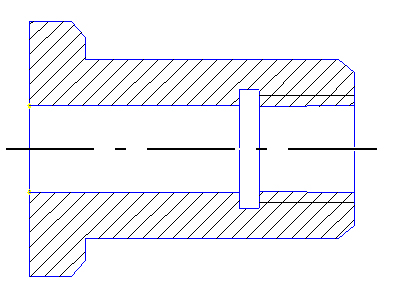

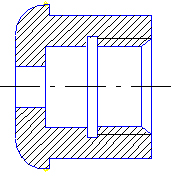

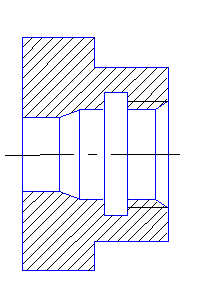

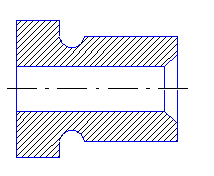

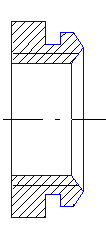

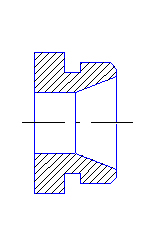

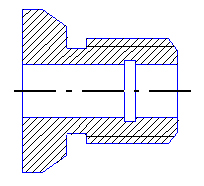

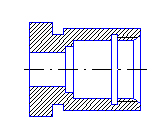

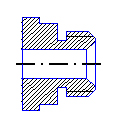

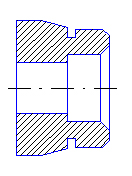

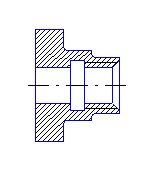

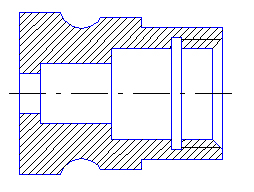

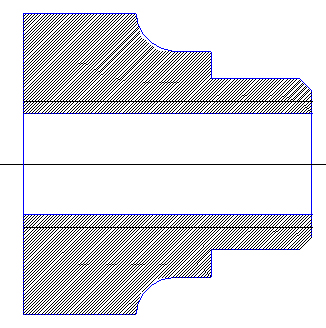

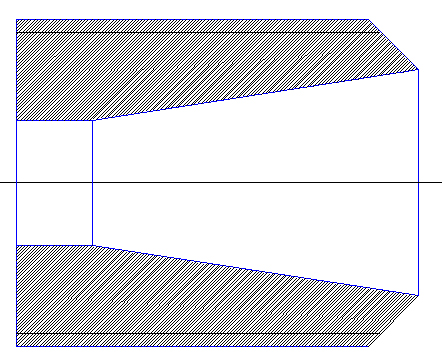

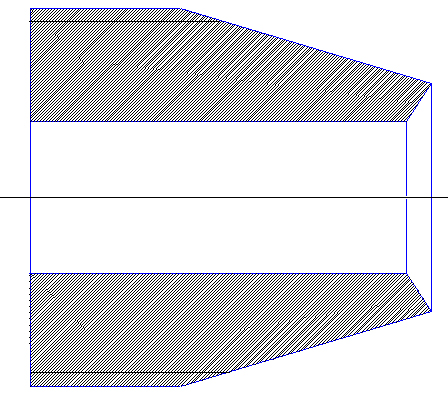

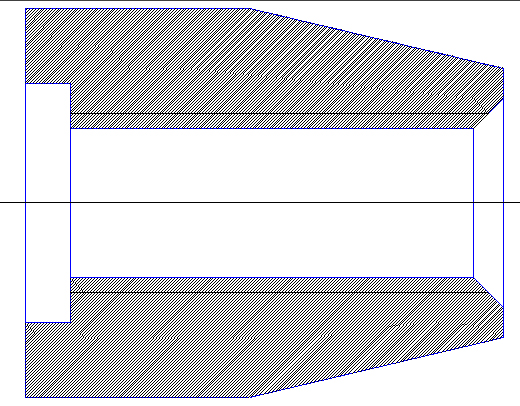

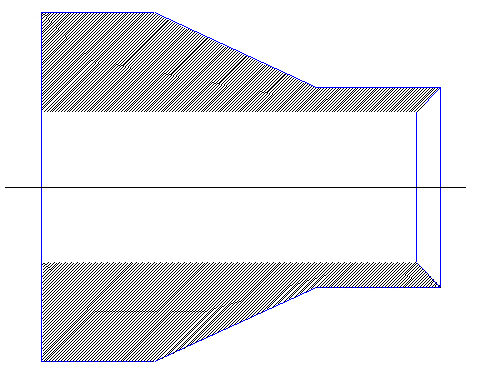

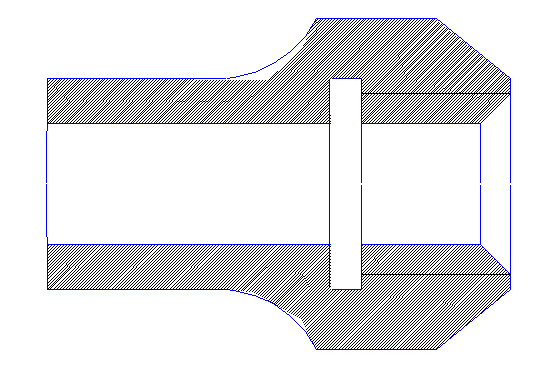

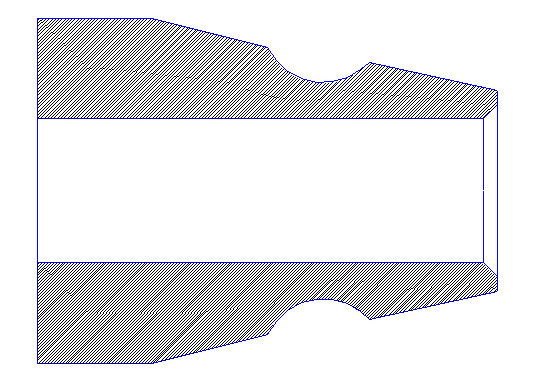

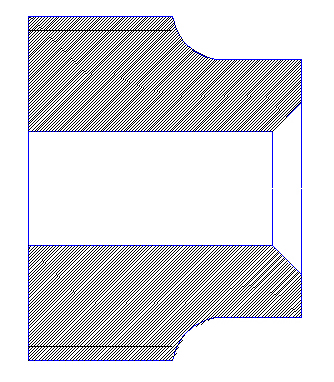

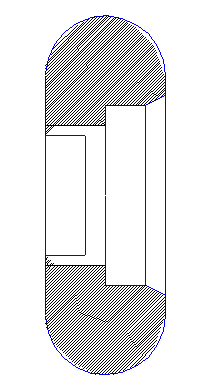

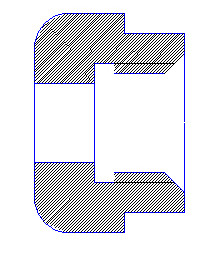

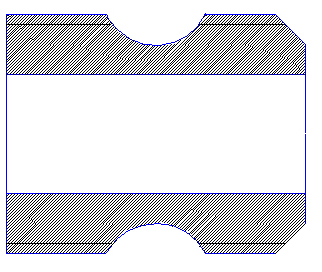

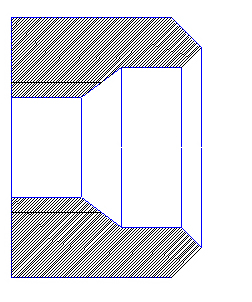

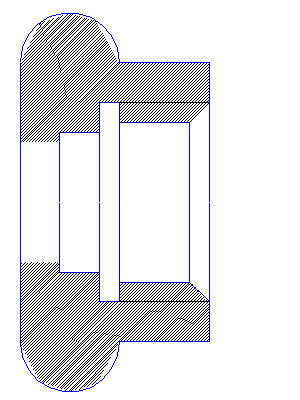

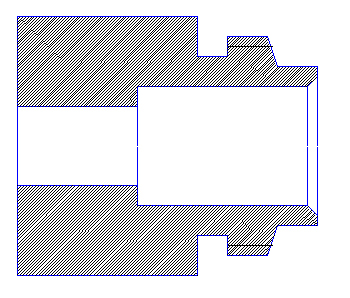

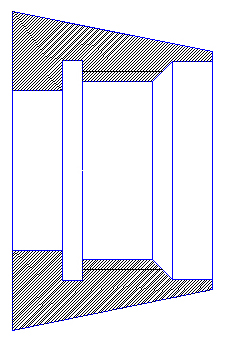

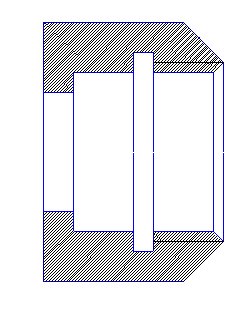

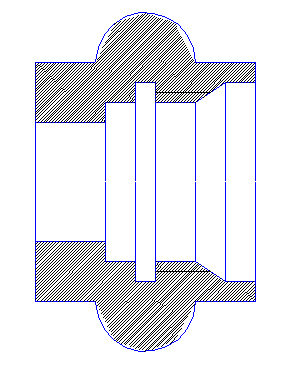

- •2. Конструкторская доработка чертежа

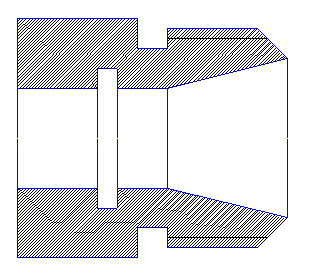

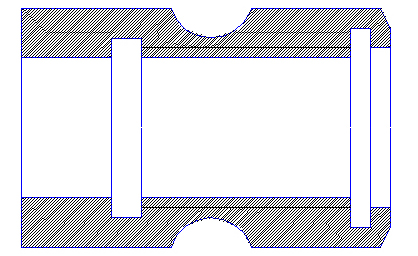

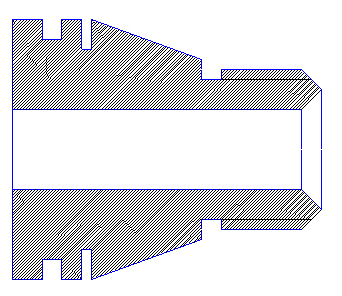

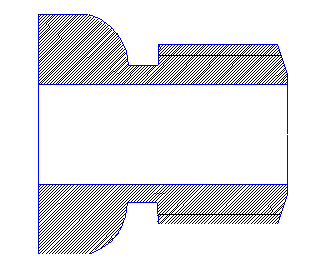

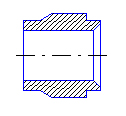

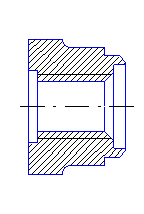

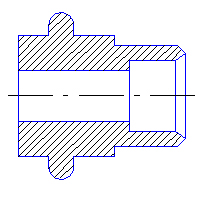

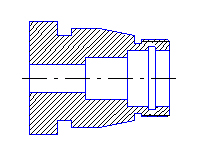

- •2.1. Номинальные размеры

- •2.2 Допуски

- •2.3. Шероховатость поверхностей

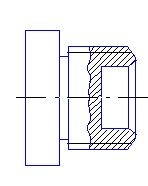

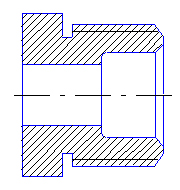

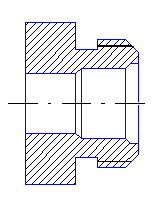

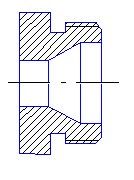

- •3. Разработка инструментальной наладки

- •3.1. Составление плана обработки детали

- •3.2 Проектирование инструментальной наладки

- •3.3. Практические рекомендации и дополнительные сведения по программированию

2.2 Допуски

При назначении допусков следует руководствоваться данными технической характеристики станка и экономически целесообразной точностью обработки на токарно-револьверных станках. Наименьший квалитет на диаметральные размеры - 8, наибольшая точность по длине 0.08...0.1 мм (отклонение размера между двумя обработанными ступенями)

Предельные по точности значения допусков следует назначать не более чем на одну из наружных и одну из внутренних поверхностей. Для остальных поверхностей следует предусмотреть более грубив обработку до 14 квалитета включительно.

Численные значения предельных отклонений определяет по табл. 2 в соответствии с назначенным квалитетом и номинальным размером.

1 |

2 |

3 |

4 |

|

2 |

1;5;6;9;15;2;13;15; |

3 |

2;5;6;10;3;9;14;15 |

|

5 |

6 |

7 |

8 |

|

1;5;6;11;8;15 |

2 |

1 |

2 |

|

9 |

10 |

11 |

12 |

|

2 ;10;14;15 |

1 |

3 |

|

|

2;5;6;8;10;8;14;15 |

||||

13 |

14 |

15 |

16 |

|

1 φ=630) ;8;14; 15 |

|

|

|

|

3;5;6;12;15;3;13;15 |

1;5;6;7;10;12;14;15 |

3;5;6;7;10;8;14;15 |

||

17 |

18 |

19 |

20 |

|

2 10;7;14;15 |

|

3;15;5;6;7;10;3; (φ=630)14;15 |

|

|

1;5;6;8;10;15;4;13;15 |

1;15;5;6;12;11;13;15 |

|||

21 |

22 |

23 |

24 |

|

|

|

|

|

|

3;5;6;12;15;4;13;5 |

2;5;6;8;3;10;14;15 |

1;5;6;10;11;9;14;15; |

2;5;6;2;10;12;15 |

|

|

|

|

|

|

25 |

26 |

27 |

28 |

|

|

|

|

3;5;6;7;2;10;8;15 |

1;5;6;8;2;10;12;14;15 |

3;5;6;8;10;2;14;15 |

1;15;2;5;6;7;10;14;15 |

29 |

30 |

31 |

32 |

|

|

|

|

3;5;6;9;10;12;14;15 |

1;15;5;6;2;8;15 |

3;5;6;12;10;14;15 |

2;5;6;3;7;15 |

33 |

34 |

35 |

36 |

|

|

|

|

1;15;3; (φ=630)5;6;12;15

|

|||

1;15;5;6;8;10;11;13;15 |

3;15;5;6;8;12;11;14;15 |

2;15;5;6;7;8;11;14;15 |

|

37 |

38 |

39 |

40 |

|

|

|

|

3;15;5;6;9;4;13;15 |

2;15;5;6;12;11;13;15; |

1;5;6;8;10;7;14;15; |

3;15;5;6;12;2;13;15; |

41 |

42 |

43 |

44 |

|

|

|

|

3;15;5;6;8;3; (φ=630) 15 |

|||

2;5;6;8;11;15 |

1;5;6;10;11;12;14;15; |

2;15;3;5;6;7;15 |

|

45 |

46 |

47 |

48 |

|

|

|

|

3;15;3;5;6;12;3; (φ=630);15

|

2;15;5;6;8;10;3; (φ=630);14;15

|

||

1;5;6;7;10;9;14;15; |

1;15;5;6;8;10;1;13;15; |

Таблица 2

Допуски по квалитетам, мм ГОСТ 25346-89

Интервалы размеров, мм

|

Квалитеты

|

|||||||||

8 |

9

|

10 1 |

11 |

12

|

13

|

14

|

15

|

16

|

17

|

|

До 3

|

0.014

|

0,025

|

0.040

|

0,060

|

0,10

|

0.14

|

0,25

|

0.40

|

0,60

|

1,0

|

Св. 3 до 6

|

0.018

|

0,030

|

0.048

|

0.075

|

0.12

|

0.18

|

0.30

|

0.40

|

0.75

|

1.2

|

Св. 6 до 10

|

0,022

|

0,036

|

0.058

|

0,090

|

0,15

|

0.22

|

0.36

|

0.58

|

0,90

|

1.5

|

Св. 10 до 18

|

0,027

|

0,043

|

0,070

|

0.110

|

0,18

|

0,27

|

0.43

|

0.70

|

1,10

|

1.8

|

Св. 18 до 30

|

0.033

|

0.052

|

0.084

|

0.13

|

0,21

|

0,33

|

0.52

|

0.84

|

1.30

|

2.1

|

Св. 30 до 50

|

0,039

|

0.062

|

0,100

|

0,16

|

0,25

|

0,39 0 |

0,62

|

1,00

|

1.60

|

2,5

|

Св. 50 до 80

|

0,046

|

0,074

|

0.120

|

0,19

|

0,30

|

0,46

|

0,74

|

1.20

|

1,90

|

3.0

|

Св. 80 до 120

|

0,054

|

0.087

|

0,140

|

0,22

|

0.35

|

0,54

|

0,87

|

1,40

|

2.20

|

3,5

|

Св.120 до 180

|

0,063

|

0,100

|

0,160

|

0.25

|

0,40

|

0.63

|

1.00

|

1.60

|

2.50

|

4,0

|

Св.180 до 250

|

0,072

|

0,115

|

0,185

|

0,29

|

0,46

|

0.72

|

1.15

|

1,85

|

2,90

|

4,6

|

Св.250 до 315

|

0,081

|

0,130

|

0,210

|

0,32

|

0.52

|

0,81

|

1,30

|

2,10

|

3.20

|

5.2

|

Примечание: Поля допусков рекомендуется располагать относительно

номинального размера:

в "плюс" - для диаметральных размеров внутренних поверхностей,

в "минус" - для диаметральных размеров наружных поверхностей,

симметрично- для остальных размеров.

Точность нарезания резьбы резцом принять:

наружной – 8g, внутренней - 7Н по ГОСТ 16093-70.

;5;6;10;12;14;15;

;5;6;10;12;14;15;

;5;6;8;15;11;13;15

;5;6;8;15;11;13;15

;5;6;15;3;10;12;14;15

;5;6;15;3;10;12;14;15 ;5;6;3;8;15

;5;6;3;8;15 ;5;6;12;15;2;13;15

;5;6;12;15;2;13;15 ;15;3;5;6;7;1(φ=630)

;15;3;5;6;7;1(φ=630) ;15;3;5;6;7;10;14;15

;15;3;5;6;7;10;14;15 ;15;5;6;8;1;

(φ=630)13;15

;15;5;6;8;1;

(φ=630)13;15

;15;5;6;8;10;

;15;5;6;8;10;

;15;3;5;6;7;3;

(φ=630)

;15;3;5;6;7;3;

(φ=630)