Подрельсовые опоры

Подрельсовые опоры предназначены для восприятия вертикальных, боковых и продольных сил от рельсов и передачи их на балластный слой, для обеспечения стабильности ширины рельсовой колеи, подуклонки рельсовых нитей из-за коничности поверхности катания колес, для обеспечения совместно с балластным слоем стабильного пространственного положения рельсовой колеи в плане и профиле.

Подрельсовые опоры устраивают в виде шпал и брусьев (на стрелочных переводах и металлических мостах). На искусственных сооружениях применяются блочные основания безбалластного типа из железобетона (в виде плит — на мостах, малогабаритных рам — в тоннелях). Основным материалом для шпал и брусьев являются дерево и железобетон, а на отдельных больших мостах — металлические брусья. Металлические шпалы на отечественных железных дорогах не применяются из-за подверженности интенсивной коррозии, электрической проводимости, шумообразования и более сложной технологии подготовки и уплотнения балласта.

Количество шпал на 1 км пути (эпюра шпал) нормируется исходя из условий выравнивания давления в балластном слое по его глубине, а также обеспечения необходимой сопротивляемости рельсошпальной решетки продольному и поперечному сдвигу по балласту. На прямых и кривых более 1200 м эпюра шпал 1840 шт./км, а в кривых менее 1200 м — 2000 шт/км. На путях пятого класса (подъездные пути и соединительные пути на станциях) допускается эпюра шпал 1440 шт./км на прямых и 1600 шт./км в кривых радиусом менее 650 м.

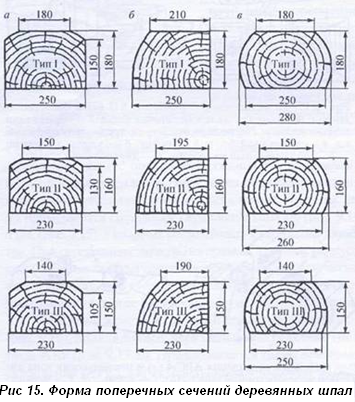

Наибольшее

распространение на железных дорогах

нашей страны получили деревянные шпалы

(70 % развернутой длины главных путей

МГТС). Вследствие их малого веса, удобства

крепления рельсов, хороших изоляционных

свойств из-за пропитки антисептиками.

Шпалы изготавливаются из сосны, ели,

пихты, лиственницы, кедра, березы, а на

железных дорогах США, Японии, ФРГ шпалы

делают из дуба и бука, их срок службы не

менее 30—40 лет. По форме поперечного

сечения деревянные шпалы делятся на

обрезные (пропилены четыре стороны)(а),

полуобрезные (пропилены три стороны)(б)

и необрезные (пропилены две стороны)(в)

(рис.15). Стрелочные деревянные брусья

бывают обрезные (а) и необрезные (в),

шириной внизу 250 мм, поверху 200 мм и

высотой 180 мм. Мостовые брусья только

обрезные. Длина деревянных шпал — 2,75 ±

2 см, стрелочных брусьев — от 3 до 5,5 м;

мостовых брусьев — 3,25 м.В зависимости

от назначения деревянные шпалы и

стрелочные брусья изготавливаются трех

типов, отличающихся размерами поперечного

сечения: I

— для главных путей; II

— для станционных и подъездных путей;

III

— для малодеятельных подъездных путей

промышленных предприятий.

Наибольшее

распространение на железных дорогах

нашей страны получили деревянные шпалы

(70 % развернутой длины главных путей

МГТС). Вследствие их малого веса, удобства

крепления рельсов, хороших изоляционных

свойств из-за пропитки антисептиками.

Шпалы изготавливаются из сосны, ели,

пихты, лиственницы, кедра, березы, а на

железных дорогах США, Японии, ФРГ шпалы

делают из дуба и бука, их срок службы не

менее 30—40 лет. По форме поперечного

сечения деревянные шпалы делятся на

обрезные (пропилены четыре стороны)(а),

полуобрезные (пропилены три стороны)(б)

и необрезные (пропилены две стороны)(в)

(рис.15). Стрелочные деревянные брусья

бывают обрезные (а) и необрезные (в),

шириной внизу 250 мм, поверху 200 мм и

высотой 180 мм. Мостовые брусья только

обрезные. Длина деревянных шпал — 2,75 ±

2 см, стрелочных брусьев — от 3 до 5,5 м;

мостовых брусьев — 3,25 м.В зависимости

от назначения деревянные шпалы и

стрелочные брусья изготавливаются трех

типов, отличающихся размерами поперечного

сечения: I

— для главных путей; II

— для станционных и подъездных путей;

III

— для малодеятельных подъездных путей

промышленных предприятий.

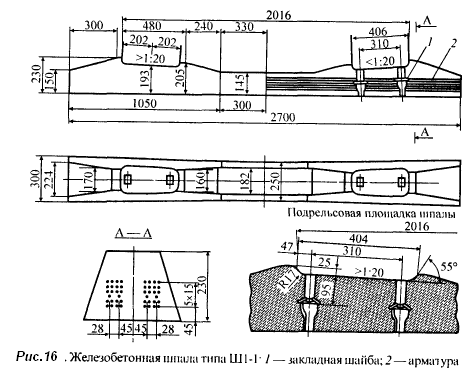

В 1959 г. на отечественных железных дорогах началась массовая укладка железобетонных шпал, в настоящее время общее протяжение таких путей составляет 48,8 тыс. км, в том числе на главных путях МГТС России — 37,3 тыс. км. Современная железобетонная шпала (рис.16) — цельнобрусковая из предварительно напряженного железобетона, армированная высокопрочной проволокой, соответствует требованиям ГОСТ 10629-88 и ТУ 5864-019-11337151-95. Промышленностью серийно выпускаются железобетонные шпалы типа Ш-1-1 для раздельного клеммно-болтового скрепления КБ, изготовленные из тяжелого бетона класса по прочности на сжатие В40 (М500) и марки F200 (Мрз200). В качестве арматуры применяется стальная проволока диаметром 3 мм, натянутая с усилием 8,1 кН; номинальное число проволок в шпале 44.

В

зависимости от трещиностойкости,

точности геометрических параметров и

качества бетонных поверхностей шпалы

бывают первого и второго сорта. Шпалы

второго сорта укладываются на

малодеятельных, станционных и подъездных

путях.

В

зависимости от трещиностойкости,

точности геометрических параметров и

качества бетонных поверхностей шпалы

бывают первого и второго сорта. Шпалы

второго сорта укладываются на

малодеятельных, станционных и подъездных

путях.

Железобетонные шпалы более долговечны, чем деревянные (45—50 лет вместо 12—15 у деревянных шпал); создают равнопрочность пути, имеют высокие механические свойства и создают лучшую устойчивость пути. К недостаткам железобетонных шпал следует отнести большую их массу (250—265 кг), значительную токопроводность, сложность прикрепления рельсов к шпале, высокую жесткость прикрепления, которую можно уменьшить путем укладки под прокладки и под рельс специальных амортизирующих прокладок из резины толщиной 10—20 мм или другого упругого материала. Во избежание изломов железобетонных шпал из-за больших просадок и деформаций они укладываются только на щебеночный или асбестовый балласт.