- •36.Штамповка на гкм

- •37. Изотермическая штамповка.

- •38.Проектирование поковок (по гост 7505-89)

- •40. Основные правила по выполнению чертежа штампованной поковки.

- •41.Холодная объемная штамповка. Холодная высадка

- •42. Завершающие и отделочные операции производства поковок

- •44. Проектирование и производство сварных и комбинир заготовок.

- •45. Классификация сварных конструкций.

- •47. Виды сварки

- •48. Проектирование сварных заготовок

36.Штамповка на гкм

Г КМ

– горизонтальные кривошипные

горячештамповочные прессы, усилиями

6,3…125 МН.На ГКМ штампуют в открытых,

закрытых штампах и штампах для

выдавливания. Типичным процессом

является многоручьевая высадка в

закрытых двухразъемных штампах. Поковки,

изготовляемые на ГКМ, обычно имеют форму

тел вращения с прямой осью, направленной

по оси исходного прутка. По форме- поковки

типа стержня сплошного сечения с 1 или

несколькими утолщениями; поковки типа

стержня со сквозным отверстием.

КМ

– горизонтальные кривошипные

горячештамповочные прессы, усилиями

6,3…125 МН.На ГКМ штампуют в открытых,

закрытых штампах и штампах для

выдавливания. Типичным процессом

является многоручьевая высадка в

закрытых двухразъемных штампах. Поковки,

изготовляемые на ГКМ, обычно имеют форму

тел вращения с прямой осью, направленной

по оси исходного прутка. По форме- поковки

типа стержня сплошного сечения с 1 или

несколькими утолщениями; поковки типа

стержня со сквозным отверстием.

В качестве исходной заготовки применяют пруток круглого профиля, реже трубы.

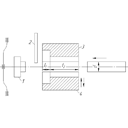

Исх. материал нарезают обычно на короткие прутки или на штучные заготовки. Принципиальная схема штампов на ГКМ отличается: 1) наличием двух поверхностей разъема (главная пов-ть вертикальная, 2ая-горизонтальная, т.е. матрица разъемная по горизонтали).

2) Пуансон движется в горизонтальном направлении.

Принцип работы: Пруток 5 устанавливается в исходное положение – в отверстие между матрицами, и выдвигается до упора 2. При приведении в действие кривошипно-шатунного механизма 6 нижняя часть матрицы 4 поднимается вверх и зажимает пруток на длине L. Упор 2 убирается, пуансон 1 приводится в движение параллельно с матрицей и осуществляет высадку прутка. Пруток извлекается. Деформация осуществляется только по длине L.

Параметры качества и точности: уклоны меньше или вообще отсутствуют.

Недостатки: ограниченность номенклатуры и массы ( до 150 кг) заготовок; необходимость применения в качестве исходного материала проката повышенной точности, а иногда калиброванного, так как машина работает враспор; при колебаниях объема исходной заготовки штамповка является невозможной или не рациональной.

37. Изотермическая штамповка.

- штамповка осуществляется при постоянной температуре и при соответствующей температуре штампа.

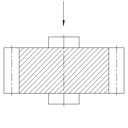

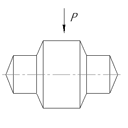

Схемы

штамповых блоков для изотермического

деформирования.

Преимущества: 1) заготовки высокого качества и точности; 2) Отсутствие дефектов, трещин.

Недостатки: 1) Необходимость нагрева штамповой оснастки (в пределах 1000°); 2) сложность работы с горячей оснасткой; 3) высокая стоимость штампов.

38.Проектирование поковок (по гост 7505-89)

Классификация штампованных поковок. Классификационные признаки:

Точность;

Группа стали;

Конфигурация поверхности разъема штампа;

Степень сложности.

Выбор поверхности разъема штампа. При решении этого вопроса необходимо предусматривать возможность свободного выхода поковки из полости штампа. Необходимо, чтобы площадь любого сечения поковки выше или ниже поверхности разъема штампа, уменьшалась либо за счет естественных откосов, либо штамповочных уклонов.

В большинстве случаев разъем штампа проектируется по наибольшим габаритным размерам. Если полость не глубокая – уменьшить напуски – легче залить, но больше заусенцев.

Исх. данными для проектир-я является:1) чертеж детали (р-ры, шерох., доп., мат-л)

2) программа выпуска3) условия эксплуатации детали4) осн. сведения о тех. процессе

В начале проектир. определяют способ штамповки, который в свою очередь может повлиять на конструкцию, размеры и точность поковки. Способ штамповки выбирается исходя из конструктивных размеров и формы готовой детали, технич. условий на ее изготовление, характер течения металла в штампе, типа пр-ва.Затем выбир-ся распол-е поверхности разъема штампа. Здесь прежде всего учит. свободное извлечение заготовки из плоскости штампа. Для этого необходимо, чтобы площадь любого сечения поковки выше и ниже штампа уменьшалась по

мере удаления этой поверхности. Для длинных цилиндров целесообр. поверхность разъема выбирать в сечении, соотв. плоскости симметрии.Для коротких цилиндров (диск) целесообр. штамповка в торец. В большинстве случаев пов-ть разъема устан. в плос-ти наибольш. габаритов.

В

этом случае полости штампа получают

неглубокими, обесп. их заполнение,

уменьш. припуски, увелич. V заусенцев.В

любом случае при штамповке зубч. колес

предпочтительной явл-ся штамповка в

торец.Т очность

изг-я, группу мат-ла, степень сложности,

конфиг-ю пов-ти устанавливают по выше

сказанному.Напуски назначают на полости,

впадины ,выпуклости, которые невозможно

получить штамповкой из-за неблагоприятной

поверхности разъема. Также относят

штамповочные уклоны, перемычки отверстий.

Далее опред. припуски на механич.

Обработку в завис. от допуска, размеров

и указ. шероховатости. Допуски назначают

в завис-ти от исходного индекса и размера

поковки.Штампов. уклоны назн. на все

поверхн., перпенд. плоскости разъема

штампа.

очность

изг-я, группу мат-ла, степень сложности,

конфиг-ю пов-ти устанавливают по выше

сказанному.Напуски назначают на полости,

впадины ,выпуклости, которые невозможно

получить штамповкой из-за неблагоприятной

поверхности разъема. Также относят

штамповочные уклоны, перемычки отверстий.

Далее опред. припуски на механич.

Обработку в завис. от допуска, размеров

и указ. шероховатости. Допуски назначают

в завис-ти от исходного индекса и размера

поковки.Штампов. уклоны назн. на все

поверхн., перпенд. плоскости разъема

штампа.

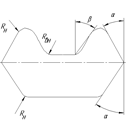

Р азличают

штамповочные уклоны для наружных и

внутренних поверхностей.

азличают

штамповочные уклоны для наружных и

внутренних поверхностей.

Уклоны зависят от глубины полости штампа, от мат-ла поковки, способа штамповки, наличия выталкивателей и т.д.Рекоменд. значение выбир. по ГОСТ 7507-89

Для

одних и тех же условий наружные

штамповочные уклоны альфа имеют наск.

меньшие значения, а бета - большие.П ри

сопряжении различных поверхностей

поковки назначают радиусы закруглений

(наружные и внутренние). Радиусы необходимы

для обеспечения лучшей заполняемости

полости штампа, а также для уменьшения

концентрации напряжений. В завис. от

массы поковки, глубины полости ручья

штампа,при этом Rвн примерно равен 3Rн.

Выполнение сквозных отверстий обязательно,

если диаметр отверстия >= высоте

поковки.

ри

сопряжении различных поверхностей

поковки назначают радиусы закруглений

(наружные и внутренние). Радиусы необходимы

для обеспечения лучшей заполняемости

полости штампа, а также для уменьшения

концентрации напряжений. В завис. от

массы поковки, глубины полости ручья

штампа,при этом Rвн примерно равен 3Rн.

Выполнение сквозных отверстий обязательно,

если диаметр отверстия >= высоте

поковки.

39. Методика назначения допусков и припусков на заготовку: определение класса точности, группы стали, степени сложности, исходного индекса.