- •1.Кристаллозаготовка

- •1.1 Способы ориентации монокристалла по кристаллографическим плоскостям

- •1.2 Способы резки слитка на пластины

- •Среди основных способов резки слитков на пластины следующие:

- •1.3 Структура нарушенного слоя после механической обработки

- •1.4 Виды шлифовки пластин

- •Скругление краев пластин

- •1.4 Виды полировки пластин

- •1.6 Химико-механическая полировка пластин

- •1.7 Виды разделения пластины на кристаллы

- •1.8 Контрольные точки после финишной полировки

- •2. Химподготовка пластин

- •2.1 Источники загрязнения поверхности и классификация загрязнений

- •2.2 Деионизованная вода. Получение. Основные характеристики технологической деионизованной воды

- •2.3 Гидромеханическая отмывка

- •2.4 Обезжиривание пластин. Реактивы. Способы обезжиривания

- •2.5 Полирующее травление. Задачи травления. Принцип кислотного травления. Основные компоненты кислотного травителя

- •2.6 Щелочное травление кремния. Состав щелочного травителя

- •3.2 Структура установки газофазной эпитаксии кремния

- •3.3 Кинетика роста эпитаксиальной пленки

- •3.4 Процессы массопереноса в эпитаксиальном реакторе. Число Рейнольца. Толщина пограничного газового слоя

- •3.5 Основные типы газофазных эпитаксиальных реакторов

- •3.6 Легирование и автолегирование эпитаксиального слоя.

- •3.7 Основные дефекты эпитаксиальных плёнок и пути их снижения

- •3.8 Молекулярно – лучевая эпитаксия

- •1.Окисление кремния в сухом кислороде. Кинетика. Качество пленок

- •2. Окисление кремния в цикле сухой-влажный-сухой кислород.

- •3. Пирогенное окисление кремния

- •4. Модель окисления Дила- Гроува

- •5. Окисление под давлением

- •6. Контроль параметров и качества окисных пленок.

- •1. Назначение термодиффузии в технологии и основные механизмы термодиффузии в кремнии

- •2. Основные законы термодиффузии.

- •3. Диффузия из неограниченного источника (загонка).

- •4. Диффузия из ограниченного источника (разгонка)

- •5. Основные источники n- и р- примесей для кремния

- •6. Технологические методы проведения диффузии.

- •7. Диффузия из твердого планарного источника

- •8. Контроль толщины диффузионного слоя

- •9. Контроль концентрации легирующей примеси в диффузионном слое.

- •1. Эффект каналирования

- •2. Атомное и электронное торможение имплантированных ионов.Боковое рассеяние.

- •4. Принцип работы масс сепаратора при ионном легировании.

- •5. Источник ионов установки ионного легировании. Конструкция и принцип работы

- •6. Измерение ионного тока. Ячейка Фарадея

- •6. Металлизация

- •Назначение металлизации в ис. Контактное сопротивление металл- полупроводник.

- •3.Механические вращательные насосы. Принцип работы. Применимость.

- •4.Паромасляный (диффузионный) насос. Принцип работы. Применимость.

- •5.Насос Рутса (двухроторный). Принцип работы. Применимость.

- •6.Турбомолекулярный насос. Принцип работы. Применимость.

- •7.Геттерный и криосорбционный насосы. Принцип работы. Применимость.

- •Криосорбционные насосы.

- •8.Термопарный и ионизационный вакуумметры. Принцип работы. Применимость.

- •9.Электронно- лучевое испарение. Принцип. Применимость.

- •10.Импульсное испарение тугоплавких металлов. Основные методы.

- •11.Магнетронное распылительное устройство.

- •12.Ионно- лучевой источник нанесения- травления (типа Кауфман). Принцип, конструкция, применимость.

- •13.Контроль толщины пленок в процессе нанесения (по «свидетелю», кварцевый).

- •14.Электромиграция в металлических пленках. Технологические пути снижения электромиграции.

- •15.Создание омических контактов. Технологические пути повышения омичности контакта.

- •7. Микролитография.

- •Укрупненная схема техпроцесса фотолитографии.

- •2.Химподготовка химически активных технологических слоев.

- •3.Химподготовка химически неактивных технологических слоев.

- •4.Нанесение резиста на технологический слой. Основные методы.

- •5.Нанесение сверхтонкого слоя фоторезиста (Ленгмюровские пленки).

- •Травление кремния в щелочных растворах и кислотных травителях.

- •Использование травления кремния для выявления дефектов пластин.

- •Химическое травления диоксида кремния.

- •Электрохимическое травление кремния.

- •Удаление фоторезиста химическим методом и в кислородной плазме.

- •Взрывная фотолитография.

- •Проекционная фотолитография. Используемые варианты.

- •Рентгеновская литография. Техпроцесс изготовления рентгеновского шаблона.

- •Основные типы плазменных реакторов.

Основные типы плазменных реакторов.

Реактивное ионно- лучевое травление

Дальнейшим развитием процесса ИЛТ материалов явилась реализация реактивного ионно-лучевого травления (РИЛТ), когда в качестве плазмообразующей среды в ионных источниках используются газы (пары), дающие при диссоциации молекулярные ионы и атомарные фтор, хлор или кислород — CF4, C3F8, C2F6, СС14, 02, ВС13, SiF4 и др.

В данном случае наряду с физическим распылением материала протекают и химические реакции между поверхностными атомами и нейтральными частицами ионного пучка, а также частицами, образованными при ударной диссоциации на поверхности молекулярных ионов, экстрагированных из пучка, что значительно повышает выход удаляемого материала (табл. 7.4).

Таблица 7.4

Скорость травления кремнийсодержащих материалов в зависимости от используемого в ионном источнике газа

Материалы |

Скорость травления, нм/с |

||||

Si |

1,3 |

2,9 |

0,62 |

3,3 |

2,8 |

Si02 |

2,8 |

18,1 |

16,3 |

11,0 |

17,0 |

Si3N4 |

1,7 |

11,8 |

19,7 |

23,4 |

15,0 |

Экспериментально установлено, что нейтральные частицы (в частности атомарный фтор) присутствуют и в пучке ионов, сформированном в ионном источнике в скрещенных ЕхН полях в C3F8, независимо от того, взаимодействует пучок с преградой (мишень из Si02) или нет. В ионном пучке, сформированном в N2, присутствуют нейтральные частицы — атомы и молекулы азота. Эти данные убедительно свидетельствуют о том, что в случае реактивного ионно-лучевого травления необходимо рассматривать совместное воздействие на поверхность заряженных и нейтральных частиц, образующихся при ударной диссоциации на поверхности и транспортируемых вместе с ионами в пучке. Для реактивного ионно-лучевого травления присущи те же стадии, что и для ИЛТ — генерация ионов в автономном источнике, транспортировка пучка к обрабатываемой поверхности и его взаимодействие с ней.

При транспортировке пучка ионов в вакууме в пространстве "ионный источник — обрабатываемая подложка" возможно протекание процессов перезарядки, приводящих к превращению энергетичных ионов в атомы.

В отличие от процессов ИЛТ при РИЛТ появляется дополнительная возможность управления скоростью и селективностью травления за счет изменения химического состава ионного пучка путем вариации напряженности магнитного поля в источнике, ускоряющего напряжения, плотности тока и типа плазмообразующей среды. При использовании в качестве рабочих сред сложных фторхлоруглеродных соединений ионный пучок содержит, как правило, более простые компоненты — молекулярные ионы — являющиеся продуктами диссоциации исходного газа и атомарные фтор и хлор. Так, например, для CF4 более 70 % молекулярных ионов в пучке составляют ионы CF3.

В зависимости от энергии ионов изменяется доля физического и химического взаимодействия в механизме РИЛТ: при низких энергиях преобладает химическое взаимодействие, а при более высоких — доминирующим становится физическое распыление.

Так, например, для ионов фтора, взаимодействующих с кремнием, вклад физического распыления и химических реакций сравним при энергии порядка 300 эВ, а при > > 1000 эВ химическое взаимодействие практически не сказывается. Зависимости коэффициента распыления крем

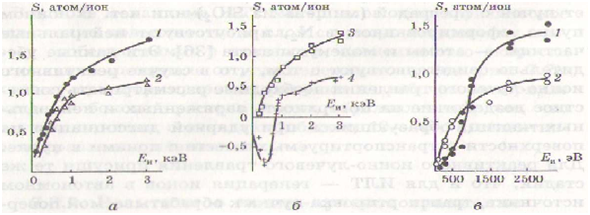

ния ионами ШЩ от энергии соответствующих ионов приведены на рис. 7.7 [39].

Рис. 7.7. Зависимость коэффициента распыления кремния ионами CF3+ (а, 1), F+ (а, 2), CF2+ (б, 3) и CF+ (б, 4) и CF3+ (в, 1), Ar+ (в, 2) от их энергии.

Процессы РИЛТ могут быть реализованы в таких же системах, что и ИЛТ, но наибольшее распространение получили ионные источники на базе ускорителей с анодным слоем, использующих ненакаливаемые катоды. Широкое распространение в последнее время получили ионные источники на базе СВЧ разряда в магнитном поле.

Отличительной особенностью РИТЛ являются более высокие скорости травления материалов по сравнению с процессами ИЛТ (см. табл. 7.3 и 7.4), причем скорость травления ограничивается подводимой тепловой мощностью к подложке, поскольку при температурах 373—393 К значительно снижается стойкость органических резистивных масок. Предельная плотность мощности ионного пучка, воздействующего на образец, находящийся на водоохлаждаемом подложкодержателе, ограничивается, как правило, значением 0,5 -10"4 Вт/м2, а на неохлаждаемом — 0,05 *10~ Вт/м.

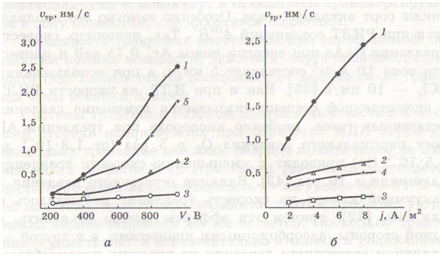

Увеличение энергии ионов и плотности ионного тока приводит к росту скорости травления материалов, причем характер возрастания различен для разных материалов (рис. 7.8).

Рис. 7.8. Зависимость скорости травления Si02 (1), Si (2), фоторезиста FBM (3), электронорезиста ПММА (4) и AZ-1350J (5) от ускоряющего напряжения (а) и плотности тока ионного пучка (б): а) ионный пучок экстрагирован из плазмы СВЧ разряда в C2F6 при р - 0,28 Па, W - 200 Вт; б) соответственно из плазмы C4F8 при р - 0,1 Па, EИ - 1 кэВ

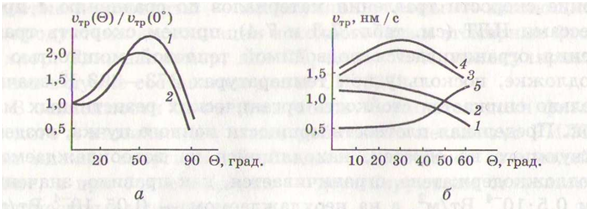

Зависимость скорости травления от угла падения ионов несколько отлична от таковой для процессов ИЛТ — максимум наблюдается при меньших углах падения, а при энергиях ионов ниже 0,5 кэВ зависимость практически монотонно убывающая (рис. 7.9).

Рис. 7.9. Скорость травления Si02 в зависимости от угла адения ионов: a) Ar+ (1), Хе+ (2), источник

"Радикал", р = 0,3 Па, W = 32 Вт; б) CF+ при ЕИ = 200 эВ (1), ЕИ = 400 эВ (2), Еи = 600 эВ (3), Еи = 1000 эВ (4); Аг+ при Е Аг+ = 600 эВ.

На скорость травления значительное влияние оказывает также сорт активного газа. Особенно заметно это проявляется при РИЛТ соединений A IBV. Так, например, скорость травления GaAs при энергии ионов Аг+ 0,75 кэВ и плотности тока 10 А/м составляет 5 нм/с, а при использовании СС14 — 10 нм/с. Как и при ИЛТ, на скорости РИЛТ в существенной степени сказывается изменение давления остаточных газов, особенно кислорода при травлении А1: рост парциального давления 02 в 5 раз (от 1,3 -10~4 до 6,5-10~4 Па) приводит к уменьшению скорости травления алюминия в 10 раз. Влияние остаточного давления в вакуумной камере на скорость травления наблюдалось и для Si02, причем эти эффекты можно объяснить, с одной стороны, адсорбционными процессами, а с другой — влиянием остаточного давления на характер плазмообразования в ионном источнике.

Изменения скорости РИЛТ можно достичь также и путем вариации расстояния "образец — источник ионов", при его уменьшении скорость травления увеличивается, что, видимо, обусловлено возрастанием в механизме травления доли нейтральных частиц (прежде всего атомов), экстрагируемых из источника.

При реактивном ионно-лучевом травлении из-за образования летучих продуктов эффекты переосаждения удаляемого материала менее заметны, чем при ИЛТ, что позволяет более воспроизводимо получать профили и линейные размеры элементов субмикронных размеров.