- •1.Кристаллозаготовка

- •1.1 Способы ориентации монокристалла по кристаллографическим плоскостям

- •1.2 Способы резки слитка на пластины

- •Среди основных способов резки слитков на пластины следующие:

- •1.3 Структура нарушенного слоя после механической обработки

- •1.4 Виды шлифовки пластин

- •Скругление краев пластин

- •1.4 Виды полировки пластин

- •1.6 Химико-механическая полировка пластин

- •1.7 Виды разделения пластины на кристаллы

- •1.8 Контрольные точки после финишной полировки

- •2. Химподготовка пластин

- •2.1 Источники загрязнения поверхности и классификация загрязнений

- •2.2 Деионизованная вода. Получение. Основные характеристики технологической деионизованной воды

- •2.3 Гидромеханическая отмывка

- •2.4 Обезжиривание пластин. Реактивы. Способы обезжиривания

- •2.5 Полирующее травление. Задачи травления. Принцип кислотного травления. Основные компоненты кислотного травителя

- •2.6 Щелочное травление кремния. Состав щелочного травителя

- •3.2 Структура установки газофазной эпитаксии кремния

- •3.3 Кинетика роста эпитаксиальной пленки

- •3.4 Процессы массопереноса в эпитаксиальном реакторе. Число Рейнольца. Толщина пограничного газового слоя

- •3.5 Основные типы газофазных эпитаксиальных реакторов

- •3.6 Легирование и автолегирование эпитаксиального слоя.

- •3.7 Основные дефекты эпитаксиальных плёнок и пути их снижения

- •3.8 Молекулярно – лучевая эпитаксия

- •1.Окисление кремния в сухом кислороде. Кинетика. Качество пленок

- •2. Окисление кремния в цикле сухой-влажный-сухой кислород.

- •3. Пирогенное окисление кремния

- •4. Модель окисления Дила- Гроува

- •5. Окисление под давлением

- •6. Контроль параметров и качества окисных пленок.

- •1. Назначение термодиффузии в технологии и основные механизмы термодиффузии в кремнии

- •2. Основные законы термодиффузии.

- •3. Диффузия из неограниченного источника (загонка).

- •4. Диффузия из ограниченного источника (разгонка)

- •5. Основные источники n- и р- примесей для кремния

- •6. Технологические методы проведения диффузии.

- •7. Диффузия из твердого планарного источника

- •8. Контроль толщины диффузионного слоя

- •9. Контроль концентрации легирующей примеси в диффузионном слое.

- •1. Эффект каналирования

- •2. Атомное и электронное торможение имплантированных ионов.Боковое рассеяние.

- •4. Принцип работы масс сепаратора при ионном легировании.

- •5. Источник ионов установки ионного легировании. Конструкция и принцип работы

- •6. Измерение ионного тока. Ячейка Фарадея

- •6. Металлизация

- •Назначение металлизации в ис. Контактное сопротивление металл- полупроводник.

- •3.Механические вращательные насосы. Принцип работы. Применимость.

- •4.Паромасляный (диффузионный) насос. Принцип работы. Применимость.

- •5.Насос Рутса (двухроторный). Принцип работы. Применимость.

- •6.Турбомолекулярный насос. Принцип работы. Применимость.

- •7.Геттерный и криосорбционный насосы. Принцип работы. Применимость.

- •Криосорбционные насосы.

- •8.Термопарный и ионизационный вакуумметры. Принцип работы. Применимость.

- •9.Электронно- лучевое испарение. Принцип. Применимость.

- •10.Импульсное испарение тугоплавких металлов. Основные методы.

- •11.Магнетронное распылительное устройство.

- •12.Ионно- лучевой источник нанесения- травления (типа Кауфман). Принцип, конструкция, применимость.

- •13.Контроль толщины пленок в процессе нанесения (по «свидетелю», кварцевый).

- •14.Электромиграция в металлических пленках. Технологические пути снижения электромиграции.

- •15.Создание омических контактов. Технологические пути повышения омичности контакта.

- •7. Микролитография.

- •Укрупненная схема техпроцесса фотолитографии.

- •2.Химподготовка химически активных технологических слоев.

- •3.Химподготовка химически неактивных технологических слоев.

- •4.Нанесение резиста на технологический слой. Основные методы.

- •5.Нанесение сверхтонкого слоя фоторезиста (Ленгмюровские пленки).

- •Травление кремния в щелочных растворах и кислотных травителях.

- •Использование травления кремния для выявления дефектов пластин.

- •Химическое травления диоксида кремния.

- •Электрохимическое травление кремния.

- •Удаление фоторезиста химическим методом и в кислородной плазме.

- •Взрывная фотолитография.

- •Проекционная фотолитография. Используемые варианты.

- •Рентгеновская литография. Техпроцесс изготовления рентгеновского шаблона.

- •Основные типы плазменных реакторов.

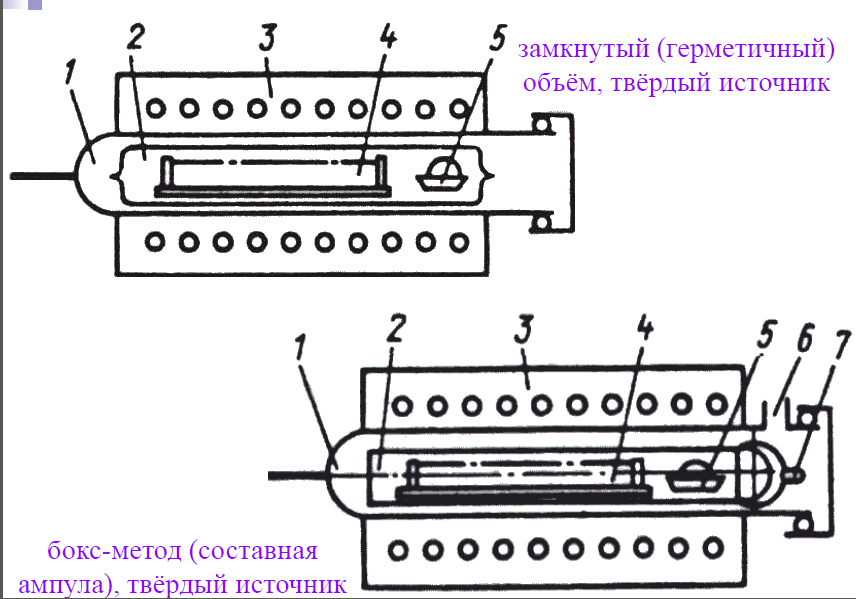

6. Технологические методы проведения диффузии.

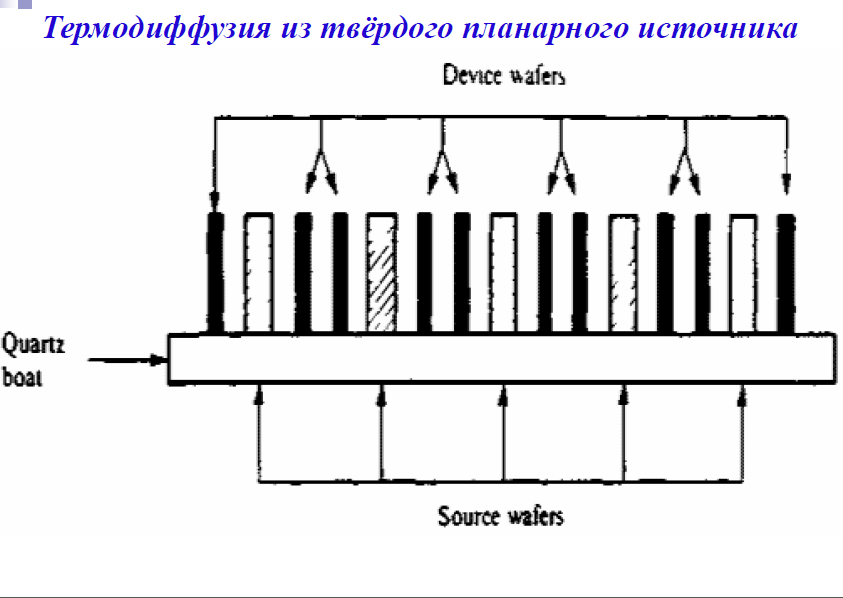

7. Диффузия из твердого планарного источника

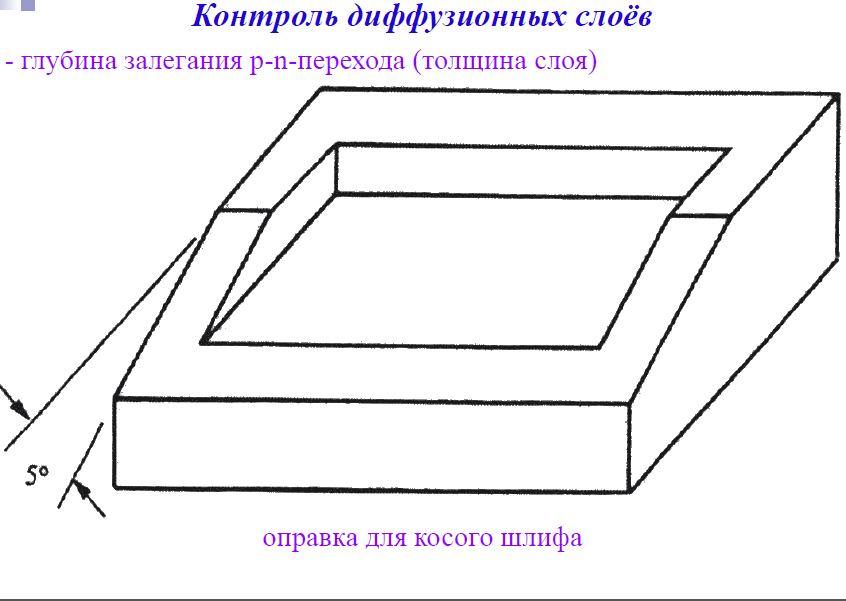

8. Контроль толщины диффузионного слоя

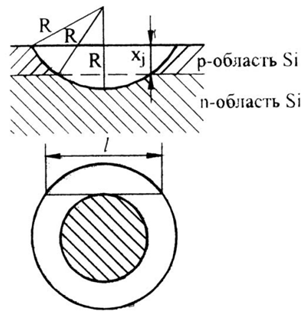

На практике значительно проще измерить х и у, где x=a—b

y=a+b ,a xy =a2-b2 При этом d0=(1/2R)xy=xy/D Считается, что этот способ позволяет точнее определить край и получить лучшее окрашивание, а следовательно, более точно измерить глубину перехода.

К параметрам диффузионного слоя относят глубину залегания p-n - перехода xJ , поверхностное сопротивление слоя RS (поверхностную концентрацию примеси NS) и зависимость концентрации примеси от глубины N(х).

Обычно xJ измеряют с помощью сферического шлифа. Для этого вращающимся металлическим шаром диаметром 20 - 150 мм, на поверхность которого нанесена алмазная паста, вышлифовывают лунку на поверхности пластины. Образовавшаяся лунка должна быть глубже уровня залегания p-n - перехода (рис.3.8).

Для четкого выявления p-n - перехода (границ областей) применяют химическое окрашивание. Например, при обработке шлифа в растворе, состоящем из НБ (20 вес.ч.) и СuSО4 (100 вес.ч.), покрывается медью n-область. При обработке в плавиковой кислоте с добавкой 0,1%-ной HNOз темнеют p- области.

После окрашивания в поле инструментального микроскопа должны быть четко видны две концентрические окружности. Измерив с помощью микроскопа длину хорды внешней окружности, касательную к внутренней окружности, можно рассчитать глубину залегания p-n - перехода:

xJ = l2 / 4d Ø ,

где l - длина хорды; d Ø - диаметр металлического шара.

Погрешность

определения

xJ

в этом случае составляет около 2 %.

Рис.3.8Принцип

измерения глубины залегания p-n перехода

Рис.3.8Принцип

измерения глубины залегания p-n перехода

9. Контроль концентрации легирующей примеси в диффузионном слое.

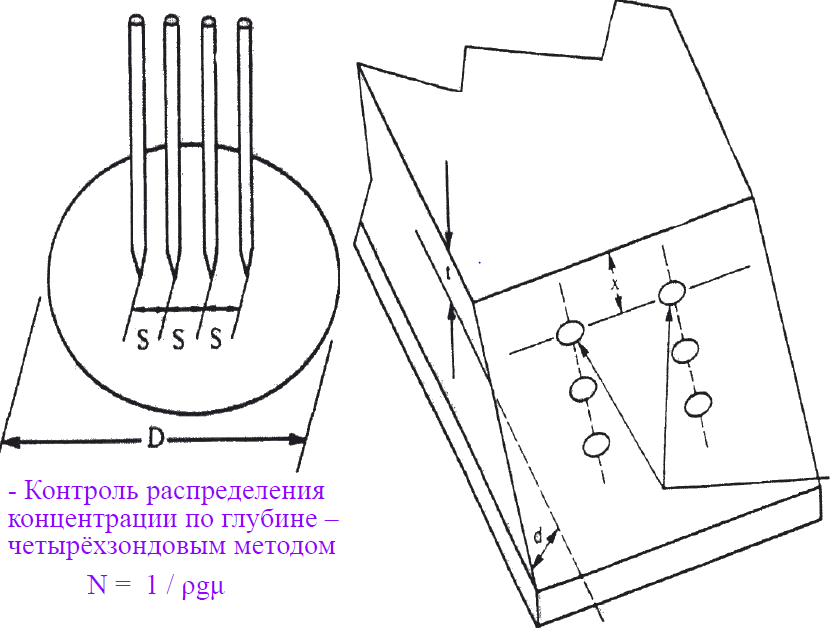

Для определения удельной электрической проводимости тонких диффузионных слоев измеряется xJ и поверхностное сопротивление слоя RS четырехзондовым методом. Для измерения RS на поверхности кремния по прямой линии располагают четыре зонда на равных расстояниях друг от друга (обычно 1 нм). Через внешние зонды пропускают ток I, внутренние зонды служат для измерения падения напряжения U компенсационным методом. Схема измерения представлена на рис.3.9.

Рис. 3.9 Схема измерения поверхностного сопротивления диффузионного

c![]() лоя

лоя

Удельное сопротивление слоя, или поверхностное сопротивление (Ом/кв) определяется по формуле

где k - геометрический коэффициент.

В случае образцов, диаметр которых много больше расстояния между зондами S, коэффициент k ≈π/ln2 ≈ 4,54.

У![]() дельное

объемное сопротивление (Ом*см) слоя

связано с

RS:

дельное

объемное сопротивление (Ом*см) слоя

связано с

RS:

С помощью четырехзондового метода можно построить график зависимости распределения концентрации примеси по глубине слоя. С этой целью измерения RS чередуют со снятием тонких поверхностных слоев кремния (анодное окисление кремния с последующим стравливанием SiO2).

Между средней проводимостью слоя и поверхностной концентрацией примеси в слое существует связь, для определения которой необходимо знать закон распределения примеси и исходную концентрацию ее в подложке Nn. Для двух функций распределения (exp и еrfc) этот расчет приводится в специальной литературе.

Ионное лигирование