- •1.Кристаллозаготовка

- •1.1 Способы ориентации монокристалла по кристаллографическим плоскостям

- •1.2 Способы резки слитка на пластины

- •Среди основных способов резки слитков на пластины следующие:

- •1.3 Структура нарушенного слоя после механической обработки

- •1.4 Виды шлифовки пластин

- •Скругление краев пластин

- •1.4 Виды полировки пластин

- •1.6 Химико-механическая полировка пластин

- •1.7 Виды разделения пластины на кристаллы

- •1.8 Контрольные точки после финишной полировки

- •2. Химподготовка пластин

- •2.1 Источники загрязнения поверхности и классификация загрязнений

- •2.2 Деионизованная вода. Получение. Основные характеристики технологической деионизованной воды

- •2.3 Гидромеханическая отмывка

- •2.4 Обезжиривание пластин. Реактивы. Способы обезжиривания

- •2.5 Полирующее травление. Задачи травления. Принцип кислотного травления. Основные компоненты кислотного травителя

- •2.6 Щелочное травление кремния. Состав щелочного травителя

- •3.2 Структура установки газофазной эпитаксии кремния

- •3.3 Кинетика роста эпитаксиальной пленки

- •3.4 Процессы массопереноса в эпитаксиальном реакторе. Число Рейнольца. Толщина пограничного газового слоя

- •3.5 Основные типы газофазных эпитаксиальных реакторов

- •3.6 Легирование и автолегирование эпитаксиального слоя.

- •3.7 Основные дефекты эпитаксиальных плёнок и пути их снижения

- •3.8 Молекулярно – лучевая эпитаксия

- •1.Окисление кремния в сухом кислороде. Кинетика. Качество пленок

- •2. Окисление кремния в цикле сухой-влажный-сухой кислород.

- •3. Пирогенное окисление кремния

- •4. Модель окисления Дила- Гроува

- •5. Окисление под давлением

- •6. Контроль параметров и качества окисных пленок.

- •1. Назначение термодиффузии в технологии и основные механизмы термодиффузии в кремнии

- •2. Основные законы термодиффузии.

- •3. Диффузия из неограниченного источника (загонка).

- •4. Диффузия из ограниченного источника (разгонка)

- •5. Основные источники n- и р- примесей для кремния

- •6. Технологические методы проведения диффузии.

- •7. Диффузия из твердого планарного источника

- •8. Контроль толщины диффузионного слоя

- •9. Контроль концентрации легирующей примеси в диффузионном слое.

- •1. Эффект каналирования

- •2. Атомное и электронное торможение имплантированных ионов.Боковое рассеяние.

- •4. Принцип работы масс сепаратора при ионном легировании.

- •5. Источник ионов установки ионного легировании. Конструкция и принцип работы

- •6. Измерение ионного тока. Ячейка Фарадея

- •6. Металлизация

- •Назначение металлизации в ис. Контактное сопротивление металл- полупроводник.

- •3.Механические вращательные насосы. Принцип работы. Применимость.

- •4.Паромасляный (диффузионный) насос. Принцип работы. Применимость.

- •5.Насос Рутса (двухроторный). Принцип работы. Применимость.

- •6.Турбомолекулярный насос. Принцип работы. Применимость.

- •7.Геттерный и криосорбционный насосы. Принцип работы. Применимость.

- •Криосорбционные насосы.

- •8.Термопарный и ионизационный вакуумметры. Принцип работы. Применимость.

- •9.Электронно- лучевое испарение. Принцип. Применимость.

- •10.Импульсное испарение тугоплавких металлов. Основные методы.

- •11.Магнетронное распылительное устройство.

- •12.Ионно- лучевой источник нанесения- травления (типа Кауфман). Принцип, конструкция, применимость.

- •13.Контроль толщины пленок в процессе нанесения (по «свидетелю», кварцевый).

- •14.Электромиграция в металлических пленках. Технологические пути снижения электромиграции.

- •15.Создание омических контактов. Технологические пути повышения омичности контакта.

- •7. Микролитография.

- •Укрупненная схема техпроцесса фотолитографии.

- •2.Химподготовка химически активных технологических слоев.

- •3.Химподготовка химически неактивных технологических слоев.

- •4.Нанесение резиста на технологический слой. Основные методы.

- •5.Нанесение сверхтонкого слоя фоторезиста (Ленгмюровские пленки).

- •Травление кремния в щелочных растворах и кислотных травителях.

- •Использование травления кремния для выявления дефектов пластин.

- •Химическое травления диоксида кремния.

- •Электрохимическое травление кремния.

- •Удаление фоторезиста химическим методом и в кислородной плазме.

- •Взрывная фотолитография.

- •Проекционная фотолитография. Используемые варианты.

- •Рентгеновская литография. Техпроцесс изготовления рентгеновского шаблона.

- •Основные типы плазменных реакторов.

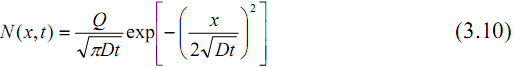

4. Диффузия из ограниченного источника (разгонка)

Ц елью

второго этапа диффузии является получение

заданного распределения примеси.

Высоколегированный поверхностный слой

полупроводника, образованный на

первом этапе диффузии, служит источником

примеси, количество

Q

которой определено уравнением (3.7).

Поверхность

х

= 0 считается абсолютно непроницаемой,

т.е. поток примеси через эту поверхность

в любое время отсутствует, поэтому

граничное условие может быть записано

в виде

елью

второго этапа диффузии является получение

заданного распределения примеси.

Высоколегированный поверхностный слой

полупроводника, образованный на

первом этапе диффузии, служит источником

примеси, количество

Q

которой определено уравнением (3.7).

Поверхность

х

= 0 считается абсолютно непроницаемой,

т.е. поток примеси через эту поверхность

в любое время отсутствует, поэтому

граничное условие может быть записано

в виде

Вся примесь считается сосредоточенной в тонком поверхностном слое толщиной h, а распределение примеси в этом слое равномерно. Полное количество примеси в предельном случае определяется величиной поверхностной концентрации N0 и толщиной легированного слоя h. Площадь, ограниченная прямоугольником, должна быть равна площади кривой, описываемой уравнением (3.6) при данных No, x и t. Полное количество введенной примеси, таким образом, равно

Q = N 0 h.

П![]() ри

диффузии в глубь кристалла поверхностная

концентрация примеси будет все время

уменьшаться. Начальные условия для

решения второго уравнения Фика могут

быть записаны в этом случае следующим

образом:

ри

диффузии в глубь кристалла поверхностная

концентрация примеси будет все время

уменьшаться. Начальные условия для

решения второго уравнения Фика могут

быть записаны в этом случае следующим

образом:

Решение уравнения Фика имеет вид

и является распределением Гаусса по х

является распределением Гаусса по х

.

Рис.3.4. Распределение примеси при диффузии из ограниченного

Источника

П![]() оверхностная

концентрация примеси в момент времени

t

определяется выражением

оверхностная

концентрация примеси в момент времени

t

определяется выражением

В реальных условиях для слоев достаточной толщины (несколько микрометров) распределение примеси хорошр описывается функцией Гаусса (3.10). Однако для слоев малой толщины такого совпадения не наблюдается из- за того, что поверхность не может быть абсолютно непроницаемой для примеси. Практически непроницаемость поверхности обеспечивается созданием на поверхности кремния слоя окисла. Однако на границе кремний - окисел имеет место перераспределение примесей, причем часть примесей (например, бор) вытягивается в окисел. Это необходимо учитывать при определении количества вводимой примеси.

5. Основные источники n- и р- примесей для кремния

Источники донорной примеси

Донорами в кремнии являются элементы V группы таблицы Менделеева: фосфор, мышьяк, сурьма. Ранее в качестве донорной примеси наиболее часто использовался фосфор. Однако с переходом к субмикронным размерам элементов интегральных микросхем и уменьшением толщин диффузионных слоев все большее место в технологии занимают мышьяк и сурьма. Это связано с тем, что они обладают меньшим, чем у фосфора, коэффициентом диффузии, что позволяет при формировании тонких слоев лучше управлять процессом и получать более воспроизводимые результаты. Фосфор и мышьяк используются при изготовлении эмиттерных областей, а сурьма и мышьяк - для создания скрытых слоев в коллекторе биполярных транзисторов.Фосфор применяется как чистым (красный фосфор), так и в виде различных соединений.

Твердым источником фосфора в основном является фосфорный ангидрид Р2О5 - белый порошок, обладающий повышенной гигроскопичностью, вследствие чего он постоянно хранится в герметичных ампулах, которые вскрываются непосредственно перед загрузкой его в печь. Кроме того, фосфорный ангидрид - прекрасный геттер, он поглощает из воздуха самые различные примеси, которые при диффузии могут переноситься на поверхность пластин и проникать в глубь кристалла.При осаждении на поверхность кремния идет выделение элементарного фосфора и образование фосфорносиликатного стекла - ФСС (фосфор замещается кремнием, кремний частично окисляется кислородом из Р2О5):

P2 O5 + Si → P + (SiO2) х • (P2 O5) y

или точнее

(2 х + y)P2O 5 + xSi → 4 xP + (SiO 2) x • (P2O 5)Y + 4 xO 2 (3.12)

Жидкими источниками фосфора служат обычно РС13 и РОС13. Диффузия проводится в атмосфере азота (или аргона) с добавлением нескольких процентов кислорода. В трубе происходит реакция окисления хлорокиси фосфора:

2PCl3 + O2 → 2POCl3, а затем до фосфорного ангидрида:

4POCl3 + 2O2 → 2P2O5 + 6Cl2 ↑. (3.13)

Фосфорный ангидрид осаждается на поверхность пластин и легирует кремний согласно реакции (3.11).

В случае газообразного источника - фосфина - присутствие кислорода также приводит прежде всего к образованию фосфорного ангидрида:

4PH3 + 5O2 → 2P2 O5 + 6H2↑ (3.14)

Во избежание эрозии поверхности кремния, возникающей при попадании паров жидких диффузантов или РН3, перед началом диффузии проводится кратковременный нагрев пластин в атмосфере азота с кислородом, при этом поверхность кремния слегка окисляется.

Мышьяк вводится в кремний из источников, находящихся также в трех агрегатных состояниях: твердом - элементарный мышьяк и мышьяковистый ангидрид Аs2О3, жидком - АsС13 (используется редко), газообразном - арсин АsН3.

При осаждении Аб2О3 на поверхности кремния происходит реакция, аналогичная (3.11), с образованием мышьяковистосиликатного стекла:

(2х + y)As2O3 + xSi→4xAs + (SiO2)х • (As2O3)Y + 2xO2 (3.15)

Однако диффузия мышьяка чаще проводится из порошка кремния или германия, насыщенного примесью. В этом случае происходит испарение атомов мышьяка из порошка и их осаждение на поверхности пластин. Пластины во избежание эрозии и образования нерастворимых соединений кремния с мышьяком предварительно подкисляются или процесс проводят в присутствии кислорода. При использовании арсина также необходимо присутствие кислорода для образования на поверхности кремния примесносиликатного стекла согласно реакции, подобной (3.14):

4AsH 3+3O2 → 2As2 O3 + 6H2 ↑

Из-за высокой токсичности мышьяка и его соединений проводят диффузию мышьяка при наличии специальной вытяжной вентиляции, используют также метод диффузии в герметично закрытой трубе (ампуле).

Сурьма диффундирует обычно из твердого сурьмянистого ангидрида 8Ь2О3 согласно реакции, подобной (3.12):

(2x + y)Sb2O3 + xSi → 4xSb + (SiO2)x • (Sb2O3 )Y + 2xO2

Источники акцепторной примеси

Акцепторами в кремнии являются элементы III группы таблицы Менделеева: бор, галлий, индий, алюминий. В полупроводниковой планарной технологии используется бор (в некоторых случаях галлий). Применение алюминия, галлия, индия в планарной технологии ограничено из-за высокой проницаемости окисла кремния для этих примесей.

Бор является, таким образом, основной акцепторной примесью при изготовлении кремниевых интегральных микросхем. Характеристики различных источников бора приведены в табл.3.3.

Твердыми источниками служат борный ангидрид В2О3 и борная кислота Н3ВОз. Последняя при высоких температурах дегидрируется и переходит сначала в метаборную кислоту НВО2, затем - в тетраборную кислоту Н2В4О7 и, наконец, в борный ангидрид В2О3. При расплавлении эти вещества вскипают, пузырятся, разбрызгиваются, сильно загрязняя систему и превращаясь в дополнительные источники примеси при последующих процессах. Поэтому их помещают в специальные сосуды в виде тигля или цилиндра из кварцевого стекла.

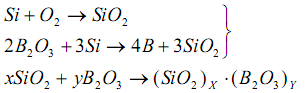

Как и при диффузии донорных примесей, бор выделяется на поверхности кремния с образованием боросиликатного стекла:

(2x + y)B2O3 + xSi → 4xB + (SiO2) x • (B2O3)Y + 2xO2 (3.16)

В качестве жидкого источника обычно используется трибромид бора ВВг3, который требует присутствия кислорода в системе. При этом протекает реакция с образованием борного ангидрида:

4BBr3 + 3O2 → 2B2O3 + 6Br2 ↑

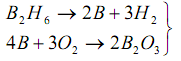

Применяя газовый источник примеси - диборан В2Н6, - можно получать слои с поверхностной концентрацией не более 1017 см-3 (при определенной температуре и содержании диффузанта в атмосфере, а также при достаточно высоком содержании кислорода). Реакции, происходящие при диффузии из диборана, можно описать следующими уравнениями: в потоке газа

на

поверхности кремния

Галлий диффундирует в кремний через слой окисла ЗЮ?, создавая под окислом диффузионные слои р-типа. Маской при его диффузии служит нитрид кремния. Источником примеси может быть как окисел Gа2О3, так и жидкие галогениды: ОаС13, GаВr3, GaJ3.