- •Недостатки:

- •К тканям предъявляются следующие требования:

- •Тема 10. Защита окружающей среды от особого вида воздействий.

- •Защита литосферы от бытовых и промышленных загрязнений.

- •3. Пиролиз промышленных отходов.

- •5. Плазменный метод переработки и обезвреживания отходов.

- •Тема 7. Методы очистки и обезвреживания отходящих газов в промышленности.

- •4) По использованию абсорбента - с регенерацией и возвращением его в цикл (циклические) и без регенерации (нециклические);

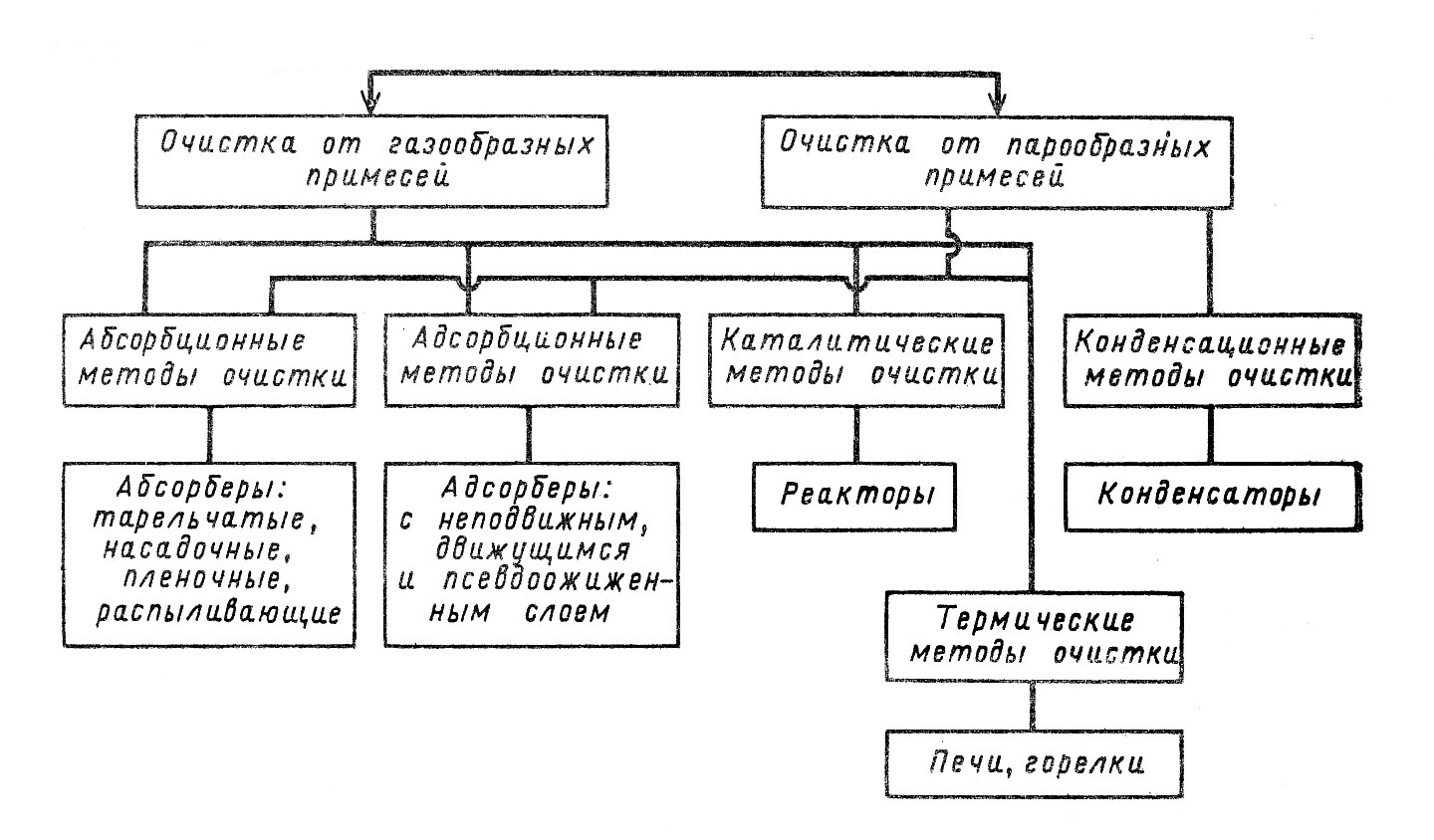

1 Газообразные выбросы

Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам:

по абсорбируемому компоненту;

по типу применяемого абсорбента;

по характеру процесса — с циркуляцией и без циркуляции газа;

по использованию абсорбента — с регенерацией и возвращением его в цикл (циклические) и без регенерации (не циклические);

по использованию улавливаемых компонентов — с рекуперацией и без рекуперации:

по типу рекуперируемого продукта;

по организации процесса — периодические и непрерывные;

по конструктивным типам абсорбционной аппаратуры.

Для физической абсорбции на практике применяют воду, органические растворители, не вступающие в реакцию с извлекаемым газом, и водные растворы этих веществ. При хемосорбции в качестве абсорбента используют водные растворы солей и щелочей, органические вещества и водные суспензии различных веществ. Выбор метода очистки зависит от многих факторов: концентрации извлекаемого компонента в отходящих газах, объема и температуры газа, содержания примесей, наличия хемосорбентов, возможности использования продуктов рекуперации, требуемой степени очистки. Выбор производят на основании результатов технико-экономических расчетов.

Выбор метода очистки зависит:

от концентрации извлекаемого компонента в ГВС;

от объема и температуры газа;

от содержания примесей в ГВС;

от наличия хемосорбентов;

от возможности использования;

от требуемой степени очистки;

Выбор производят на основании технико–экономических расчетов

Контакт газового потока с жидким растворителем осуществляется: - пропусканием газа через насадочную колонну; - распылением жидкости; - барботажем газа через слой абсорбируемой жидкости.

Для удаления из технологических газов NH3,HCl,HF целесообразно применять в качестве поглотителя воду, так как их растворимость в воде составляет сотни грамм на 1 килограмм воды. При поглощении из газов SO2, Cl2 расход воды будет значительным так как растворимость их составляет сотые доли грамма на 1 килограмм воды.

В некоторых случаях вместо воды применяют водные растворы химических веществ: - H2SO4 , для улавливания водных паров; - вязкие масла, для улавливания ароматических углеводородов из коксового газа.

В качестве аппаратурного оформления применяются: - насадочные башни; - пенные и барботажные скрубберы; - распылительные аппараты типа труб Вентури и аппараты с различными механическими распылителями; - форсуночные и центробежные скрубберы; - тарельчатые скрубберы.

Наибольшее распространение получили насадочные аппараты.

В качестве насадки используют тела различной геометрической формы, каждая из которых характеризуется собственной удельной поверхностью и сопротивлением движению потока.

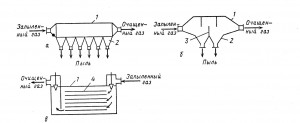

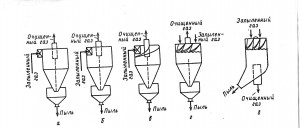

3 К сухим механическим пылеуловителям относят аппараты, в которых использованы различные механизмы осаждения: гравитационный (пылеосадительные камеры), инерционный (камеры осаждение пыли в которых происходит в результате изменения направления движения газового потока или установки на его пути препятствия) и центробежный (одиночные, групповые и батарейные циклоны, вихревые и динамические пылеуловители).

Перечисленные аппараты отличаются простотой изготовления и эксплуатации, их достаточно широко используют в промышленности. Однако эффективность улавливания в них пыли не всегда оказывается достаточной, в связи, с чем они часто выполняют роль аппаратов предварительной очистки газов. Типы пылеосадительных камер показаны на рисунке 3.

Рисунок

3 Пылеосадительные камеры:

а –

простейшая камера; б – камера с

перегородками; в – многополочная

камера;

1 – корпус; 2 – бункеры; 3 –

перегородка; 4 – полка.

Рисунок

3 Пылеосадительные камеры:

а –

простейшая камера; б – камера с

перегородками; в – многополочная

камера;

1 – корпус; 2 – бункеры; 3 –

перегородка; 4 – полка.

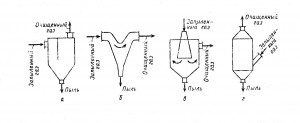

Инерционные пылеуловители

При резком изменении направления движения газового потока частицы пыли под воздействием инерционной силы будут стремиться двигаться в прежнем направлении и после поворота потока газов выпадают в бункер. На этом принципе работает ряд аппаратов (рисунок 4). Эффективность этих аппаратов небольшая.

Рисунок

4 — Инерционные пылеуловители:

в –

с перегородкой; б – с плавным поворогом

газового потока; в – с расширяющимся

конусом: г – с боковым подводом газа

Рисунок

4 — Инерционные пылеуловители:

в –

с перегородкой; б – с плавным поворогом

газового потока; в – с расширяющимся

конусом: г – с боковым подводом газа

Камера с плавным поворотом газового потока имеет меньшее гидравлическое сопротивление, чем другие аппараты. Скорость газа в сечении камеры принимают 1,0 м/с. Для частиц пыли размером 25-30 мкм достигается степень улавливания 65- 80%. Такие камеры применяют на заводах черной и цветной металлургии. Гидравлическое сопротивление их равно 150-390 Па. Пылеуловители типа б встраиваются в газоходы.

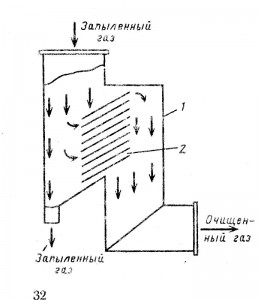

Жалюзийные аппараты

Эти аппараты имеют жалюзийную решетку, состоящую из рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное направление, что приводит к отделению крупных частиц из газового потока, тому же способствуют их удары с наклонные плоскости решетки, от которых они отражаются и отскакивают в сторону от щелей между лопастями жалюзи (рисунок 5).

Рисунок

5 – Жалюзийный пылеуловитель:1 – корпус;

2 – решетка

Рисунок

5 – Жалюзийный пылеуловитель:1 – корпус;

2 – решетка

В результате газы делятся на два потока. Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку, Скорость газа перед жалюзийной решеткой должна быть достаточно высокой (до 15 м/с), чтобы достигнуть эффекта инерционного отделения пыли. На степень очистки влияет также скорость движения газов, отсасываемых в циклон. Гидравлическое сопротивление решетки составляет 100 — 500 Па.

Обычно жалюзийные пылеуловители применяют для улавливания пыли с размером частиц >20 мкм. Недостаток решеток – износ пластин при высокой концентрации пыли. Эффективность улавливания частиц зависит от эффективности самой решетки и эффективности циклона, а также от доли отсасываемого в нем газа.

Циклоны

Циклонные аппараты наиболее распространены в промышленности. Они имеют следующие достоинства:

отсутствие движущихся частей в аппарате;

надежность работы при температурах газов вплоть до 500 °С (для работы при более высоких температурах циклоны изготовляют из специальных материалов);

возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями;

улавливание пыли в сухом виде;

почти постоянное гидравлическое сопротивление аппарата;

успешная работа при высоких давлениях газов;

простота изготовления;

сохранение высокой фракционной эффективности очистки при увеличении запыленности газов.

Недостатки:

высокое гидравлическое сопротивление: 1250 – 1500 Па;

плохое улавливание частиц размером <5 мкм;

невозможность использования для очистки газов от липких загрязнений.

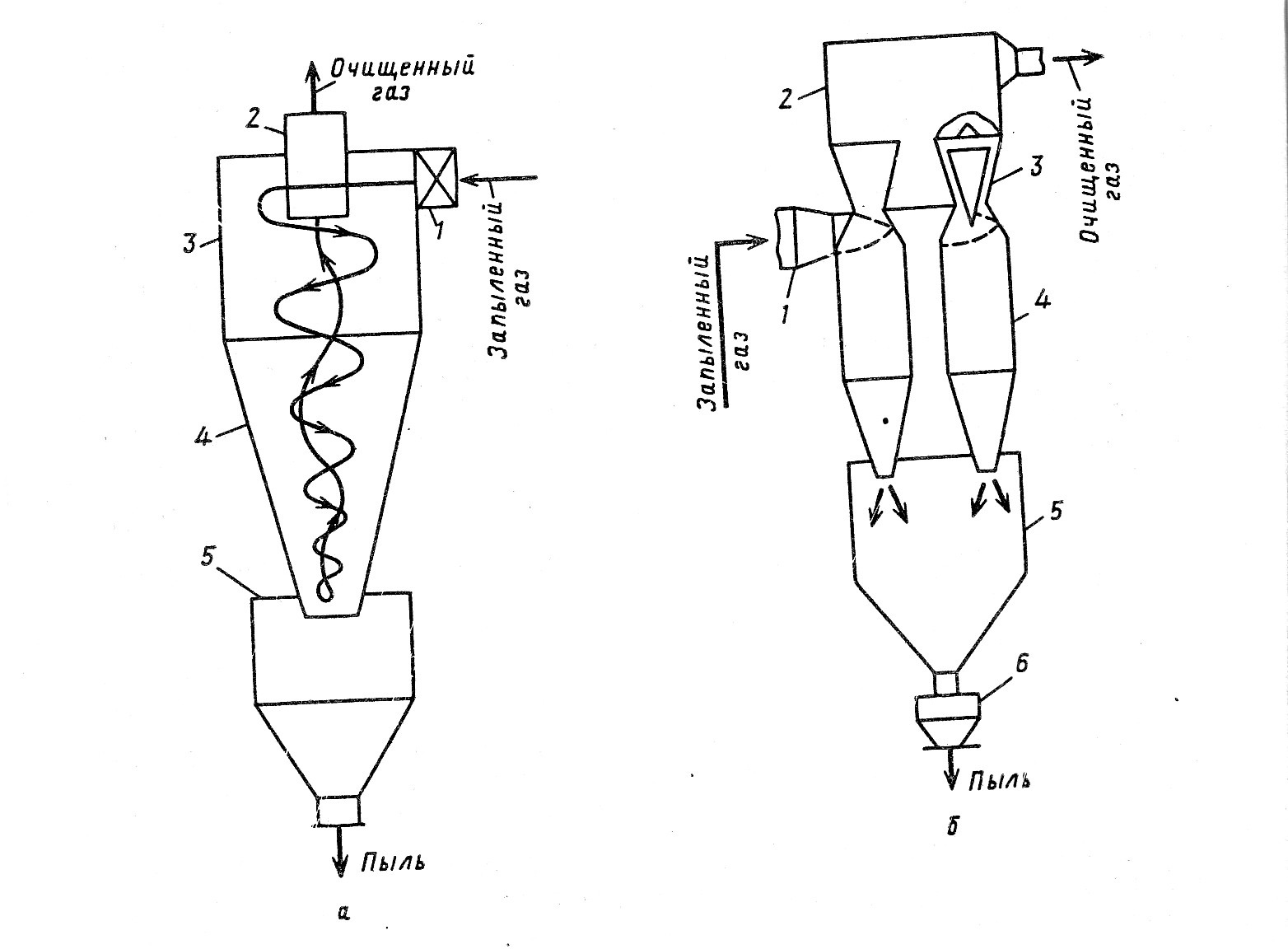

О

сновные

конструкции циклонов (по подводу газов)

показаны на рисунке 6.

Рисунок 6 –

Основные виды циклонов (по подводу

газов):

а – спиральный; б – тангенциальный;

в- винтообразный; г,д – осевые (розеточные)

сновные

конструкции циклонов (по подводу газов)

показаны на рисунке 6.

Рисунок 6 –

Основные виды циклонов (по подводу

газов):

а – спиральный; б – тангенциальный;

в- винтообразный; г,д – осевые (розеточные)

По способу подвода газов в аппарат их подразделяют на циклоны со спиральными, тангенциальным и винтообразным, а также осевым подводом. Циклоны с осевым (розеточным) подводом газов работают как с возвратом газов в верхнюю часть аппарата, так и без него (вид д). Последний является прямоточным и отличается низким гидравлическим сопротивлением и меньшей по сравнению с другими циклонами эффективностью. Наиболее предпочтительным по форме с точки зрения аэродинамики является подвод газов по спирали. Однако на практике все способы подвода газа могут использоваться в равной степени.

Принцип

работы циклона показан на рисунке — 7

а.

Рисунок

7 – Циклоны:

а – одинарный: 1 – входной

патрубок; 2 – выхлопная труба; 3 –

цилиндрическая камера; 4 – коническая

камера; 5 – пылеосадительная камера.

б-

групповой: 1 входной патрубок; 2 – камера

обеспыленных газов; 3 – кольцевой

диффузор; 4 – циклонный элемент; 5 –

бункер; 6 –пылевой затвор.

Рисунок

7 – Циклоны:

а – одинарный: 1 – входной

патрубок; 2 – выхлопная труба; 3 –

цилиндрическая камера; 4 – коническая

камера; 5 – пылеосадительная камера.

б-

групповой: 1 входной патрубок; 2 – камера

обеспыленных газов; 3 – кольцевой

диффузор; 4 – циклонный элемент; 5 –

бункер; 6 –пылевой затвор.

Г

аз

вращается внутри циклона, двигаясь

сверху вниз, а затем движется вверх.

Частицы пыли отбрасываются центробежной

силой к стенке. Обычно в циклонах

центробежное ускорение в несколько

сот, а то и тысячу раз больше ускорения

силы тяжести, поэтому даже весьма

маленькие частицы пыли не в состоянии

следовать за газом, а под влиянием

центробежной силы движутся к стенке.

В

промышленности принято разделять

циклоны на высокоэффективные и

высокопроизводительные. Первые

эффективны, но требуют больших затрат

на осуществление процесса очистки;

циклоны второго типа имеют небольшое

гидравлическое сопротивление, но хуже

улавливают мелкие частицы.

Групповые

циклоны. При больших расходах очищаемых

газов применяют групповую компоновку

аппаратов. Это позволяет не увеличивать

диаметр циклона, что положительно

сказывается на эффективности очистки.

Схема групповых циклонов дана на рисунке

7 б. Запыленный газ входит через общий

коллектор, а затем распределяется между

циклонными элементами.

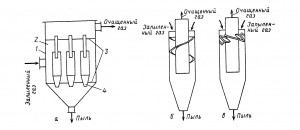

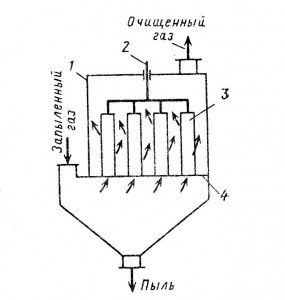

Батарейные

циклоны — объединение большого числа

малых циклонов (мультициклонов) в группу.

Снижение диаметра циклонного элемента

преследует цель увеличения эффективности

очистки. Схема батарейного циклона

приведена на

рисунке 8 а.

аз

вращается внутри циклона, двигаясь

сверху вниз, а затем движется вверх.

Частицы пыли отбрасываются центробежной

силой к стенке. Обычно в циклонах

центробежное ускорение в несколько

сот, а то и тысячу раз больше ускорения

силы тяжести, поэтому даже весьма

маленькие частицы пыли не в состоянии

следовать за газом, а под влиянием

центробежной силы движутся к стенке.

В

промышленности принято разделять

циклоны на высокоэффективные и

высокопроизводительные. Первые

эффективны, но требуют больших затрат

на осуществление процесса очистки;

циклоны второго типа имеют небольшое

гидравлическое сопротивление, но хуже

улавливают мелкие частицы.

Групповые

циклоны. При больших расходах очищаемых

газов применяют групповую компоновку

аппаратов. Это позволяет не увеличивать

диаметр циклона, что положительно

сказывается на эффективности очистки.

Схема групповых циклонов дана на рисунке

7 б. Запыленный газ входит через общий

коллектор, а затем распределяется между

циклонными элементами.

Батарейные

циклоны — объединение большого числа

малых циклонов (мультициклонов) в группу.

Снижение диаметра циклонного элемента

преследует цель увеличения эффективности

очистки. Схема батарейного циклона

приведена на

рисунке 8 а.

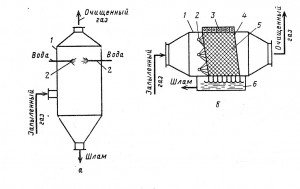

Рисунок 8 — Батарейный циклон: а — схема: 1 — корпус; 2 — распределительная камера; 3 — решетки; 4 — циклонный эле¬мент; б — элемент с направляющим аппаратом типа «винт»; в — элемент с направляющим аппаратом типа «розетка»

Элементы батарейных циклонов (рисунок 8 б,в) имеют диаметр 100, 150 или 250 мм. Оптимальная скорость газов в элементе лежит в пределах от 3,5 до 4,75 м/с, а для прямоточных циклонных элементов от 11 до 13 м/с.

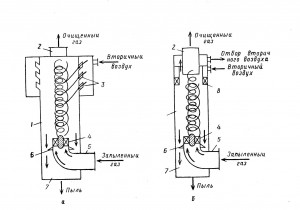

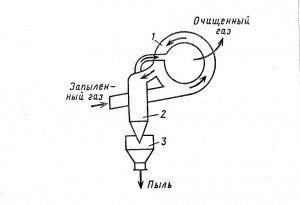

Вихревые пылеуловители. Основным отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока (рисунок 9). В аппарате соплового типа запыленный газовый поток закручивается лопаточным завихрителем и движется вверх, подвергаясь при этом воздействию трех струй вторичного газа, вытекающих из тангенциально расположенных сопел. Под действием центробежных сил частицы отбрасываются к периферии, а оттуда в возбуждаемый струями спиральный поток вторичного газа, направляющий их вниз, в кольцевое межтрубное пространство. Вторичный газ в ходе спирального обтекания потока очищаемого газа постепенно полностью проникает в него. Кольцевое пространство вокруг входного патрубка оснащено подпорной шайбой, обеспечивающей безвозвратный спуск пыли в бункер. Вихревой пылеуловитель лопаточного типа отличается тем, что вторичный газ отбирается с периферии очищенного газа и подается кольцевым направляющим аппаратом с наклонными лопатками.

Рисунок

9 — Вихревые

пылеуловители:

а

— соплового типа: б — лопаточного типа;

1 — камера; 2 — выходной патрубок; 3 —

сопла; 4 — лопаточный завихритель типа

«розетка»; 5 — входной патрубок; 6 —

подпорная шайба; 7 — пылевой бункер; 8 —

кольцевой лопаточный завихритель

Рисунок

9 — Вихревые

пылеуловители:

а

— соплового типа: б — лопаточного типа;

1 — камера; 2 — выходной патрубок; 3 —

сопла; 4 — лопаточный завихритель типа

«розетка»; 5 — входной патрубок; 6 —

подпорная шайба; 7 — пылевой бункер; 8 —

кольцевой лопаточный завихритель

В качестве вторичного газа в вихревых пылеуловителях может быть использован свежий атмосферный воздух, часть очищенного газа или запыленные газы. Наиболее выгодным в экономическом отношении является использование в качестве вторичного газа запыленных газов. В этом случае производительность аппарата повышается на 40 — 65% без заметного снижения эффективности очистки.

Как и у циклонов, эффективность вихревых аппаратов с увеличением диаметра падает.

Достоинства вихревых пылеуловителей по сравнению с циклонами:

более высокая эффективность улавливания высокодисперсной пыли;

отсутствие абразивного износа внутренних поверхностей аппарата;

возможность очистки газов с более высокой температурой за счет использования холодного вторичного воздуха;

возможность регулирования процесса сепарации пыли за счет изменения количества вторичного газа.

Недостатки:

необходимость дополнительного дутьевого устройства;

повышение за счет вторичного газа общего объема газов, проходящих через аппарат (в случае использования атмосферного воздуха);

большая сложность аппарата в эксплуатации.

Динамические пылеуловители

Очистка газов от пыли осуществляется за счет центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса тягодутьевого устройства. Динамический пылеуловитель потребляет больше энергии, чем обычный вентилятор с идентичными параметрами по производительности и напору.

Наибольшее распространение получил дымососпылеуловитель (рисунок 10). Он предназначен для улавливания частиц пыли размером >15 мкм. За счет разности давлений, создаваемых рабочим колесом, запыленный поток поступает в «улитку» и приобретает криволинейное движение. Частицы пыли отбрасываются к периферии под действием центробежных сил и вместе с 8 — 10% газа отводятся в циклон, соединенный с улиткой. Очищенный газовый поток из циклона возвращается в центральную часть улитки. Очищенные газы через направляющий аппарат поступают в рабочее колесо дымососа-пылеуловителя, а затем через кожух выбросов в дымовую трубу.

Рисунок

10 – Динамический пылеуловитель:

1-

«улитка»; 2 – циклон; 3 – пылесборный

бункер.

Рисунок

10 – Динамический пылеуловитель:

1-

«улитка»; 2 – циклон; 3 – пылесборный

бункер.

4 Мокрые пылеуловители имеют ряд достоинств и недостатков в сравнении с аппаратами других типов.

Достоинства:

небольшая стоимость и более высокая эффективность улавливания взвешенных частиц;

возможность использования для очистки газов от частиц размером до 0,1 мкм;

возможность очистки газа при высокой температуре и повышенной влажности, а также при опасности возгораний и взрывов очищенных газов и уловленной пыли;

возможность наряду с пылями одновременно улавливать парообразные и газообразные компоненты.

Недостатки:

выделение уловленной пыли в виде шлама, что связано с необходимостью обработки сточных вод, т. е. с удорожанием процесса;

возможность уноса капель жидкости и осаждения их с пылью в газоходах и дымососах;

в случае очистки агрессивных газов необходимость защищать аппаратуру и коммуникации антикоррозионными материалами.

В мокрых пылеуловителях в качестве орошающей жидкости чаще всего используется вода. В зависимости от поверхности контакта или по способу действия их подразделяют на 8 видов:

полые газопромыватели;

насадочные скрубберы;

тарельчатые (барботажные и пенные);

с подвижной насадкой;

ударно-инерционного действия (ротоклоны);

центробежного действия;

механические газопромыватели;

скоростные газопромыватели (скрубберы Вентури и эжекторные).

Иногда мокрые пылеуловители подразделяют по затратам энергии на низконапорные (гидравлическое сопротивление которых не превышает ДР=1,5 кПа): форсуночные скрубберы, барботеры, мокрые, центробежные аппараты и др.; средненапорные (ДР=1,5—3000 Па): динамические скрубберы, газопромыватели ударно-инерционного действия, эжекторные скрубберы; высоконапорные (ДР>3,0 кПа); скрубберы Вентури, с подвижной насадкой.

В результате контакта запыленного газового потока с жидкостью образуется межфазная поверхность контакта. Эта поверхность состоит из газовых пузырьков, газовых струй, жидких струй, капель, пленок жидкости. В большинстве мокрых пылеуловителей наблюдаются различные виды поверхностей, поэтому пыль улавливается в них по различным механизмам.

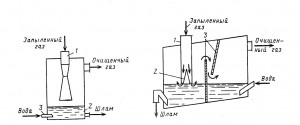

Полые газопромыватели

Наиболее

распространены полые форсуночные

скрубберы (рисунок 11,а).

Рисунок

11 – Скрубберы:

а – полый форсуночный:

1 – корпус; 2 – форсунки;

б – насадочный

с поперечным орошением: 1 – корпус; 2 –

форсунка; 3 – оросительное устройство;

4 – опорная решетка; 5 –насадка; 6 –

шламосборник

Рисунок

11 – Скрубберы:

а – полый форсуночный:

1 – корпус; 2 – форсунки;

б – насадочный

с поперечным орошением: 1 – корпус; 2 –

форсунка; 3 – оросительное устройство;

4 – опорная решетка; 5 –насадка; 6 –

шламосборник

Они представляют собой колонну круглого или прямоугольного сечения, в которой осуществляется контакт между газом и каплями жидкости. По направлению движения газа и жидкости полые скрубберы делят на противоточные, прямоточные и с поперечным подводом жидкости. Форсунки устанавливают в колонне в одном или нескольких сечениях: иногда рядами до 14 – 16 в каждом сечении, иногда только по оси аппарата.

Насадочные газопромыватели

Они представляют собой колонны с насадкой навалом или регулярной. Их используют для улавливания хорошо смачиваемой пыли, но при невысокой ее концентрации. Из-за частой забивки насадки такие газопромыватели используют мало. Кроме противоточных колонн на практике применяют насадочные скрубберы с поперечным орошением (рисунок 11,6). В них для обеспечения лучшего смачивания поверхности насадки слой ее обычно наклонен на 7–10° в направлении газового потока.

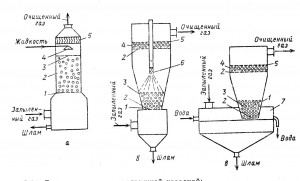

Газопромыватели с подвижной насадкой

Они

имеют большое распространение в

пылеулавливании (рисунок 12,а). В качестве

насадки используют шары из полимерных

материалов, стекла или пористой резины.

Насадкой могут быть кольца, седла и т.д.

Плотность шаров насадки не должна

превышать плотности жидкости.

Рисунок

12 — Газопромыватели с подвижной

насадкой:

а – с цилиндрическим слоем:

1 – опорная решетка; 2 — шаровая насадка;

3 — ограничи¬тельная решетка; 4 —

оросительное устройство; 5 —

брызгоуловитель;

б и в — с коническим

слоем форсуночный и эжекционный: 1 —

корпус; 2 — опорная решетка; 3 — слой

шаров; 4 — брызгоуловитель; 5 —

ограничительная решетка; 6 — фор-сунке;

7 — емкость с постоянным уровнем жидкости

Рисунок

12 — Газопромыватели с подвижной

насадкой:

а – с цилиндрическим слоем:

1 – опорная решетка; 2 — шаровая насадка;

3 — ограничи¬тельная решетка; 4 —

оросительное устройство; 5 —

брызгоуловитель;

б и в — с коническим

слоем форсуночный и эжекционный: 1 —

корпус; 2 — опорная решетка; 3 — слой

шаров; 4 — брызгоуловитель; 5 —

ограничительная решетка; 6 — фор-сунке;

7 — емкость с постоянным уровнем жидкости

Колонна с подвижной насадкой может работать при различных режимах, но оптимальный режим для пылеулавливания — режим полного (развитого) псевдоожижения.

Скрубберы с подвижной шаровой насадкой конической формы (КСШ)

Для обеспечения стабильности работы в широком диапазоне скоростей газа, улучшения распределения жидкости и уменьшения уноса брызг предложены аппараты с подвижной шаровой насадкой конической формы. Разработано два типа аппаратов: форсуночный и эжекционный (рисунок 12, б, в).

В эжекционном скруббере орошение шаров осуществляется жидкостью, которая всасывается из сосуда с постоянным уровнем газами, подлежащими очистке. Зазор между нижним основанием конуса и уровнем жидкости зависит от производительности аппарата (чем больше зазор, тем больше производительность). В аппаратах применяют полиэтиленовые шары диаметром 34-40 мм с насыпной плотностью 110-120 кг/м3. Высота слоя шаров Нст составляет 650 мм; скорость газа на входе в слой колеблется в пределах 6-10 м/с и уменьшается на выходе до 1-2 м/с. Высота конической части в обоих вариантах принята 1 м. Угол раскрытия конической части зависит от производительности аппаратов и может составлять от 10 до 60°. Для улавливания брызг в цилиндрической части аппаратов размещается неорошаемый слой шаров высотой 150 мм.

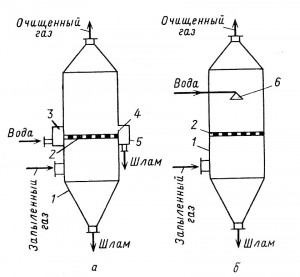

Тарельчатые газопромыватели (барботажные, пенные)

Наиболее

распространены пенные аппараты с

провальными тарелками или тарелками с

переливом (рисунок 13). Тарелки с переливом

имеют отверстия диаметром 3 – 8 мм и

свободное сечение 0,15- 0,25 м2/м2.

Рисунок

13 – Пенные пылеуловители (газопромыватели):

а – с переливной тарелкой; б – с провальной

тарелкой; 1 – корпус; 2 – тарелка; 3 –

приемная коробка; 4 – порог; 5 – сливная

коробка; 6 – ороситель

Рисунок

13 – Пенные пылеуловители (газопромыватели):

а – с переливной тарелкой; б – с провальной

тарелкой; 1 – корпус; 2 – тарелка; 3 –

приемная коробка; 4 – порог; 5 – сливная

коробка; 6 – ороситель

Провальные тарелки могут быть дырчатыми, щелевыми, трубчатыми и колосниковыми. Дырчатые тарелки имеют отверстия d0 = 4-8 мм. Ширина щелей у остальных конструкций тарелок равна 4-5 мм. Свободное сечение всех тарелок составляет 0,2—0,3 м2/м2. Пыль улавливается пенным слоем, который образуется при взаимодействии газа и жидкости.

Выделяют следующие стадии процесса улавливания пыли в пенных аппаратах: инерционное осаждение частиц пыли в подрешеточном пространстве; первую стадию улавливания частиц пыли в пенном слое («механизм удара»); вторую стадию улавливания частиц пыли в пенном слое (инерционно-турбулентное осаждение частиц на поверхности пены).

Эффективность улавливания пыли в подрешеточном пространстве значительна при улавливании пыли размером частиц более 10 мкм. Преобладающим в работе пенных аппаратов для пылеулавливания является «механизм удара». Эффективность этого механизма намного больше эффективности других механизмов.

Пенный аппарат со стабилизатором пенного слоя

На провальной решетке устанавливается стабилизатор, представляющий собой сотовую решетку из вертикально расположенных пластин, разделяющих сечение аппарата и пенный слой на небольшие ячейки. Благодаря стабилизатору происходит значительное накопление жидкости на тарелке, увеличение высоты пены по сравнению с провальной тарелкой без стабилизатора. Применение стабилизатора позволяет существенно сократить расход воды на орошение аппарата.

Газопромыватели ударно-инерционного действия

В

этих аппаратах контакт газов с жидкостью

осуществляется за счет удара газового

потока о поверхность жидкости с

последующим пропусканием газожидкостной

взвеси через отверстия различной

конфигурации или непосредственным

отводом газожидкостной взвеси в сепаратор

жидкой фазы. В результате такого

взаимодействия образуются капли

диаметром 300—400 мкм.

Рисунок

14 — Пылеуловитель ударно-инерционного

действия:

1- входной патрубок; 2 —

резервуар с жидкостью; 3 — сопло

Рисунок

15- Скруббер Дойля (1 — труба; 2 — конус;

3 — перегородки)

Рисунок

14 — Пылеуловитель ударно-инерционного

действия:

1- входной патрубок; 2 —

резервуар с жидкостью; 3 — сопло

Рисунок

15- Скруббер Дойля (1 — труба; 2 — конус;

3 — перегородки)

Наиболее простым по конструкции является аппарат, показанный на рисунке 14. Газ с большой скоростью входит в колонну. При повороте на 180° происходит инерционное осаждение частиц пыли на каплях жидкости. В основе процесса осаждения лежит «механизм удара».

Схема скруббера Дойля приведена на рисунке 15. В нижней части трубы установлены конусы для увеличения скорости выхода газа. В щели она равна 35-55 м/с.

5 В основе работы пористых фильтров всех видов лежит процесс фильтрации газа через пористую перегородку, в ходе которого твердые частицы задерживаются, а газ полностью проходит сквозь нее. Фильтрующие перегородки весьма разнообразны по своей структуре, но в основном они состоят из волокнистых или зернистых элементов и условно подразделяются на следующие типы: гибкие пористые перегородки — тканевые материалы из природных, синтетических или минеральных волокон; не тканые волокнистые материалы (войлоки, клееные и иглопробивные материалы, бумага, картон, волокнистые маты); ячеистые листы (губчатая резина, пенополиуретан, мембранные фильтры); полужесткие пористые перегородки — слои волокон, стружка, вязаные сетки, расположенные на опорных: устройствах или зажатые между ними; жесткие пористые перегородки — зернистые материалы (пористая керамика или пластмасса, спеченые или спрессованные порошки металлов, пористые стекла, углеграфитовые материалы и др.); волокнистые материалы (сформированные слои из стеклянных и металлических волокон); металлические сетки и перфорированные листы.

В процессе очистки запыленного газа частицы приближаются к волокнам или к поверхности зерен материала, сталкиваются с ними и осаждаются главным образом в результате действия сил диффузии, инерции и электростатического притяжения.

Проходя через фильтрующую перегородку, поток разделяется на тонкие непрерывно разъединяющиеся и смыкающиеся струйки. Частицы, обладая инерцией, стремятся перемещаться прямолинейно, сталкиваются с волокнами, зернами и удерживаются ими. Такой механизм характерен для захвата крупных частиц и проявляется сильнее при увеличении скорости фильтрования.

Электростатический механизм захвата пылинок проявляется в том случае, когда волокна несут заряды или поляризованы внешним электрическим полем.

В фильтрах уловленные частицы накапливаются в порах или образуют пылевой слой на поверхности перегородки, и таким образом сами становятся для вновь поступающих частиц частью фильтрующей среды. По мере накопления пыли пористость перегородки уменьшается, а сопротивление возрастает. Поэтому возникает необходимость удаления пыли и регенерации фильтра. В зависимости от назначения и величины входной и выходной концентрации фильтры условно разделяют на три класса:

- фильтры тонкой очистки (высокоэффективные или абсолютные фильтры) — предназначены для улавливания с очень высокой эффективностью (>99%) в основном субмикронных частиц из промышленных газов с низкой входной концентрацией (<1 мг/м3) и скоростью фильтрования <10 см/с. Фильтры применяют для улавливания особо токсичных частиц, а также для ультратонкой очистки воздуха при проведении некоторых технологических процессов. Они не подвергаются регенерации;

- воздушные фильтры — используют в системах приточной вентиляции и кондиционирования воздуха. Работают при концентрации пыли менее 50 мг/м3, при высокой скорости фильтрации – до 2,5 – 3 м/с. Фильтры могут быть нерегенерируе-мые и регенерируемые;

- промышленные фильтры (тканевые, зернистые, грубоволокнистые) применяются для очистки промышленных газов концентрацией до 60 г/м3. Фильтры регенерируются.

Тканевые фильтры

Эти

фильтры имеют наибольшее распространение.

Возможности их использования расширяются

в связи с созданием новых температуростойких

и устойчивых к воздействию агрессивных

газов тканей. Наибольшее распространение

имеют рукавные фильтры (рисунок

17).

Рисунок

17 — Рукавный фильтр:

1 — корпус; 2 —

встряхивающее устройство; 3 — рукав: 4

— распределительная решетка

Рисунок

17 — Рукавный фильтр:

1 — корпус; 2 —

встряхивающее устройство; 3 — рукав: 4

— распределительная решетка

Корпус фильтра представляет собой металлический шкаф, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом. Внизу имеется буккер для пыли со шнеком для ее выгрузки. Встряхивание рукавов в каждой из секций производится поочередно.

В тканевых фильтрах применяют фильтрующие материалы двух типов: обычные ткани, изготавливаемые на ткацких станках и войлоки, получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом. В типичных фильтровальных тканях размер сквозных пор между нитями достигает 100—200 мкм.