- •Глава 6

- •§ 6.1. Общие сведения о сборочных чертежах и требования производства к ним

- •§ 6.2. Особенности изображений на сборочных чертежах

- •§ 6.3. Размеры и обозначения на сборочных чертежах

- •§ 6.4. Особенности чертежей общих видов

- •§ 6.5. Особенности чтения сборочных чертежей

- •§ 6.6. Сборочные чертежи изделий

- •§ 6.7. Чертежи шпоночных и зубчатых (шлицевых) соединений деталей

- •§ 6.8. Чертежи изделий с байонетными соединениями деталей

- •§ 6.9. Сборочные чертежи клепаных изделий

- •§ 6.10. Сборочные чертежи изделий с деталями, соединенными способами их деформации

- •§ 6.11. Сборочные чертежи сварных изделий

- •§ 6.12. Сборочные чертежи паяных соединений

- •§ 6.13. Сборочные чертежи клееных изделий

- •§ 6.14. Чертежи изделий, получаемых сшиванием деталей

- •§ 6.15. Чертежи армированных изделий

- •§ 6.16. Особенности чтения групповых сборочных чертежей, сборочных единиц

- •§ 6 17. Оптимальные варианты типовых сборочных чертежей

§ 6.5. Особенности чтения сборочных чертежей

На основе чертежа общего вида выполняют сборочный чертеж, входящий в состав сборочной документации (см. рис. 6.1, а). Этот чертеж показан как типовой пример для чтения.

Чертеж содержит только два изображения в соответствии с его основным назначением обслуживать процесс сборки, т. е. дать полные сведения о взаимодействии деталей, сборочных единиц и о способах их соединения. Выявлять во всех подробностях форму элементов деталей здесь не требуется, поскольку на рабочее место слесаря-сборщика все детали и сборочные единицы обычно поступают в готовом виде (исключение составляют детали, которые изготовляют по данным самого сборочного чертежа). По этой причине спецификация обычно дается сокращенная, без указания сведений о материале, из которого изготовлены детали. Эти сведения получают непосредственно по чертежам деталей. Детали, из которых составлены сборочные единицы, входящие в изделие, в спецификации не перечисляются. Так, например, корпус и седло соединяются между собой посредством запрессовки по отдельному чертежу, образуя сборочную единицу, которая и поступает на сборку изделия (см. поз. 1 на рис. 6.1, а).

По спецификации мы узнаем, что на сборку поступят пятнадцать наименований составных частей, из них девять деталей изготовляются по чертежам, три наименования — стандартные крепежные изделия и два—предварительно собранные сборочные единицы. Количество для каждого наименования указано в спецификации.

По этому чертежу легко уяснить последовательность сборки деталей и сборочных единиц. Отметим, что в спецификации и на чертеже порядок записи и обозначения составных частей не связывают с последовательностью сборки, которая отражается в отдельном техническом документе —технологической карте, составленной по данному чертежу.

На чертеже показаны крайние положения верхнего маховика (см. поз. 12, рис. 6.1, а) и указан ход, который должен быть выдержан при сборке изделия.

В практике встречаются сборочные чертежи, которые ничем не отличаются от чертежей общего вида, так как все изображения, поясняя взаимное расположение деталей и способы их соединения, одновременно выявляют форму всех элементов деталей.

§ 6.6. Сборочные чертежи изделий

С РЕЗЬБОВЫМИ СОЕДИНЕНИЯМИ ДЕТАЛЕЙ

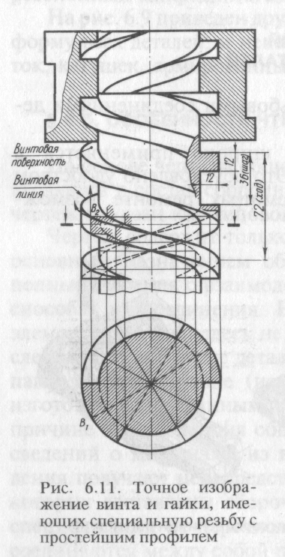

Типовые сборочные единицы с резьбовыми соединениями деталей показаны на рис. 6.10.

Резьба для соединений деталей широко применяется в различных отраслях машиностроения. Это обусловлено удобством сборки и разборки при технических осмотрах, ремонте, возмож-

ностью быстрой замены одних изношенных или сломанных деталей без нарушения целостности других, удобством регулировки механизма и т. д.

При

технологической разбивке сложных

изделий на составные части

необходимо выявить сборочные единицы

с резьбовыми соединениями. Такие

сборочные единицы требуют при сборке,

регулировке, наладке, испытании, тарировке

особо осторожного обращения

с деталями или применения специального

оборудования для

сборки. Примерами их могут служить

клапаны, редукторы и тому подобные

изделия.

При

технологической разбивке сложных

изделий на составные части

необходимо выявить сборочные единицы

с резьбовыми соединениями. Такие

сборочные единицы требуют при сборке,

регулировке, наладке, испытании, тарировке

особо осторожного обращения

с деталями или применения специального

оборудования для

сборки. Примерами их могут служить

клапаны, редукторы и тому подобные

изделия.

В тех случаях, когда необходимость предварительного соединения определенной группы деталей обусловлена только требованием расширения фронта сборочных работ в серийном или массовом производстве, отдельных чертежей на такие группы деталей (не представляющих сборочные единицы) обычно не выпускают, а сборку производят по технологическим и операционным картам, руководствуясь сборочными чертежами всего изделия, в которое входит данная группа деталей.

Резьбовые соединения могут быть получены путем навинчивания одной детали на другую или посредством болтов,

шпилек, винтов и других стандартных крепежных деталей с резьбой.

Болтовыми, шпилечными, винтовыми и другими резьбовыми соединениями можно объединить в сборочные единицы детали, изготовленные из различных материалов, в том числе и из пластических масс. При назначении материала для деталей с подвижными резьбовыми соединениями (ходовые винты и др.) учитывают коэффициент трения. Две свинчиваемые детали из алюминиевых сплавов обычно не изготовляют, так как без применения специальных смазочных паст резьбовое соединение заклинивается, получается неразъемным.

Для осуществления резьбовых соединений и выполнения резьбы в деталях применяют операции сверления, зенкования, нарезания или накатки резьбы. Резьбу можно также получить способами литья и др.

Сведения, необходимые для чтения чертежей сборочных единиц с резьбовыми соединениями деталей (условные изображения и обозначения резьб, их основные параметры), были рассмотрены выше.

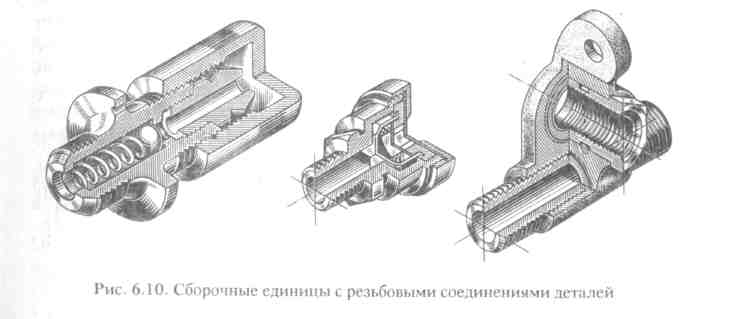

Для подробного изучения элементов резьбы и резьбового соединения на рис. 6.11 показано точное построение ходового винта и гайки, имеющих специальную (прямоугольную двухзаходную) резьбу. Рассмотрим построение винтовой линии и винтовой поверхности на учебном чертеже.

Точка В, двигаясь по поверхности цилиндра и одновременно совершая равномерные движения: поступательное — параллельное оси цилиндра и вращательное — вокруг оси цилиндра, образует винтовую линию. На рисунке показано построение винтовой линии на поверхности большого цилиндра (с основанием, равным наружному диаметру резьбы) и на поверхности внутреннего цилиндра (с основанием, равным внутреннему диаметру резьбы). Поверхность между этими линиями с образующими, проходящими через ось, и представляет винтовую поверхность (прямой геликоид).

Гайка показана в продольном разрезе; на винте справа дан местный разрез для лучшего показа профиля специальной резьбы. На профиле даны необходимые размеры: шаг (расстояние между смежными точками), ход (осевое перемещение винта на один оборот) и др. Слева на винте построены наложенные сечения для лучшего выявления профиля витков.

Чертежи изделия с резьбовыми соединениями деталей были

рассмотрены выше (см. § 6.1, рис. 6.1, а; 6.2, 6.3). На этих чертежах встречались изображения различных соединений деталей: путем свинчивания и с помощью крепежных резьбовых деталей. Болты, винты и шпильки были изображены, как это и принято, нарезанными, с резьбой, указанной условно.

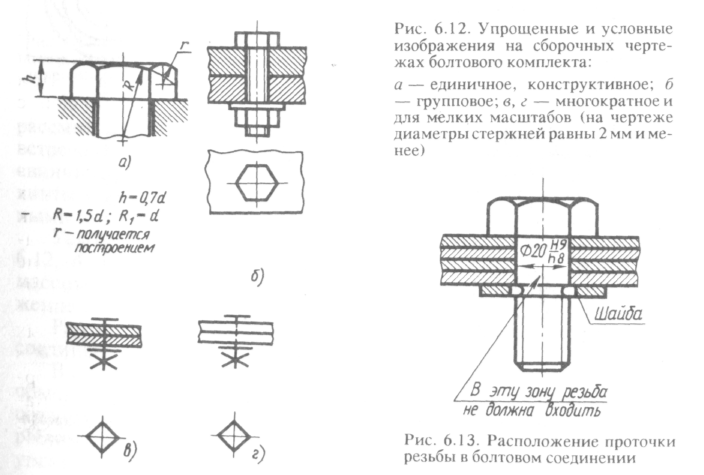

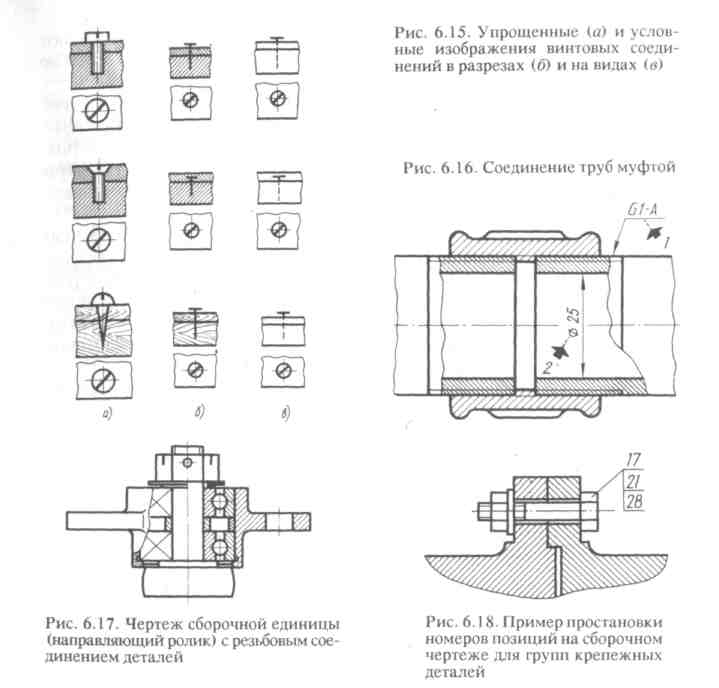

Условные изображения болтовых комплектов показаны на рис. 6.12, б (для группового применения), а на рис. 6.12, в, г—для массового применения. Упрощенное (конструктивное) изображение головки болта показано на рис. 6.12, а.

Рассмотрим изображение на чертежах различных резьбовых соединений и их особенности.

В силовых конструкциях, когда болт работает на срез, сбег резьбы обычно убирается в шайбу (рис. 6.13). Если же резьба заходит в соединяемые детали, прочность соединения уменьшается, а это потребует увеличения толщин соединяемых деталей, что приведет к утяжелению конструкции и перерасходу материала. На чертежах деталей узлов с болтовыми соединениями, работающими на срез, дают предварительные отверстия под болты. Эти отверстия развертываются до нужного диаметра совместно при сборке в соединяемых деталях.

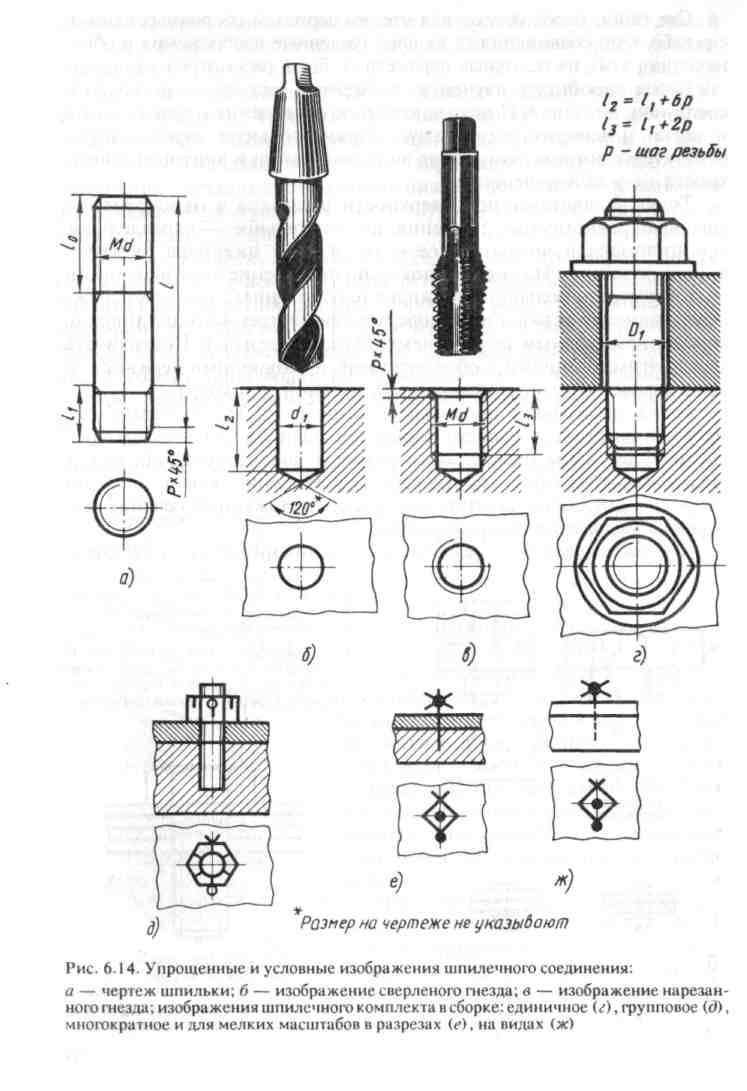

В тех случаях, когда одна из соединяемых деталей имеет значительно большую толщину, применяют шпилечное соединение. Изображения элементов шпилечного соединения показаны на рис. 6.14, а...ж; винтовых соединений—на рис. 6.15, а...в. Размеры глухих отверстий с резьбой под шпильки определяют и назначают, как показано на рис. 6.14, в.

Соединение двух труб муфтой изображено на рис. 6.16. В этих соединениях применяют трубную резьбу. Как известно, в обозначение трубной резьбы входит размер, выраженный в дюймах, равный приблизительно внутреннему диаметру трубы. Для определения размера резьбы замеряют внутренний диаметр, переводят в дюймы и по этому условному размеру находят ближнее значение стандартной трубной резьбы из таблиц стандарта.

На рис. 6.17 показан чертеж изделия с резьбовым соединением деталей.

Для групп крепежных деталей (болт, гайка, шайба, шплинт) номера позиций на сборочных чертежах проставляют с одной выносной линией, как показано на рис. 6.18.