- •§ 5.13. Чертежи деталей, требующих различной механической обработки

- •§ 5.17. Чертежи деталей зубчатых и червячных передач

- •§ 5.18. Чертежи пружин и упругих деталей

- •§ 5.19. Чертежи деталей со сложным контуром

- •§ 5.20. Чертежи деталей сложной формы с криволинейными поверхностями

- •§ 5.21. Ремонтные чертежи

На рис. 5.24, а...г показаны резьбовые концы деталей без проточек (рис. 5.24, а, в) и с проточкой (рис. 5.24, б, г).

При

наличии в детали буртика, расположенного

близко к границе

резьбы,

необходима проточка (рис. 5.24,

г).

резьбы,

необходима проточка (рис. 5.24,

г).

Рис. 5.24. Круглые детали с резь- Проточки Необходимы И ДЛЯ

бовыми концами с

других элементов детали, требующих при изготовлении операции долбления, шлифования и т. п.

При обточке конических элементов токарю бывает необходимо знать угол между образующей и осью конуса. Эти сведения приведены в Приложении 6 для стандартизованных конусностей.

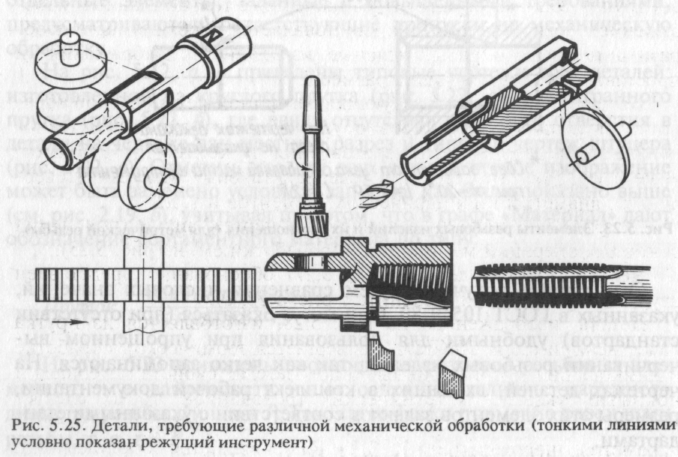

§ 5.13. Чертежи деталей, требующих различной механической обработки

К этой группе отнесены детали, наиболее часто встречающиеся в конструкциях различных машин и приборов, в том числе и круглые детали, но с дополнительной механической обработкой отдельных ее элементов путем фрезерования, строгания, сверления, нарезания или накатывания резьбы, долбления и т. д. (рис. 5.25).

Особенности чертежей круглых деталей распространяются и на эту группу. Однако ограничиться на чертеже только главным изображением обычно нельзя, так как появляется необходимость изобразить новые элементы, неясные из главного изображения, и проставить соответствующие размеры.

На чертежах деталей, требующих различной механической обработки, простановка размеров обусловливается типовыми технологическими процессами изготовления и контроля; например, указывают диаметр отверстия (сверла), глубину отверстия (сверления), диаметры цилиндрических элементов и т. д.

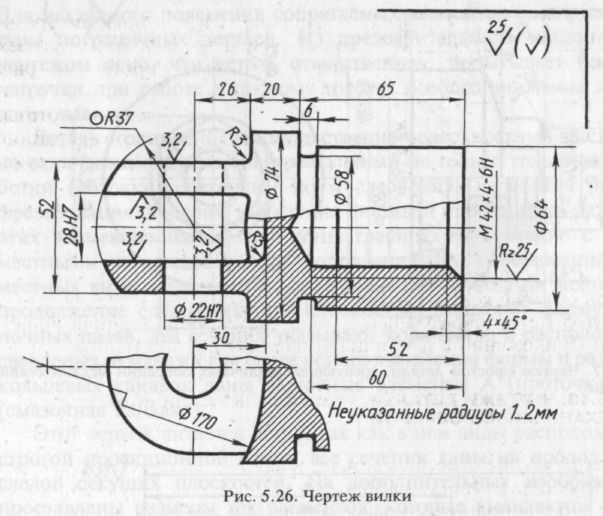

На рис. 5.26 показан законченный чертеж вилки (пояснения основных операций механической обработки см. на рис. 5.25).

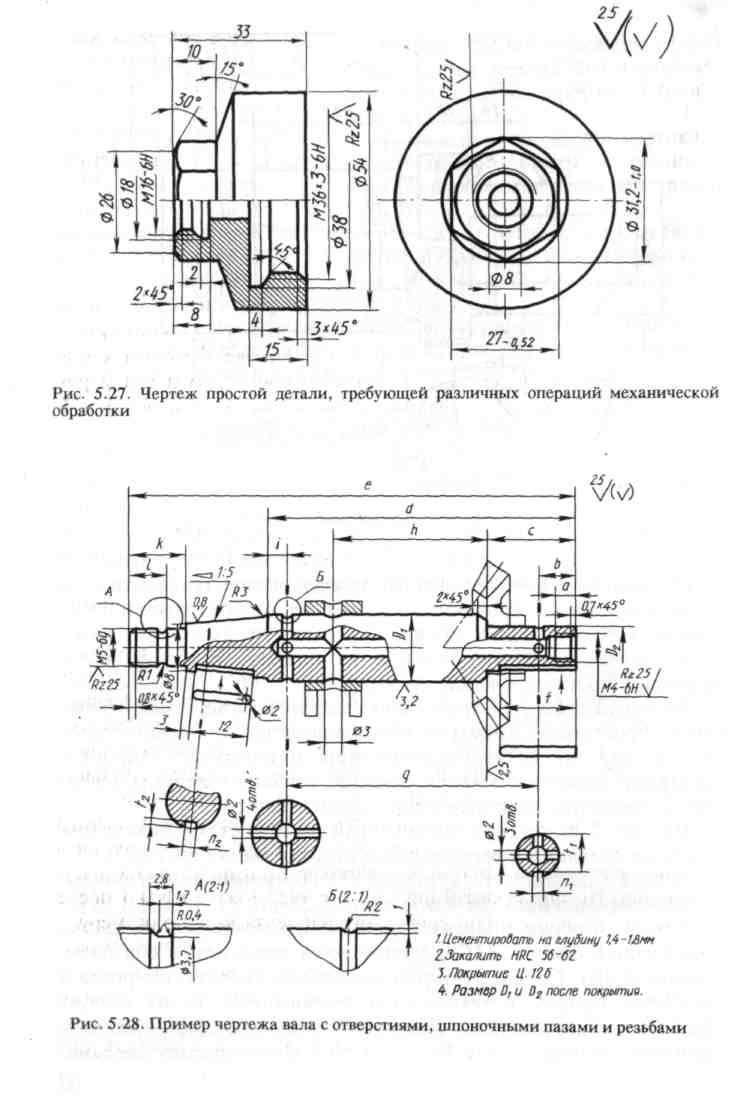

Чертеж простой детали (рис. 5.27) обоснованно представлен двумя изображениями (сравните с рис. 5.22, в).

Деталь, изображенная на рис. 5.28, изготовляется из прутка качественной стали ЗОХГСА, подвергается термической обработке и цинкованию. Так как данные о показателях свойств материала и покрытии указаны в технических* требованиях, то их следует относить ко всей детали. Поверхности, для которых отмечены параметры, шероховатости Ra 3,2 и Ra 0,8 являются сопрягаемыми.

Деталь ограничена преимущественно поверхностями вращения, но отличается элементами, требующими не только токарной обработки (обточки, расточки), но и сверления, нарезания резьбы, фрезерования. С целью выявления формы и простановки размеров этих элементов на чертеже даны главное изображение с двумя местными разрезами и семь дополнительных изображений. Два местных вида и два выносных сечения (на свободные места и на продолжение следов секущих плоскостей) выявляют форму шпоночных пазов, два сечения указывают количество и расположение сверленых отверстий для более ясного выявления формы и размеров кольцевых канавок даны выносные элементы А (проточка) и Б (смазочная канавка).

Этот чертеж читается легко, так как в нем виды расположены в строгой проекционной связи, все сечения даны на продолжении следов секущих плоскостей. На дополнительных изображениях проставлены размеры тех элементов, которые выявляются этими изображениями. На чертеже условно изображена резьба на стержне с левого конца и резьба в отверстии с правого конца.

Для уяснения размеров на этом чертеже достаточно отметить только некоторые особенности их простановки.

Конструктор, учитывая условия работы детали в конструкции и технологию ее изготовления, ввел при нанесении размеров четыре размерные базы. От этих баз ориентированы соответствующие элементы вала. Так, отсчет размеров а, Ь, с, d, e, f ведется от основной базы —правой торцовой плоскости, причем размеры с, d, e ориентируют вспомогательные базы от основной. Размеры даны от вспомогательных баз. Для контроля размеров шпоночного паза из цилиндрической части вала проставлены размеры щ и fa. Размер щ определяет диаметр торцовой фрезы, а размер/j удобнее замерять от той образующей цилиндра, которая противоположна пазу. Очевидно, что фрезеровать шпоночный паз можно только после точного исполнения цилиндрического элемента вала по размеру.

Обратите внимание на некоторое различие в обозначении размеров шпоночного паза на коническом элементе вала. Здесь размер «2 также определяет диаметр фрезы, но размер fa необходимо замерять от образующей конуса, расположенной со стороны шпоночного паза, а не с противоположной, так как плоскость дна

параллельна образующей конуса. Так же поступают, если шпоночный паз на цилиндрическом элементе не имеет выхода на торец.

Технические требования, записанные на чертеже, определяют некоторые особенности изготовления по чертежу.

Для изготовления детали можно взять незакаленный «сырой» пруток из стали ЗОХГСА, термообработку производить, как отмечалось, после изготовления валика.

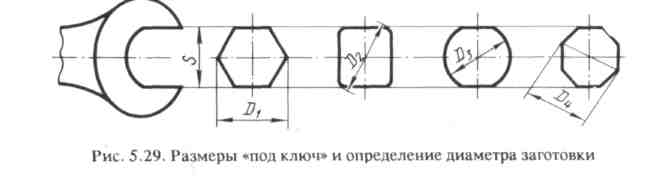

В технических требованиях дано указание о покрытии — цинковании и, кроме того, на двух сопрягаемых поверхностях вала с размерами D\ и Dj дополнительно даны указания ниже в п. 4 «после покрытия». Это значит, что размеры D\ и Di (для них должна быть назначена повышенная точность) заданы на чертеже с учетом толщины слоя покрытия. Все остальные размеры деталей даются без учета толщины слоя покрытия. Размеры D\ и Dj должны быть исполнены до покрытия меньшими на толщину слоя покрытия. Рабочему-фрезеровщику приходится иногда определять диаметр заготовок элементов по заданному на чертеже размеру «под ключ» для фрезерования на шестигранник (см. рис. 2.19), квадрат (см. рис. 2.25, я), лысок, восьмигранник.

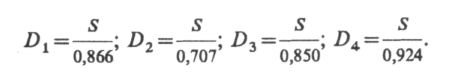

Приведем зависимости диаметров заготовок Д, Z)2, Z%, Z>4 от номинального размера S «под ключ» (рис. 5.29):

Стандартный ряд размеров «под ключ» 5, 7, 8, 9, 10, 11, 12, 14, 17, 19, 22, 24, 27, 30, 32, 36, 41, 46, 50, 55, 60, 65, 70, 75, 80 мм.

На рис. 5.30, а...в представлены примеры чертежей деталей в оптимальном варианте, наглядно показаны скрытые резервы оптимизации.