- •1. Преимущества и недостатки алюминиевой банки.

- •Процесс производства алюминиевых банок и крышек для напитков.

- •2.1. Двухсоставная банка

- •2.2. Трехсоставная банка

- •Розлив напитков в алюминиевые банки.

- •3.1. Складирование, расформировывание пакетов и перемещение пустых банок

- •3.2. Инспектирование пустых банок

- •3.3. Ополаскивание банок

- •3.4. Наполнение банок

- •3.5 Разливочный автомат с дозированием по уровню

- •3.6 Разливочный автомат с дозированием по объему

- •3.7 Укупоривание банок

- •3.8. Мойка блоков розлива и укупоривания банок

- •3.9. Инспектирование полных банок

- •3.10. Пастеризация напитков в банках

- •3.11. Круговое этикетирование банок

- •Список использованной литературы.

Розлив напитков в алюминиевые банки.

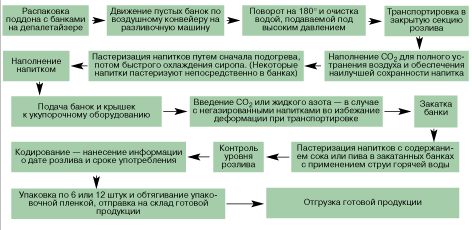

Схема процесса розлива напитков в алюминиевые банки

Розлив напитков должен производиться так, чтобы все ценные качества напитка сохранялись как можно дольше и в полной мере. Напиток отличается высоким содержанием СО2, который должен сохраняться вплоть до потребления. Поэтому давление при розливе должно быть выше для сохранения равновесия СО2 в напитке (давление насыщения) и зависит от содержания СО2 и температуры. Чтобы исключить проливания напитка при розливе, осуществляется процесс розлива на разливочном автомате с избыточным давлением. Розлив производится в алюминиевую банку объемом 0,5 л.

3.1. Складирование, расформировывание пакетов и перемещение пустых банок

Банки поставляются на предприятия на поддонах (так называемые «tall – packs»). В каждом баночном поддоне («tall –pallette») находится от 15 до 23 рядов («этажей»), а каждый ряд располагается на тонкой прокладке из картона или пластика, на которой (в зависимости от размеров поддона) может быть установлено до 360 банок. Поддоны укреплены при помощи стальной профильной рамы, покрыты сверху и стянуты синтетической пленкой, так что сами поддоны можно также складывать штабелями.

Выгрузка и загрузка автотранспорта производится обычно вилочными электро – и автопогрузчиками, а во многих странах – посредством автоматизированной системы приема поддонов со спецтранспорта непосредственно на конвейер.

Поскольку стенки у банок очень тонкие, то в порожнем состоянии они очень чувствительны к любым ударам и толчкам, которые могут банку деформировать. Такая деформация быстро передается соседним банкам и далее по всему ряду. Это означает, что с поддонами, на которых упакованы пустые банки, следует обращаться очень осторожно от приема до сталкивания рядов на конвейер:

|

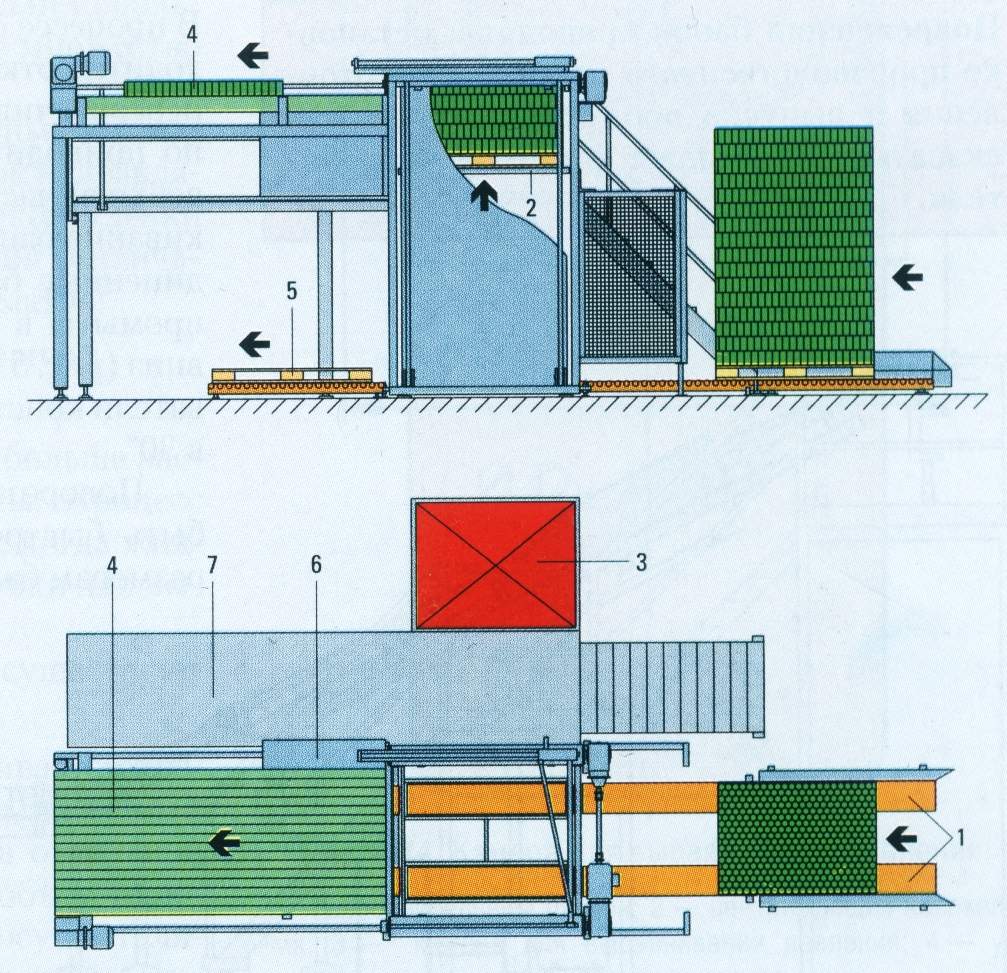

Распаковывающее устройство (см. рис. 3) последовательно ряд за рядом поднимает поддоны, удаляет прокладку и сталкивает ряд банок на питающий стол. Упаковочные рамки укладываются на пустые поддоны, складываются стопками и удаляются.

Баночный стол – накопитель состоит из шарнирно – пластинчатых цепей, стальных или полимерных цепей. Передача должна происходить без рывков, поскольку банки не очень устойчивы и могут опрокинуться. Чем более плотным рядом банки сдвигаются с поддона, тем они устойчивее. Широкий конвейер обязательно должен иметь по бокам ограждающие и направляющие планки.

Банки переворачиваются, подаются в ринзер, ополаскиваются и снова переворачиваются, после чего направляются к лазерному инспекционному устройству. Часто уже перед ополаскиванием на донышко банок наносится код (срок хранения).

Поставка и обработка крышек является гораздо менее трудоемким процессом по сравнению с банками. При поступлении на предприятие крышки банок имеют несколько больший диаметр, чем после укупоривания – примерно на 8 мм. Крышки упаковывают в бумагу примерно по 600 шт./уп.; поставка осуществляется на поддонах, каждый из которых может вместить до 246 000 крышек (типа 2.06). Отдельные упаковки фиксируются бумажной крафт – лентой.

Рис.15. Распаковывающее устройство для банок (тип «Palmaster», фирма «Krones», г. Нейтраублинг):

1— роликовый транспортер; 2— подъемник поддонов (подъемная шахта): 3— магазин картонных прокладок; 4 — направление движения банок; 5 — выход пустых поддонов: 6— пульт управления; 7 — площадка оператора.