- •1. Преимущества и недостатки алюминиевой банки.

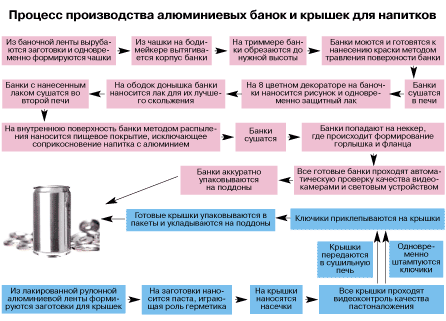

- •Процесс производства алюминиевых банок и крышек для напитков.

- •2.1. Двухсоставная банка

- •2.2. Трехсоставная банка

- •Розлив напитков в алюминиевые банки.

- •3.1. Складирование, расформировывание пакетов и перемещение пустых банок

- •3.2. Инспектирование пустых банок

- •3.3. Ополаскивание банок

- •3.4. Наполнение банок

- •3.5 Разливочный автомат с дозированием по уровню

- •3.6 Разливочный автомат с дозированием по объему

- •3.7 Укупоривание банок

- •3.8. Мойка блоков розлива и укупоривания банок

- •3.9. Инспектирование полных банок

- •3.10. Пастеризация напитков в банках

- •3.11. Круговое этикетирование банок

- •Список использованной литературы.

АННОТАЦИЯ

Работу выполнил студент группы 621191 Шалыгин А.В. ,тема ВКР ”Анализ технологии и оборудования для изготовления, наполнения и оформления алюминиевых банок ”

Объект исследования – анализ технологического оборудования для изготовления, оформления и наполнения алюминиевых банок.

Результаты работы: обоснования выбора алюминиевой банки как тары и изучение технологического процесса

Выпускная квалификационная работа содержит: страниц 56, рисунки 6, 3 таблиц, 4 раздела.

СОДЕРЖАНИЕ

Введение ………………………………………………………………………...2 |

1. Преимущества и недостатки алюминиевой банки.………………………….5 |

2. Процесс производства алюминиевых банок и крышек для напитков……..6

2.1. Двухсоставная банка……………………………………………………….11

2.2 Трехсоставная банка………………………………………………………...13

3 .Розлив напитков в алюминиевые банки…………………………………….21

3.1Складирование , пакетов при перемещении пустых банок……………….23

3.2Инспектирование пустых банок…………………………………………….25

3.3Ополаскивание банок………………………………………………………..27

3.4Наполнение банок……………………………………………………………27

3.5Разливочный аппарат с дозированием по уровню…………………………31

3.6 Разливочный аппарат с дозированием по объёму ……………………….33

3.7 Укупоривание банок………………………………………………………...41

3.8.Мойка блоков розлива и укупоривания банок…………………………….45

3.9.Инспектирование пустых банок……………………………………………46

3.10Пастеризация напитков в банках …………………………………………47

3.11 Круговое этикирование банок……………………………………………..48

Заключение ………………………………………………………………..…….55

Список литературы………………………………………………………………56

Введение

Впервые пиво начали разливать в алюминиевые банки 24 января 1935 года. Тогда новую тару рассматривали в качестве более лёгкой и прочной альтернативы стеклянным бутылкам. Кроме того, эта упаковка могла сообщить гораздо больше информации о бренде. Первые металлические банки изготавливались из трех «кусков» железа, а для того, чтобы их открыть, нужен был специальный ключ. По сравнению с сегодняшними алюминиевыми банками, они были довольно тяжелы (35 унций вместо теперешних 0,47).

Алкогольные и прохладительные напитки в алюминиевых банках потребляются повсеместно и с удовольствием. Опрос потребителей показывает, что баночный напиток является вторым по предпочтениям после напитка, разлитого в стеклотару.

Суммарные производственные мощности предприятий по выпуску банок для напитков в мире составляют свыше 240 млрд банок. Из них более 105 млрд или 44% приходится на США, на втором месте по производству банок для напитков стоит Япония, далее — Бразилия и Китай. Общие мощности европейских заводов по производству банок составляют 47 млрд штук в год. Доля потребления напитков в банках наиболее высока в США (60% для пива и 50% для прохладительных напитков). В Европе доля банок как упаковки для напитков возросла за последнее десятилетие на 50% (с 17% до 25% по пивному сегменту) и стабильно составляет 19% для рынка прохладительных напитков. Наиболее динамично развивается баночный рынок Восточной Европы.

Завоевать банке достойное место на рынке сложнее всего оказалось в России. Дело в том, что самые первые стихийно появившиеся импортные марки пива были упакованы в жестяные банки очень низкого качества, а не в алюминий, да и качество самого пива, сроки и условия хранения оставляли желать лучшего. Именно это стало причиной формирования у российского потребителя предубеждения, что пиво в банке — с большим количеством консервантов и привкусом металла. Интересно отметить, что описанные выше негативные стереотипы существуют только для пива. Баночные коктейлироссийский потребитель покупает очень активно.Производство качественной баночной тары в России началось лишь в 1998 г., когда в Дмитрове (Московская область) был запущен первый российский завод по производству банок — «Ростар». В настоящее время в России есть два завода по производству алюминиевой тары для напитков общей мощностью 3,25 млн банок в год.

Сравнение ситуации на российском рынке баночной тары с мировыми тенденциями показывает наличие большого потенциала для его развития. Тем не менее, темпы развития значительно сдерживаются отсутствием привычки потребления напитков в банках у населения. Так, при наличии весомых преимуществ баночной тары как для производителя и дистрибутора, так и для конечного потребителя, а также при имеющихся внутрироссийских возможностях по производству высококачественных банок для напитков устойчивые предпочтения по потреблению напитков в баночной таре сложились только в сегменте слабоалкогольных коктейлей.

1. Преимущества и недостатки алюминиевой банки.

Алюминиевые банки являются высокоэкологичным видом тары они производятся из материалов, пригодных для вторичного использования. Они непроницаемы для влаги, газа и света, и, кроме того, производство алюминиевых банок и фасование в них продукции может производиться с достаточно высокой скоростью. Сегодня существует много видов банок, легко открывающихся и позволяющих извлекать содержимое без помощи специальных инструментов.

К плюсам металлической банки относят то, что большой диаметр ее горловины позволяет увеличить скорость розлива (относительно стеклобутылки и ПЭТа).

Утилизация и переработка алюминиевых банок не приводит к снижению качества продукции, при этом затраты энергии снижаются на 95% по сравнению с применением первичного алюминия, поскольку добыча алюминия из бокситовой руды является чрезвычайно энергоемким процессом. Алюминий обладает небольшим весом, хорошей теплопроводностью, устойчивостью к окислению, к воздействию разбавителей и смазочных материалов, привлекательной блестящей поверхностью. Однако он нуждается в дополнительном покрытии для защиты от большинства кислот и щелочей, а также от царапин и истирания.

Что касается типов банок, считается, что предпочтительнее банки из двух, а не трех деталей, поскольку такая конструкция благодаря отсутствию боковых швов и швов вокруг дна снижает возможность течи.

Недостатком банок из двух деталей является высокая стоимость производственной линии, , что намного превышает расходы по приобретению линии для производства банок из трех деталей. Для фасования различных пищевых продуктов, урожай которых собирается в разное время года, требуются банки различной величины, тогда как существующий выбор алюминиевых банок разных размеров еще не достаточен.

Процесс производства алюминиевых банок и крышек для напитков.

Линия по производству алюминиевых банок производительностью – 1 млрд банок в год будет емкостью 50 цл(рис 1 и рис 2).:

Рис 1.

Рис 2

Бобина или койл с алюминиевой лентой. Помещается в капер или штамп-пресс. Лента в этом агрегате обильно смазывается лубрикантом, т.е. смазкой(рис 3):

Рис 3

Из капера выходит капа, т.е. чашка. Это пока еще не банка, а заготовка для ее производства. Чтобы стать всем привычной "жестянкой", ей предстоит еще где-то 13 стадий, т.е. манипуляций с капой. На этой картинке чашки и поблескивают на конвейере, маленькие такие, сбоку напоминают шайбу:

Рис 4.

Теперь чашка попадет в новый механизм - бодимейкер, где из нее и вытягивается еще не совсем банка. Не совсем, потому что не сформирована горловина под установку крышки, да и рисунка пока нет. Номер 22 - порядковый номер бодимейкера, их установлено несколько линий. обычно.На дне банки можно увидеть цифры, что позволяет своевременно выявить источник возможного брака:

Рис 5.

После вытягивания ее обрезают под требуемый размер. Высота банки - очень важный параметр, а качество ленты может отличаться по длине, потому и производят "обрезание":

Рис 6.

Вошер - моечный агрегат, но отмыть банку требуется от смазки, потому это внушительная конструкция. Полоскание идет в 7-ми различных жидкостях, в том числе соляная кислота и специально подготовленная вода. В результате банка протравливается изнутри и снаружи и приобретает характерный блеск. На фото задняя часть вошера - печь - первая сушка:

Рис 7.

Далее продукция поступает на печать:

Рис 8.

В процессе производства даже постороннему заметно много брака. Но обслуживающий персонал это совершенно не пугает. Да и учитывая объем производства это критичным не является. Да и банки никто не выбрасывает на помойку. Все отходы собираются в контейнеры и прессуются в брикеты для переработки. В этом контейнере банки после покраски. Они еще липкие, хотя возможно покрыты защитным лаком с боковин и дна (это следующие операции с банкой после печати).сушка ведется при температуре 200 градусов по Цельсию:

Рис 10.

Осталось еще несколько манипуляций, чтобы банка приняла привычную нам форму, пусть и без крышки, это сделают на разливочном производстве. Сначала банку покрывают внутри специальным пищевым лаком, потом снова сушат. В момент внутреннего покрытия специальный агрегат ставит на дне цветную точку. Что опять же позволяет быстро обнаружить место возникновения брака.

Далее идет формирование горловины. Происходит это механическим путем без нанесения смазки. Каждая банка проходит через ряд станков, после чего отправляется на окончательное тестирование:

Рис

11.

Рис

11.

Технология производства пивной банки состоит из раздельных процессов по изготовлению банки и отдельно - крышки.