- •1 Назначение выбранного режима химико-термической обработки

- •2 Режим химико-термической обработки крупногабаритных подшипников из стали 20хн3а

- •3 Стадии процесса цементации

- •3.1 Цементация крупногабаритных подшипников из стали 20хн3а

- •4 Механизм диффузии

- •5 Структура, фазовый состав и строение зон диффузионного слоя

- •6 Параметры качества упрочняемого слоя и сердцевины изделия после цементации

5 Структура, фазовый состав и строение зон диффузионного слоя

Толщина диффузионного слоя влияет прежде всего на контактную выносливость и усталостную прочность при изгибе. Назначается в зависимости от размеров и условий эксплуатации изделий. При малой толщине слоя возможно продавливание при контактных нагрузках, преждевременное усталостное разрушение из-за низкой прочности стали в зоне действия высоких рабочих нагрузок, т.е. слой не держит нагрузку. При излишне большой толщине слоя уменьшаются остаточные напряжения сжатия в поверхностном слое и снижается усталостная прочность изделий. Наиболее высокая усталостная прочность получается при толщине слоя 10–15% от диаметра изделия.

Содержание углерода на поверхности цементируемого изделия составляет 1,1 %. Если теперь такую деталь закалить, то в поверхностном слое получится мартенситная структура с высокой твердостью и износостойкостью, а сердцевина, хотя и не закалится вследствие низкого содержания углерода, будет иметь мелкокристаллическое строение малоуглеродистого мартенсита. С углублением от поверхности вглубь содержание углерода уменьшается до исходного – 0,2 %.

Структура стали при насыщении должна быть однофазной, т.е. чисто аустенитной, без цементита. При цементации в производственных условиях карбидный слой, как правило, отсутствие концентрация углерода в поверхностной зоне не превышает предела растворимости его в аустените. В этом случает диффузия реализуется только в аустените, который при последующем медленном охлаждении претерпевает распад с образованием феррито - цементитной структуры.

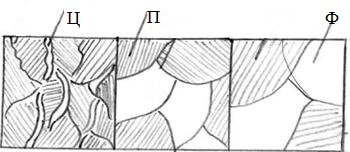

1 2 3

Рисунок 9 - Структура цементованого слоя крупногабаритных подшипников из стали 20ХН3А

Цементованный слой имеет переменную концентрацию углерода по толщине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различать три зоны:

- заэвтектоидную, состоящую из перлита и вторичного цементита (1);

- эвтектоидную зону, состоящую из одного перлита (2);

- доэвтектоидную, состоящего из перлита и феррита (3). Количество феррита в этой зоне непрерывно возрастает по мере приближения к сердцевине, рисунок 7.

За толщину цементованного слоя принимается сумма заэвтектоидной, эвтектоидной и половины переходной зон. Хром несколько повышает толщину цементованного слоя. Никель увеличивает скорость диффузии углерода.

6 Параметры качества упрочняемого слоя и сердцевины изделия после цементации

После химико-термической и термической обработки твердость на поверхности цементованных деталей должна быть HRC 58—62. Твердость сердцевины HRC 30—45. 602

Микроструктура цементованного слоя после термической обработки — скрыто- и мелкоигольчатый мартенсит, переходящий по мере уменьшения содержания углерода в мелкоигольчатый и игольчатый мартенсит. Замкнутая карбидная сетка в цементованном слое не допускается. Микроструктура сердцевины — низкоуглеродистый мартенсит.

Толщина цементованного слоя — до 10 мм в зависимости от требования в готовых деталях, припуска на шлифовку и деформации в кольцах.

Толщина цементованного слоя и микроструктура контролируются по свидетелям, изготовленными из прутковой стали 20XH3A диаметром 55—60 мм одной и той же плавки для большой партии образцов (перед изготовлением производится обязательная проверка величины зерна, оно должно быть не крупнее балла 6 шкалы ГОСТ 5639—65).

Микроструктура после высокого отпуска должна состоять из мелкозернистого перлита, видимые участки остаточного аустенита не допускаются.

Образцы после высокого отпуска подвергают в лабораторных условиях закалке от 790—800° и низкотемпературному отпуску, после чего измеряют твердость по сечению образца для определения эффективной толщины цементованного слоя с твердостью не менее HRC 58.

Список литературы

1. Гуляев А.П., Рахштадт А.Г., Юргенсон А.А. Термическая обработка в машиностроении: Справочник /Под редакцией Ю.М. Лахтина, А.Г. Рахштадта. - Машиностроение 1080-783с.

2. А.П. Гуляев «Металловедение»: 6-е изд. – М.: Металлургия, 1986.–544с.

3. Журавлёв В.Н. Николаева О.И. Машиностроительные стали: Справочник – Машиностроение, 1981 – 392с.

4. Лахтин Ю.М., Леонтьева В.П. Материаловедение: 3-е изд. – М.: Машиностроение, 1980 – 528с

5. Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др.; Под общ.ред. В. Г.Сорокина.— М.: Машиностроение, 1989. — 640 с.

6. Материаловедение. Бесплатный образовательный ресурс [Электронный ресурс] - http://supermetalloved.narod.ru/standards.htm