- •1 Назначение выбранного режима химико-термической обработки

- •2 Режим химико-термической обработки крупногабаритных подшипников из стали 20хн3а

- •3 Стадии процесса цементации

- •3.1 Цементация крупногабаритных подшипников из стали 20хн3а

- •4 Механизм диффузии

- •5 Структура, фазовый состав и строение зон диффузионного слоя

- •6 Параметры качества упрочняемого слоя и сердцевины изделия после цементации

3.1 Цементация крупногабаритных подшипников из стали 20хн3а

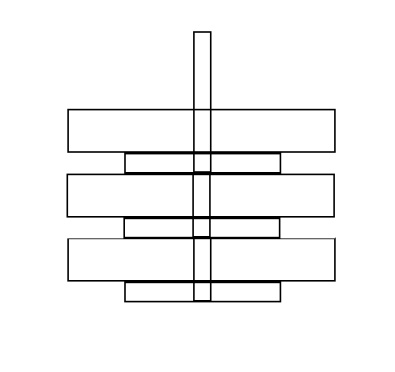

Перед цементацией кольца укладывают на специальные литые жароупорные крестовины, причем кольца диаметром свыше 700 мм укладывают комплектно (во внутрь наружных колец помещаются внутренние), меньшего диаметра укладывают отдельными стопками.

а б

а - вид сбоку; б - вид сверху.

Рисунок 2 - Схема укладки подшипников на крестовину

Для циркуляции газа и цементации торцов колец между ними помещают прокладки. Масса одной садки составляет примерно 4 т. Ролики загружаются на специальном приспособлении, представляющем собой жароупорный шток с закрепленными дисками, на которые устанавливаются ролики.

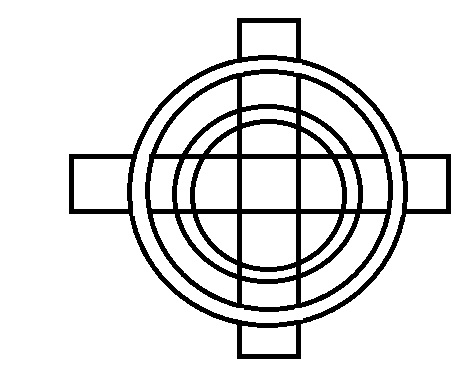

1 - Кожух; 2 - футеревка; 3 - нагреватели; 4 - механизм подъема и поворота крышки; 5 - шкаф; 6 - трансформатор

Рисунок 3 - Шахтная электропечь СШЗ-10.20/10И1

Процесс цементации осуществляется в шахтных электропечах в газообразном карбюризаторе природным или, преимущественно, городским газом состав которого приведен в таблице 2.

Таблица - 2 Состав газа для цементации

Содержание,% |

||||

СН4 |

СО |

Н |

СО2 |

О |

70-90 |

1-5 |

5-20 |

1 |

1 |

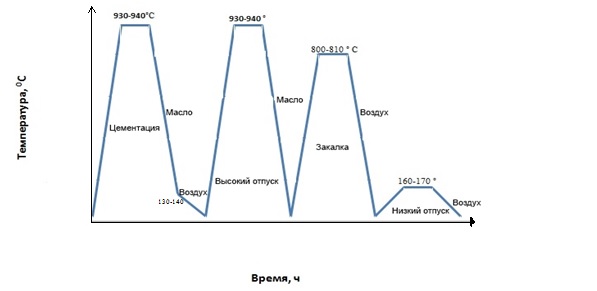

Режим процесса цементации представлен на рисунке 3.

Рисунок 4 - Режим процесса цементации крупногабаритных подшипников из стали 20ХН3А

Детали загружаются в прогретую до 930 — 940° С печь. Подача природного или городского газа в течение 10 ч составляет 3 м3/ч, а затем снижается до 1 м3/ч. При появлении большого количества избыточных карбидов подача газа снижается до 0,5 м3/ч.

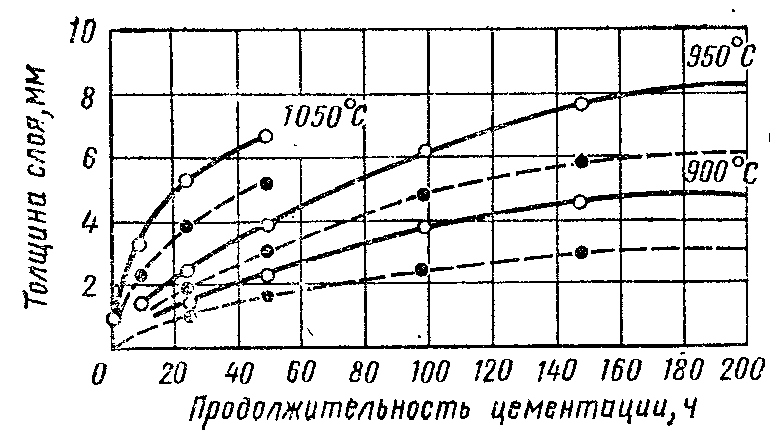

Толщина цементованного слоя зависит от температуры и продолжительности цементации (рисунок 5). В начале процесса цементации скорость науглероживания составляет примерно 0,1 мм/ч, а в конце процесса 0,03 мм/ч. В среднем для получения слоя общей толщины порядка 8 - 10 мм скорость цементации может быть принята 0,05 мм/ч. Учитывая, что скорость цементации с течением времени замедляется, подача цементующего газа по ходу процесса должна снижаться.

Рисунок 5 - Зависимость эффективной толщины цементованного слоя (HRC 58) от температуры и продолжительности цементации стали 20ХН3А [1]

В зависимости от конфигурации и размера колец и роликов, припуска на шлифовку и требуемой толщины слоя в готовых деталях, продолжительность цементации составляет 50 - 200 ч. По окончании цементации во избежание образования карбидной сетки приспособление с деталями охлаждается в масле до температуры 120 - 100° С в течение 5 - 15 мин, а затем оно переносится на маслосборник на 3 - 5 мин и далее загружается в шахтную печь для отпуска. Приспособление с роликами охлаждается на воздухе 10 - 15 мин.

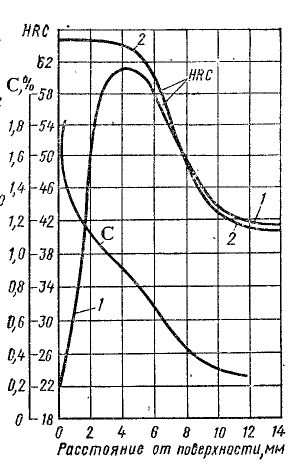

Как правило, при длительной цементации на поверхности наблюдается высокая концентрация углерода (рисунок 6). После цементации при 930—940° С продолжительностью 150 ч высокое содержание углерода порядка 1,5—2,0% сохраняется на глубине нескольких десятых миллиметра, а затем резко снижается до 1,0—1,2%, и далее концентрация снижается медленно и плавно

В соответствии с распределением углерода по глубине цементованного слоя изменяются микроструктура и твердость что показано на рисунке 6.

1 - Закалка с температуры 950 0С; 2 - закалка с температуры 800 0С.

Рисунок 6 - Изменение содержания углерода и твердости по глубине цементованного слоя стали 20ХН3А после закалки с разных температур [1]

После закалки с температуры цементации структура состоит из аустенита, мартенсита и избыточных карбидов (Fe, Сг)3С. Твердость на поверхности равна HRC 20—30, далее твердость постепенно увеличивается с понижением содержания углерода.