- •Министерство образования и науки

- •Конспект лекций по дисциплине Прикладная механика

- •Часть 2

- •§ 12. Виды изделий машиностроения

- •§ 13. Надежность и условия ее обеспечения

- •§ 14. Общие требования к современным машинам, их деталям и сборочным единицам

- •§ 15. Стадии разработки и этапы работ при проектировании

- •§ 16. Стандартизация и взаимозаменяемость деталей машин

- •§ 17. Основные понятия теории допусков и посадок

- •§ 34. Качество поверхностей обрабатываемых деталей

- •§ 18. Валы и оси

- •§ 19. Опоры валов и осей

- •§ 20. Смазочные материалы, применяемые в машиностроении (до хуя масла)

- •§ 21. Уплотнительные устройства

- •§ 22. Неразъемные соединения деталей

- •§ 23. Разъемные соединения деталей

- •§ 24. Фрикционные передачи

- •Вычислив межосевое расстояние, определяем размеры катков по формулам:

- •§ 25. Передачи гибкой связью: ремённые, цепные

- •§ 26. Передачи зацеплением

- •Цилиндрические прямозубые зубчатые передачи

- •Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

- •Межосевое расстояние цилиндрической передачи с внешним и внутренним зацеплением

- •Коэффициент осевого перекрытия косозубой передачи

- •Конические зубчатые передачи

- •Внешний диаметр вершин зубьев равен

- •Гипоидная и спироидная передачи

- •Общие сведения о цилиндрических и конических редукторах

- •Планетарные зубчатые передачи

- •Волновые передачи

- •Материалы для изготовления зубчатых колес

- •Конструкция цилиндрических колес

- •Межосевое расстояние червячной передачи

- •Следовательно, передаточное число червячной передачи

- •Крутящие моменты на валах червяка и червячного колеса связаны зависимостью

- •При ведомом червяке кпд червячной передачи определим по формуле

- •§ 27. Рычажные механизмы

- •§ 28. Кулачковые механизмы

- •Наибольшее напряжение сжатия на внутренней кромке пружины

- •§ 30. Механические муфты

- •Момент трения

- •§ 31. Корпусные детали

- •§ 12. Виды изделий машиностроения 48

§ 34. Качество поверхностей обрабатываемых деталей

Под качеством понимают состояние поверхностного слоя как результат воздействия на него одного или последовательного комплекса технологических методов. Оно характеризуется шероховатостью, волнистостью и физико-механическими свойствами материала поверхностного слоя.

Шероховатость поверхности – это совокупность неровностей обрабатываемой поверхности с относительно малыми шагами, рассматриваемых на определенной длине (базовой длине).

Основными параметрами шероховатости поверхностей, характеризующими ее с количественной стороны, являются (рис. 36):

– средняя линия профиля – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины l среднее квадратичное отклонение профиля до этой линии минимально;

– высота выступов профиля ypm – это расстояние от средней линии профиля до высшей точки выступа профиля;

– глубина впадин профиля yvm – это расстояние от средней линии профиля до низшей точки впадин профиля;

– шаг неровностей профиля – это длина отрезка средней линии профиля, содержащая выступ профиля и сопряженную с ним впадину профиля;

– средняя высота неровностей профиля Rz – это сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l, т.е.

,

,

где ypmi – высота i-го наибольшего выступа;

yvmi – глубина i-й наибольшей впадины;

Рис. 36

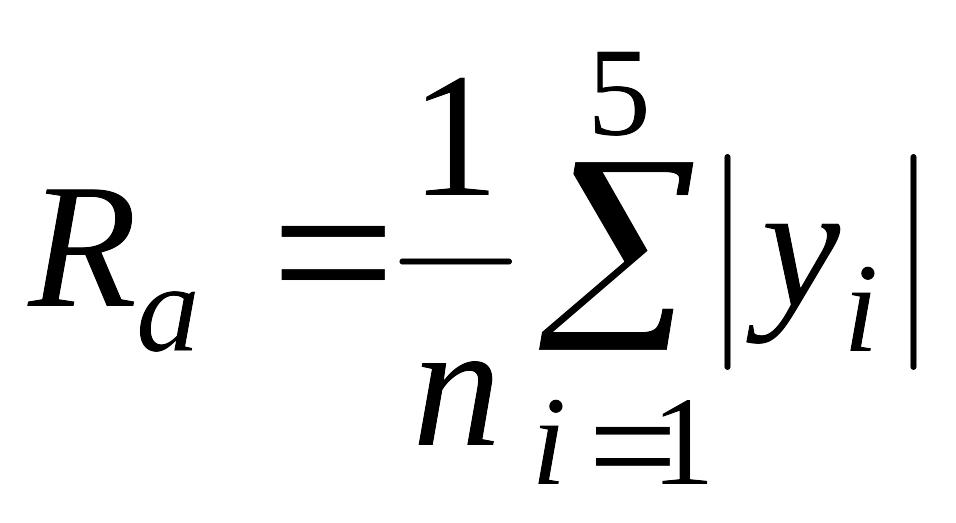

– среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l, т.е.

![]()

или приближенно

где y – отклонение профиля от средней линии;

l – базовая длина;

n – число выбранных точек.

По ГОСТ 2789-73 установлено 14 квалитетов (классов) шероховатости; первому квалитету соответствует самая шероховатая, 14-му – самая гладкая поверхность.

Под волнистостью понимается совокупность периодически чередующихся неровностей с относительно большими шагами, превышающими принимаемую при измерении шероховатости базовую длину.

Волнистость занимает промежуточное положение между шероховатостью и погрешностью формы поверхности. Критерием для разграничения служит величина отношения шага l к высоте H неровностей (рис. 37). Для шероховатости l/H<50; для волнистости l/H=50…100; для погрешности формы l/H>100.

Рис. 37

§ 18. Валы и оси

Вал – деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валы поддерживают крутящиеся вместе с ними детали (зубчатые колеса, шкивы, звездочки и др.). Некоторые валы (например, гибкие, карданные, торсионные) не поддерживают вращающиеся детали. Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал–шестерня) или с червяком (вал–червяк).

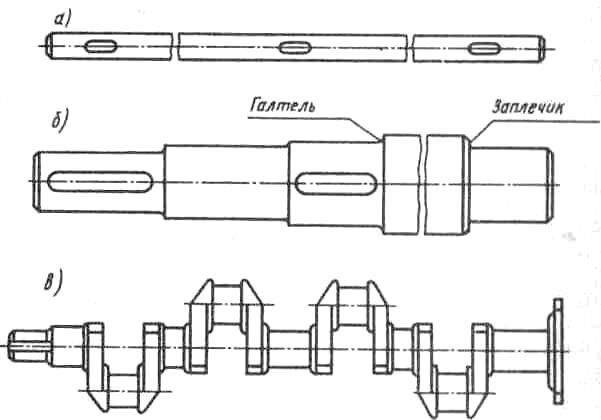

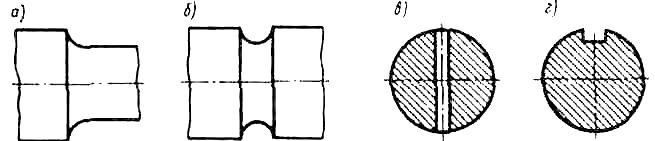

По форме геометрической оси валы (рис. 34) бывают прямые, коленчатые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения. Прямые валы бывают гладкие и ступенчатые. Наиболее широко распространены ступенчатые валы. Для уменьшения массы или для размещения внутри других деталей валы иногда делают с каналом по оси; в отличие от сплошных такие валы называют полыми.

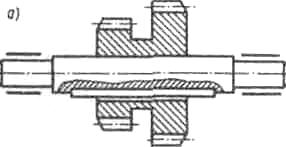

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси (рис. 35) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках.

Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Рис. 34

Рис. 35

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

Конструктивные элементы валов и осей (рис. 36). Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой. Концевая цапфа, предназначенная нести преимущественную осевую нагрузку, называется пятой. Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты). Кольцевое утолщение вала, составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечиком.

Рис. 36

Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтели бывают постоянной и переменной кривизны. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением.

Форма вала по длине определяется распределением нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки, и технологией изготовления. Переходные участки валов между соседними ступенями разных диаметров нередко выполняют с полукруглой канавкой для выхода шлифовального круга.

Посадочные концы валов, предназначенные для установки деталей, передающих крутящий момент в машинах, механизмах и приборах, стандартизованы. ГОСТ устанавливает номинальные размеры цилиндрических концов валов двух исполнений (длинные и короткие) диаметров от 0,8 до 630 мм, а также рекомендуемые размеры концов валов с резьбой. ГОСТ устанавливает основные размеры конических концов валов с конусностью 1:10 также двух исполнений (длинные и короткие) и двух типов (с наружной и внутренней резьбой) диаметров от 3 до 630 мм.

Материалы валов и осей. Для большинства валов и осей применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций – сталь 40ХН, 30ХГТ и др. Валы из этих сталей подвергают улучшению или поверхностной закалке ТВЧ.

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементуемых сталей 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей типа 38Х2МЮА и др. Наибольшую износостойкость имеют хромированные валы.

Проектный расчет вала производится только на кручение, причем для компенсации напряжений изгиба и других неучтенных факторов допускаемые напряжения кручения принимаются существенно заниженными. Тогда диаметр вала определится из условия прочности

к=T/(0,2d3) ≤ [к],

откуда

![]()

Полученное значение округляется до ближайшего стандартного значения. При проектировании редукторов диаметр выходного конца ведущего вала можно принять равным диаметру вала электродвигателя, с которым вал редуктора будет соединен муфтой.

После установления диаметра выходного конца вала назначается диаметр цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков. В результате этого ступенчатый вал по форме оказывается близок к брусу равного сопротивления.

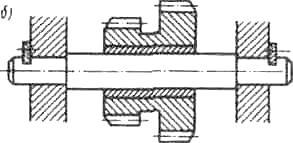

Основными концентраторами напряжений в валах и осях являются (рис. 37): а – галтель, б – выточка, в – поперечное отверстие, г – шпоночная канавка.

Рис. 37