- •Министерство образования и науки

- •Конспект лекций по дисциплине Прикладная механика

- •Часть 2

- •§ 12. Виды изделий машиностроения

- •§ 13. Надежность и условия ее обеспечения

- •§ 14. Общие требования к современным машинам, их деталям и сборочным единицам

- •§ 15. Стадии разработки и этапы работ при проектировании

- •§ 16. Стандартизация и взаимозаменяемость деталей машин

- •§ 17. Основные понятия теории допусков и посадок

- •§ 34. Качество поверхностей обрабатываемых деталей

- •§ 18. Валы и оси

- •§ 19. Опоры валов и осей

- •§ 20. Смазочные материалы, применяемые в машиностроении (до хуя масла)

- •§ 21. Уплотнительные устройства

- •§ 22. Неразъемные соединения деталей

- •§ 23. Разъемные соединения деталей

- •§ 24. Фрикционные передачи

- •Вычислив межосевое расстояние, определяем размеры катков по формулам:

- •§ 25. Передачи гибкой связью: ремённые, цепные

- •§ 26. Передачи зацеплением

- •Цилиндрические прямозубые зубчатые передачи

- •Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

- •Межосевое расстояние цилиндрической передачи с внешним и внутренним зацеплением

- •Коэффициент осевого перекрытия косозубой передачи

- •Конические зубчатые передачи

- •Внешний диаметр вершин зубьев равен

- •Гипоидная и спироидная передачи

- •Общие сведения о цилиндрических и конических редукторах

- •Планетарные зубчатые передачи

- •Волновые передачи

- •Материалы для изготовления зубчатых колес

- •Конструкция цилиндрических колес

- •Межосевое расстояние червячной передачи

- •Следовательно, передаточное число червячной передачи

- •Крутящие моменты на валах червяка и червячного колеса связаны зависимостью

- •При ведомом червяке кпд червячной передачи определим по формуле

- •§ 27. Рычажные механизмы

- •§ 28. Кулачковые механизмы

- •Наибольшее напряжение сжатия на внутренней кромке пружины

- •§ 30. Механические муфты

- •Момент трения

- •§ 31. Корпусные детали

- •§ 12. Виды изделий машиностроения 48

Цилиндрические прямозубые зубчатые передачи

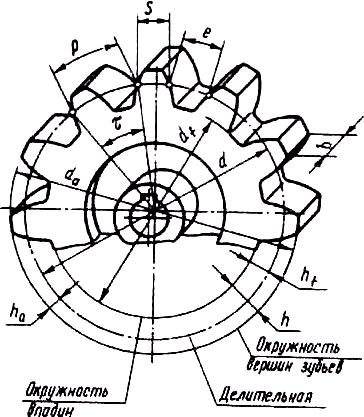

Цилиндрическое колесо с прямыми зубьями характеризуется следующими геометрическими параметрами (рис. 101). Часть зубчатого колеса, содержащая все зубья, называется венцом; часть колеса, насаживаемая на вал, называется ступицей. Делительная окружность диаметром d делит зуб на две части – головку зуба высотой ha и ножку зуба высотой hf, высота зуба h=ha+hf. Расстояние между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности, называется окружным делительным

Рис. 101 |

шагом

зубьев и обозначается р.

Шаг зубьев слагается из окружной

толщины зуба

s

и ширины

впадины

е.

Длина хорды, соответствующая окружной

толщине зуба, называется

толщиной по хорде

и обозначается

|

Модуль зубьев – основной параметр зубчатого колеса. Для пары колес, находящихся в зацеплении, модуль должен быть одинаковым. Модули зубьев для цилиндрических и конических передач регламентированы ГОСТом.

Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

р=т;

диаметр делительной окружности

d=mz,

(так как длина делительной окружности равна d=pz, a р=т, то d=pz/=mz, где z – число зубьев колеса). Последняя формула позволяет определить модуль как число миллиметров диаметра делительной окружности, приходящихся на один зуб колеса.

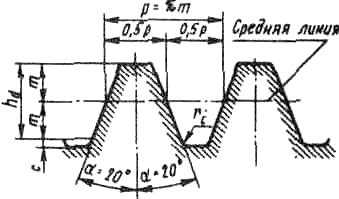

В соответствии со стандартным исходным контуром для цилиндрических зубчатых колес (рис. 102) высота головки зуба ha=m, высота ножки зуба hf=т+с=1,25т, где с=0,25т – радиальный зазор; в пределах глубины захода hd=2т профиль исходного контура прямолинейный; радиус закругления у основания зуба ri=0,25m.

Высота зубьев цилиндрических колес

h=ha+hf=2,25т.

Диаметр вершин зубьев

da=d+2ha=mz+2т=m(z+2),

диаметр впадин

df=d–2hf= =mz–2·1,25m=m(z–2,5). |

Рис. 102 |

Расстояние между торцами зубьев колеса называется шириной венца.

Межосевое расстояние цилиндрической передачи с внешним и внутренним зацеплением

a=(d1±d2)/2=m(z1±z2)/2

называется делительным межосевым расстоянием (знак минус для внутреннего зацепления). Если межосевое расстояние отличается от делительного, то оно обозначается аw.

Прямозубая передача имеет только торцовое перекрытие. Коэффициент торцового перекрытия равен отношению угла торцового перекрытия к угловому шагу =360°/z, т. е. =/. Для прямозубых передач рекомендуется >1,2.

ГОСТом на допуски для цилиндрических зубчатых колес и передач установлены двенадцать степеней точности, обозначенных цифрами (первая степень – наивысшая). Для каждой степени точности установлены нормы: кинематической точности, плавности работы и контакта зубьев колес и передач.

В процессе изготовления зубчатых передач неизбежны погрешности в шаге, толщине и профиле зубьев, неизбежно радиальное биение венца, колебание межосевого расстояния при беззазорном зацеплении контролируемого и измерительного колес и т. д. Все это создает кинематическую погрешность в углах поворота ведомого колеса, выражаемую линейной величиной, измеряемой по дуге делительной окружности. Кинематическая погрешность определяется как разность между действительным и расчетным углом поворота ведомого колеса. Нормы кинематической точности регламентируют допуски на кинематическую погрешность и ее составляющие за полный оборот колеса. Нормы плавности устанавливают допуски на циклическую (многократно повторяющуюся за один оборот) кинематическую погрешность колеса и ее составляющие. Нормы контакта устанавливают размеры суммарного пятна контакта зубьев передачи (в процентах от размеров зубьев) и допуски на параметры, влияющие на этот контакт, устанавливают также нормы бокового зазора зубьев.

В машиностроении зубчатые передачи общего назначения изготовляют по 6–9-й степеням точности. Цилиндрические прямозубые колеса 6-й степени точности применяют при окружных скоростях колес до 15 м/с; 7-й степени – до 10 м/с; 8-й степени – до б м/с; 9-й – до 2 м/с.

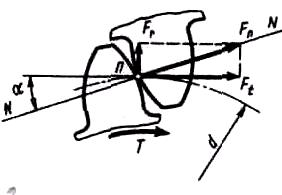

Рассмотрим силы, действующие в зацеплении прямозубой цилиндрической передачи (рис. 103). При изображенном на этом рисунке контакте пары зубьев в полюсе П скольжение (следовательно, и трение) отсутствует, зацепление будет однопарным и силовое взаимодействие колес будет заключаться в передаче по линии давления (нормали NN) силы нормального давления Fn. Разложим эту силу на две взаимно перпендикулярные составляющие Ft и Fr, называемые соответственно окружной и радиальной силами, тогда

Ft=Fncos, Fr=Fnsin,

где – угол зацепления.

Если известен передаваемый крутящий момент Т и диаметр d делительной окружности, то

Рис. 103 |

Ft=2T/d, Fr=Fttg

(так как =20°, то Fr≈0,36Ft). Сила Ft вызывает вращение ведомого колеса и изгибает вал колеса в горизонтальной плоскости, сила Fr изгибает вал в вертикальной плоскости.

|

Рис. 104 |

Цилиндрические косозубые и шевронные зубчатые передачи

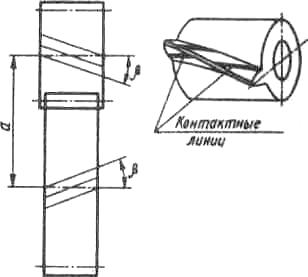

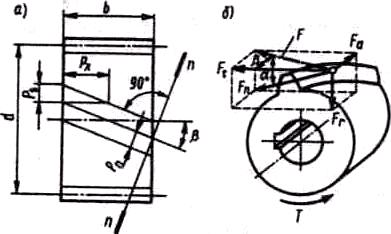

Косозубыми называют колеса, у которых теоре-тическая делительная линия зуба является частью винто-вой линии постоянного шага (теоретической делительной линией называется линия пересечения боковой по-верхности зуба с делитель-ной цилиндрической по-верхностью). Линия зуба |

косозубых колес может иметь правое и левое направление винтовой линии. Угол наклона линии зуба обозначается (рис. 104).

Косозубая передача с параллельными осями имеет противоположное направление зубьев ведущего и ведомого колес и относится к категории цилиндрических зубчатых передач, так как начальные поверхности таких зубчатых колес представляют собой боковую поверхность цилиндров. Передача с косозубыми колесами, оси которых скрещиваются, имеет одинаковое направление зубьев обоих колес и называется винтовой зубчатой передачей, которая относится к категории гиперболоидных зубчатых передач, так как начальные поверхности таких зубчатых колес являются частями однополостного гиперболоида вращения; делительные поверхности этих колес – цилиндрические.

У косозубых передач контактные линии расположены наклонно по отношению к линии зуба, поэтому в отличие от прямых косые зубья входят в зацепление не сразу по всей длине, а постепенно, что обеспечивает плавность зацепления и значительное снижение динамических нагрузок и шума при работе передачи. Поэтому косозубые передачи по сравнению с прямозубыми допускают значительно большие предельные окружные скорости колес. Так, например, косозубые колеса 6-й степени точности применяют при окружной скорости до 30 м/с; 7-й степени – до 15 м/с; 8-й степени – до 10 м/с; 9-й – до 4 м/с.

Угол перекрытия косозубого колеса состоит из угла торцового и угла осевого перекрытий, следовательно, коэффициент перекрытия косозубой передачи равен сумме коэффициентов торцового и осевого перекрытия

=+>2,

поэтому у косозубой передачи нет периода однопарного зацепления.

Косозубые колеса обрабатывают теми же зуборезными инструментами, что и прямозубые, поэтому стандартные параметры колес задаются в нормальном к зубу сечении пп (рис. 105). Нормальный модуль mn=рn/, где рn – нормальный шаг, измеренный по делительной поверхности. Кроме нормального модуля в косозубых колесах различают: окружной модуль тt=рt/п, где pt – окружной шаг, измеряемый по дуге делительной окружности в торцовом сечении; осевой модуль тx=px/, где рх – осевой шаг, измеряемый по образующей делительного цилиндра.

Так как рt=pn/cos, то mt=mn/cos.

Размеры зубьев косозубого колеса определяют по нормальному модулю, т. е.

h=ha+hf=mn+1,25mn=2,25mn,

а диаметр делительной окружности колеса по окружному модулю

d=mtz=mnz/cos.

Рис. 105

Размеры косозубых колес и межосевое расстояние передачи определяют по следующим формулам:

диаметр вершин зубьев

da=d+2ha=d+2mn,

диаметр впадин

df=d–2hf=d–2,5mn;

межосевое расстояние

а=mt(z1+z2)/2=mn(z1+z2)/(2cos).