- •Министерство образования и науки

- •Введение

- •1. Выбор варианта курсовой работы и требования к ее содержанию

- •2. Выбор электродвигателя

- •3. Общие сведения о цилиндрических и конических редукторах. Определение общего передаточного числа механизма (редуктора)

- •4. Определение числа ступеней механизма

- •5. Пример определения передаточных чисел каждой ступени редуктора

- •Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

- •Диаметр делительной окружности

- •7.3. Конические зубчатые передачи

- •7.4. Определение геометрических параметров зубчатых колес в проектируемом редукторе

- •8. Уточненный расчет мощности двигателя

- •9. Определение геометрических размеров вала и расчет вала на прочность

- •9.1. Общие сведения о валах и осях

- •9.2. Предварительный расчет вала на прочность

- •9.3. Уточненный расчет на прочность

- •9.4. Расчет валов на жесткость

- •10. Подбор подшипников качения

- •11. Расчет штифта

- •Библиографический список

- •Содержание

- •Редактор Кочергина т.Ф.

- •Лр № 020565 от 23.06.1997 Подписано к печати 13.06.2011

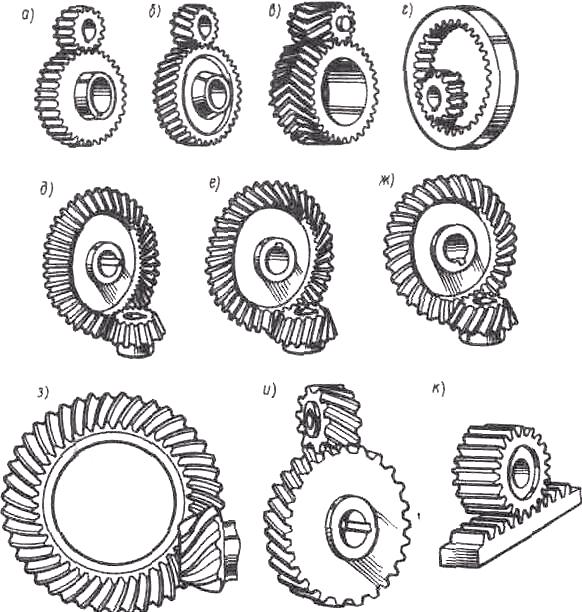

7.3. Конические зубчатые передачи

Конические зубчатые передачи применяют при пересекающихся (рис. 15, а, б, в) или скрещивающихся осях (гипоидная передача на рис. 15, г). Межосевой угол может изменяться в широком диапазоне

|

|

а |

б |

|

|

в |

г |

Рис. 15

значений (10°<<170°), но наибольшее распространение имеют ортогональные конические передачи с углом = 90°.

Конические зубчатые передачи по сравнению с цилиндрическими имеют большую массу и габариты, сложнее в изготовлении, а также монтаже, так как требуют точной фиксации осевого положения зубчатых колес.

Наибольшее распространение имеют конические передачи с прямыми и криволинейными зубьями. Конические зубчатые колеса с криволинейными зубьями могут иметь круговую, эвольвентную и циклоидальную линию зубьев; наиболее распространенные колеса с круговыми зубьями.

Конические передачи с криволинейными зубьями по сравнению с прямозубыми имеют большую нагрузочную способность, работают более плавно и, следовательно, динамические нагрузки и шум при их работе меньше. Допуски для конических и гипоидных передач регламентированы стандартом, согласно которому установлено двенадцать степеней точности и соответствующие нормы точности.

Предельные окружные скорости для конических прямозубых (непрямозубых) колес имеют следующие величины: при 6-й степени точности – до 12 (20) м/с, 7-й степени – до 8 (10) м/с, 8-й степени – до 4 (7) м/с, 9-й–до 1,5 (3) м/с.

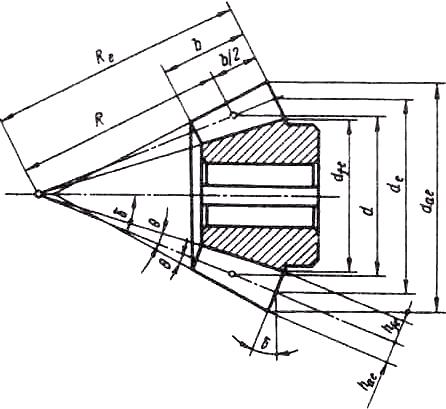

Расчет геометрии конических прямозубых передач регламентирован ГОСТом. К основным геометрическим параметрам прямозубого конического колеса относятся (рис. 16): Re, R – внешнее и среднее конусное расстояния; b – ширина зубчатого венца; d, d, – средний и внешний делительный диаметры; dae, dfe – внешние диаметры вершин зубьев и впадин; – угол делительного конуса; hae, hfe – внешняя высота делительной головки и ножки зуба; a = f = – угол делительной головки и ножки зуба.

Углы головки и ножки зуба сделаны одинаковыми для того, чтобы образующая конуса вершин зубьев одного колеса была параллельна образующей конуса впадины второго колеса, в результате чего радиальный зазор по длине прямого зуба будет постоянным (поэтому на рисунке вершины конусов не совпадают).

По приведенным выше параметрам определяют остальные размеры колес и передачи, в частности:

угол конуса вершин зубьев

a = +;

угол конуса впадин

f = –;

межосевой угол передачи

= 1+2.

Рис. 16

У конических колес высота, толщина зубьев и окружной шаг по длине зуба неодинаковы, поэтому различают два окружных модуля: т – средний делительный окружной модуль, причем d = mz, где z – число зубьев колеса; тe – внешний делительный окружной модуль, причем de = mez.

Внешний и средний модули пропорциональны соответствующим конусным расстояниям, поэтому

me = mRe/R.

Для удобства измерений на чертежах задают внешние размеры зубьев и колес, а модуль тe называют производственным, который можно (но не обязательно) округлить до стандартного значения.

Профилирование зубьев конических колес с прямыми и тангенциальными, а также с круговыми зубьями ведется в соответствии со стандартами на соответствующие исходные контуры. Исходный контур для прямозубых конических колес аналогичен исходному контуру для цилиндрических колес, за исключением радиального зазора с = 0,2тe; внешняя высота головок зубьев hae = тe, внешняя высота ножек hfe = 1,2тe, а внешняя высота зуба ha = 2,2.

Внешний диаметр вершин зубьев равен

dae = de+2haecos = me(z+2cos).

Очевидно, что при = 90°

![]()

а также

Re = de/(2sin), R = Re–b/2.

Углы делительных конусов ортогональных передач легко определяются в зависимости от числа зубьев ведущего и ведомого колес, а следовательно, от передаточного числа передачи:

tg1 = d1/d2 = z1/z2 = 1/i или i = ctg1 = tg2.

Ширину зубчатого венца b по стандарту рекомендуется принимать

b<0,3Re или b<10me;

вычисленное значение округляется до целого числа, а при проектировании стандартных редукторов значения b принимаются по стандарту.

Кроме ширины венца b, указанный стандарт на ортогональные конические передачи для редукторов устанавливает номинальные значения внешнего делительного диаметра колеса de2 (в основном определяющего габариты редуктора) и номинальные значения передаточных чисел i (от i = 1 до i = 6,3).

Для прямозубых конических передач рекомендуется i<3, для передач с криволинейными зубьями i<6,3; число зубьев меньшего колеса рекомендуется принимать z1 = 18...30.