- •Министерство образования и науки

- •Введение

- •1. Выбор варианта курсовой работы и требования к ее содержанию

- •2. Выбор электродвигателя

- •3. Общие сведения о цилиндрических и конических редукторах. Определение общего передаточного числа механизма (редуктора)

- •4. Определение числа ступеней механизма

- •5. Пример определения передаточных чисел каждой ступени редуктора

- •Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

- •Диаметр делительной окружности

- •7.3. Конические зубчатые передачи

- •7.4. Определение геометрических параметров зубчатых колес в проектируемом редукторе

- •8. Уточненный расчет мощности двигателя

- •9. Определение геометрических размеров вала и расчет вала на прочность

- •9.1. Общие сведения о валах и осях

- •9.2. Предварительный расчет вала на прочность

- •9.3. Уточненный расчет на прочность

- •9.4. Расчет валов на жесткость

- •10. Подбор подшипников качения

- •11. Расчет штифта

- •Библиографический список

- •Содержание

- •Редактор Кочергина т.Ф.

- •Лр № 020565 от 23.06.1997 Подписано к печати 13.06.2011

Все основные параметры зубчатых колес выражают через модули, а именно: шаг зубьев

р = т;

Диаметр делительной окружности

d = mz.

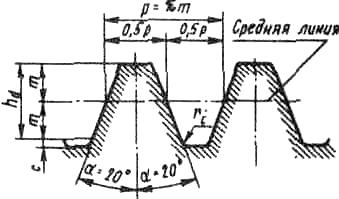

В соответствии со стандартным исходным контуром для зубчатых цилиндрических колес (рис. 11) высота головки зуба ha = m, высота ножки зуба hf = т+с = 1,25т, где с = 0,25т – радиальный зазор; в пределах глубины захода hd = 2т профиль исходного контура прямолинейный; радиус закругления у основания зуба ri = 0,25m. |

Рис. 11 |

Высота зубьев цилиндрических колес

h = ha+hf = 2,25m.

Диаметр окружности вершин зубьев

da = d+2ha = mz+2т = m(z+2),

диаметр окружности впадин

df = d–2hf = mz–2·1,25m = m(z–2,5).

Расстояние между торцами зубьев колеса называется шириной венца.

Межосевое расстояние цилиндрической передачи с внешним и внутренним зацеплением

a = (d1±d2)/2 = m(z1±z2)/2

называется делительным межосевым расстоянием (знак минус для внутреннего зацепления). Если межосевое расстояние отличается от делительного, то оно обозначается аw.

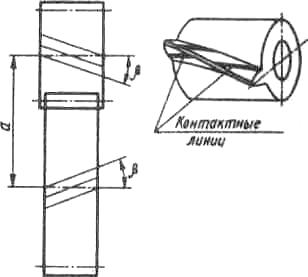

Рис. 12 |

7.2. Цилиндрические косозубые и шевронные зубчатые передачи

Косозубыми называют колеса, у которых теоре-тическая делительная линия зуба является частью винто-вой линии постоянного шага (теоретической делительной линией называется линия пересечения боковой по-верхности зуба с делитель-ной цилиндрической по-верхностью). Линия зуба |

косозубых колес может иметь правое и левое направление винтовой линии. Угол наклона линии зуба обозначается (рис. 12).

Косозубая передача с параллельными осями имеет противоположное направление зубьев ведущего и ведомого колес и относится к категории цилиндрических зубчатых передач, так как начальные поверхности таких зубчатых колес представляют собой боковую поверхность цилиндров. Передача с косозубыми колесами, оси которых скрещиваются, имеет одинаковое направление зубьев обоих колес и называется винтовой зубчатой передачей, которая относится к категории гиперболоидных зубчатых передач, так как начальные поверхности таких зубчатых колес являются частями однополостного гиперболоида вращения; делительные поверхности этих колес – цилиндрические.

У косозубых передач контактные линии расположены наклонно по отношению к линии зуба, поэтому в отличие от прямых косые зубья входят в зацепление не сразу по всей длине, а постепенно, что обеспечивает плавность зацепления и значительное снижение динамических нагрузок и шума при работе передачи. Поэтому косозубые передачи по сравнению с прямозубыми допускают значительно большие предельные окружные скорости колес. Так, например, косозубые колеса 6-й степени точности применяют при окружной скорости до 30 м/с; 7-й степени – до 15 м/с; 8-й степени – до 10 м/с; 9-й – до 4 м/с.

Угол перекрытия косозубого колеса состоит из угла торцового и угла осевого перекрытий, следовательно, коэффициент перекрытия косозубой передачи равен сумме коэффициентов торцового и осевого перекрытия

= +>2,

поэтому у косозубой передачи нет периода однопарного зацепления.

Косозубые колеса обрабатывают теми же зуборезными инструментами, что и прямозубые, поэтому стандартные параметры колес задаются в нормальном к зубу сечении пп (рис. 13). Нормальный модуль mn = рn/, где рn – нормальный шаг, измеренный по делительной поверхности. Кроме нормального модуля, в косозубых колесах различают: окружной модуль тt = рt/п, где pt – окружной шаг, измеряемый по дуге делительной окружности в торцовом сечении; осевой модуль тx = px/, где рх – осевой шаг, измеряемый по образующей делительного цилиндра.

Так как рt = pn/cos, то mt = mn/cos.

Размеры зубьев косозубого колеса определяют по нормальному модулю, т. е.

h = ha+hf = mn+1,25mn = 2,25mn,

а диаметр делительной окружности колеса по окружному модулю

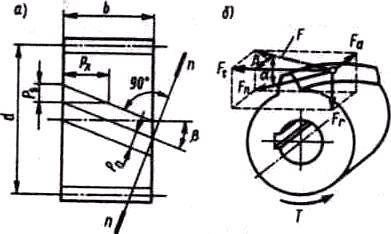

а |

б |

Рис. 13

d = mtz = mnz/cos.

Размеры косозубых колес и межосевое расстояние передачи определяют по следующим формулам:

диаметр вершин зубьев

da = d+2ha = d+2mn;

диаметр впадин

df = d–2hf = d–2,5mn;

межосевое расстояние

а = mt(z1+z2)/2 = mn(z1+z2)/(2cos).

Коэффициент осевого перекрытия косозубой передачи

= b/px,

где b – ширина венца; рх – осевой шаг.

Нетрудно показать, что если – целое число, то суммарная длина контактных линий будет все время оставаться постоянной, что благоприятно для работы передачи, так как нагрузка на зубья в процессе зацепления будет оставаться постоянной, а шум и динамические нагрузки уменьшатся.

Силу нормального давления Fn в зацеплении косозубых колес можно разложить на три взаимно перпендикулярные составляющие: окружную силу Ft, радиальную силу Fr, и осевую силу Fa, равные:

Ft = 2T/d; Fr = Fttg/cos; Fa = Fttg,

где Т – передаваемый крутящий момент; – угол зацепления.

Наличие осевой силы – существенный недостаток косозубых передач. Во избежание больших осевых сил в косозубой передаче угол наклона линии зуба ограничивают значениями = 8...20°, несмотря на то, что с увеличением увеличивается прочность зубьев, плавность работы передачи, ее нагрузочная способность.

В современных передачах косозубые колеса имеют преимущественное распространение.

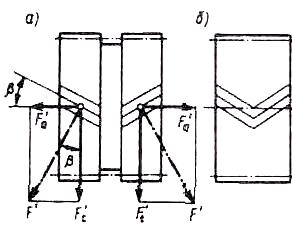

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями, называется шевронным. Часть венца с зубьями одинакового направления называется полушевроном. Из технологических соображений шевронные колеса изготовляют двух типов (рис. 14): с дорожкой посредине колеса (а) и без дорожки (б). В шевронном колесе осевые силы Fa на полушевронах, направленные в противоположные стороны, взаимно уравновешиваются внутри колеса и на валы и опоры валов не передаются. Поэтому у шевронных колес угол наклона зубьев принимают в пределах = 25...40°, в результате чего повышается прочность зубьев, плавность работы передачи и ее нагрузочная способность. Шевронные колеса применяют в мощных быстроходных закрытых передачах. Недостатком шевронных колес является высокая трудоемкость и себестоимость изготовления.

Геометрические, кинематические и прочностные расчеты шевронной и косозубой передач аналогичны.

а |

б |

Рис. 14