- •Тема 5. Міжгалузеві технологічні процеси

- •§ 32.3.1. Лиття в

- •§ 32.3.2. Лиття в

- •§ 32.4.1. Лиття в кокіль

- •§ 32.4.2. Лиття під тиском

- •33.1. Поняття про деформацію

- •§ 33.4.1. Види вальцювання

- •§ 33.5.2. Штампування

- •§ 34.5.2. Спікання та викінчення порошкових виробів

- •§ 35.5.4. Електронно- променеве зварювання

- •§ 36.3.1. Класифікація різальних інструментів

§ 33.5.2. Штампування

Недоліками об'ємного штампування є обмеженість маси штампівок (0,3-100 кг, у деяких випадках - до 1,5 т); кожна нова штампівка потребує виготовлення нового штампа (вартість штампів дуже велика і вони придатні лише для даного виробу-штампівки).

Технологічний процес об'ємного штампування складається з таких операцій:

S різання вальцівок на заготівки певного розміру та маси;

•S нагрівання заготівок;

S штампування нагрітих заготівок;

S обрізування зайвого металу (облоїв);

7 правлення штампівок;

S термічна обробка;

очищення поверхонь штампівок від окалини тощо.

Листовим штампуванням виготовляють плоскі й об'ємні тонкостінні вироби з листів за допомогою штампів (рис. 74,в). Штампи складаються з матриці та пуансона, які деформують заготівку: матриця надає заготівці зовнішньої форми, пуансон - внутрішньої.

Листове штампування може бути гарячим і холодним. Найпоширеніше холодне штампування з металевих листів товщиною 0,1-5 мм. Вироби, товщина стінок яких перевищує 5 мм, одержують гарячим штампуванням.

Листове штампування - економічний і продуктивний спосіб виготовлення як простих, так і складних за формою виробів.

Листовим штампуванням виготовляють деталі велосипедів, автомобілів, мотоциклів, рами та кузови автомобілів, деталі приладів, літаків, вагонів тощо.

Основний недолік листового штампування - значні відходи (до 40%).

33.6. Волочіння та пресування

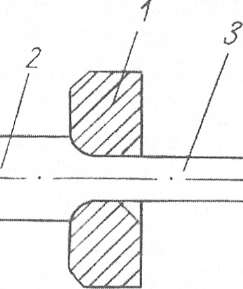

1. Волочіння. Волочінням називають спосіб виготовлення виробів протягуванням заготівки через спеціальний отвір під дією зовнішньої сили.

Інструмент, в якому зроблено кілька отворів, називають волочильною дошкою, волокою або матрицею. Волоки виготовляють з інструментальної сталі, твердих сплавів і технічних алмазів. Для зменшення тертя в отворі волоки заготівку змащують мінеральними мастилами, графітом або іншими речовинами. Змащування зменшує витрати енергії та шорсткість поверхні виробу. На рис. 75,а схематично зображено процес волочіння: загострену заготівку 2 протягують через отвір волоки- 1 і одержують виріб 3.

Виріб отриманий волочінням називають волочівкою. Волочінням виготовляють тонкий дріт (діяметром 16-0,002 мм), прутки різного профілю та труби з товщиною стінки 0,05-15 мм. Вироби, виготовлені волочінням, мають велику точність розмірів, а поверхня - малу шорсткість.

У

процесі волочіння заготівка може бути

гарячою або холодною.

У

процесі волочіння заготівка може бути

гарячою або холодною.

У ході холодного волочіння кінець заготівки загострюють, щоб він вільно пройшов через отвір волоки, і захоплюють кліщами волочильні. Внаслідок тертя, яке виникає під час проходження металевої заготівки через отвір, отриманий дріт наклепується, структура стає волокнистою. Щоб позбутися наклепу дріт відпалюють.

У ході гарячого волочіння, яке проводять дуже рідко, заготівку попередньо відпалюють для отримання дрібнокристалітної структури металу та підвищення його пластичності, потім очищають від окалини в розчині сірчаної кислоти та промивають у нейтралізуючому розчині. Швидкість волочіння залежить від температури нагрівання заготівки та діяметра виробу. Наприклад, якщо діяметр заготівки дорівнює 6 мм, то швидкість волочіння становитиме 5 м-с"1, якщо діяметр 2 мм, то швидкість волочіння - 16,66 м-с'1. Швидкість виготовлення труб і прутків значно менша.

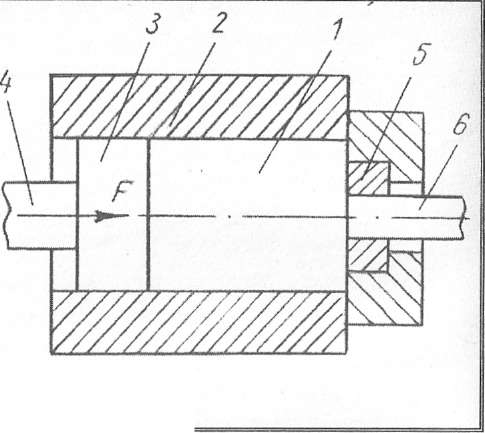

2. Пресування. Пресуванням називають спосіб виготовлення виробів витисканням заготівки із замкненої порожнини (контейнера) через отвір у матриці.

У процесі пресування (рис. 75,6) конструкційний матеріял (заготівка) переміщується лише в напрямі отвору. Отвори можуть мати різну форму. У процесі пресування отримують вироби, поперечний переріз яких відповідає формі отвору.

Виріб отриманий пресуванням називають пресівкою.

Рис. 75. Схеми способів виготовлення виробів тиском:

а - волочіння; б - пресування

г

Пресуванням виготовляють дріт з найменшим діяметром 5 мм, прутки діяметром 5-250 мм, труби із зовнішнім діяметром 200-400 мм і найменшою товщиною стінки 1,25 мм та інші вироби. Пресуванням виготовляють вироби з міді, алюмінію, цинку, свинцю, магнію та їх сплавів, а також із сталі. Заготівки з більшості металів і сплавів перед пресуванням нагрівають.

Пресування є двох видів - однобічне та зустрічне.

У ході однобічного пресування (рис. 75,6) напрями руху (переміщення) заготівки та пуансона збігаються. Нагріту заготівку / закладають у контейнер і?, куди вкладають також прес-шайбу З Пуансон 4 тисне на прес-шайбу, внаслідок чого метал заготівки витискається через отвір матриці 5 у вигляді прутка (виробу) 6 Витиснути з контейнера весь метал не вдається. У ньому залишається 8-12% маси заготівки. Однобічним пресуванням виготовляють труби і дріт.

У ході зустрічного пресування матриця поєднана з прес-шайбою.

У процесі пресування заготівка залишається нерухомою, переміщується матриця. Метал заготівки витискається назустріч руху матриці. Зустрічне пресування потребує менших зусиль, ніж однобічне. Крім того, у контейнері залишається невикористаним менший залишок металу (6-10%), ніж у процесі прямого. Цим способом пресують труби та дріт.

Змінюючи матрицю, можна легко перейти від виготовлення виробів одного профілю до виготовлення іншого профілю. Тому малі серії виробів з одним профілем економічніше виготовляти пресуванням, ніж вальцюванням. 34 Виготовлення виробів із порошків

Історія розвитку порошкової металургії та застосування її продукції

Одним з основних напрямків розвитку технології машинобудування на сьогодні є вдосконалення відомих і розроблення нових безвідходних, матеріялоощадних технологій, тобто таких технологій, за допомогою яких можна отримувати заготівки для майбутніх деталей без або з найменшим припуском на оброблення різанням. У розв'язанні цієї проблеми певна роль належить порошковій металургії.

Порошкова металургія займається виробництвом порошків і виробів з них. Порошковою металургією отримують нові конструкційні матеріяли, які називають металокерамікою. Свій початок історія порошкової металургії бере в сивій давнині. Цим способом у Стародавньому Єгипті та Київській Русі виробляли різні вироби із заліза та кольорових металів. Проте її розвиток як виробничого способу почався в XIX ст.

Суть цього способу полягала в тому, що з губчастої платини холодним пресуванням формували вироби, які потім спікали.

У наш час порошкова металургія набула широкого розвитку в багатьох країнах Світу. Порівняно з традиційними способами виготовлення заготі- 318 вок - різанням, литтям, тиском - вона майже безвідходна. Так, відходи при виготовленні деталей різанням із заготівок, отриманих литтям, становлять до 20-80%, а в процесі виготовлення їх порошковою металургією - всього 5-10%. У разі використання цієї технології виготовлення виробів невеликі затрати праці. Наприклад, у процесі виготовлення деталі кількість технологічних операцій скорочується з 20-40 до 4-6. За допомогою даної технології можна отримувати матеріяли та вироби з наперед заданими властивостями - високою твердістю, зносостійкістю, жароміцністю, стабільними магнетни- ми властивостями. Ще одна важлива перевага порошкової металургії-за її допомогою можна отримувати такі штучні матеріяли та вироби з них, які не можна виготовити іншими способами. Якщо порівняти втулки бронзової вальниці, виготовлені литтям і спіканням з порошків, то перевага буде на боці останньої. У процесі спікання в матеріялі утворюються пори, в які заходить мастило. Саме тому такі деталі довговічніші й мають нижчий коефіцієнт тертя. Ефект зростає, якщо до складу шихти додати графіт або іншу мастильну речовину. Заміна мастильних матеріялів у шихті на фрикційні дає можливість отримати матеріяли, з яких виготовляють муфти зчеплення. Деталі для гальм тощо.

Ефективність порошкової металургії збільшується за умов масового виготовлення виробів. Так, у процесі виготовлення 1 тис. тонн деталей економиться понад 200 т сталі, вивільнюється 200 робітників і 50 металорізальних верстатів. Із збільшенням випуску виробів собівартість порошкових виробів зменшується порівняно із собівартістю виробів, отриманих литтям.

Порошкова металургія забезпечує машинобудівну промисловість конструкційними, фрикційними й антифрикційними матеріялами; електротехнічну й електронну - магнетами, катодами, резисторами; інструментальну та добувну промисловості - твердими та надтвердими сплавами; авіаційну та космічну техніку, атомну енергетику- жаростійкими та міцними матеріялами; хемічну та металургійну промисловості - хемічно- та термічностійкими матеріялами, каталізаторами, вогнетривами. Але основна маса продукції порошкової металургії (60-70%) використовується в автомобілебудуванні.

34.2. Способи виготовлення порошків

Виробництво порошків - складова частина технологічного процесу п-орошкової металургії. Порошки виробляють механічними та фізико- хемічними способами. Такий поділ умовний.

Механічні способи виготовлення порошків (подрібнення, розмелен- ня, розпилення) приводять до зміни розмірів та форми частинок. Хемічний склад отриманої продукції, якщо не враховувати забруднення матеріялами, з яких виготовлено обладнання, залишається без зміни.

Фізико-хемічні способи (відновлення, дисоціація) характеризуються тим, що хемічний склад отриманого порошку значно відрізняється від складу сировини.

Іноді для підвищення економічності або поліпшення властивостей порошків застосовують комбіновані способи їх виготовлення. Так, у ході розпилення розплавлений метал спочатку гранулюють, а потім відпалюють у середовищі водню. У процесі електролізу отримують щільні, але крихкі частинки, які потім розмелюють. У промисловості найширше застосовують способи відновлення з оксидів і розпилення.

Спосіб отримання порошку впливає на форму та розмір частинок, його властивості та вартість. Порошки одного й того самого хемічного складу, але отримані різними способами відрізняються розмірами та формою частинок, плинністю. Чим дрібніший порошок, тим більша кількість частинок міститься в одному й тому самому об'ємі, а відповідно збільшиться й тертя частинок у ході пресування, що приводить до нагрівання частинок. Вони стають пластичнішими та міцніше схоплюються між собою. Проте слід пам'ятати, що надто дрібний порошок швидше окиснюється, а це часто спричиняє зменшення міцності виробів. Тому вибір способу виробництва порошку залежить від сировини, способу пресування, спікання, а також призначення отриманої деталі.

34.3. Властивості порошків

Порошки характеризуються фізичними, хемічними та технологічними властивостями. Основні з них регламентуються стандартами та технічними умовами.

Технологічні властивості порошків основні. До них належать насипна маса, плинність, здатність пресуватись і формуватись.

Насипною масою називають масу одиниці об'єму вільно насипаного порошку (кг/м3).

Чим більші за розміром частинки і точніша їх форма, тим більша насипна маса порошку. Залежно від способу отримання порошку насипна маса порошку одного й того самого матеріялу буде різною.

Плинністю називають швидкість проходження порошку через отвір певного діяметра.

Ця властивість порошку впливає на рівномірність заповнення прес- форми порошком і швидкість ущільнення в ході пресування. Чим менший розмір частинок, тим гірша плинність.

Здатність пресуватись - це здатність ущільнюватись і набувати форми під дією зовнішніх сил.

Здатність формуватись - це здатність виробу зберігати свою форму після ущільнення за мінімального тиску.

Усі ці властивості впливають на кінцевий результат порошкової металургії, яким є виріб.

34.4. Підготовлення шихти до пресування виробів

Шихта складається з порошків і спеціальних речовин (каучук, бензин, парафін, графіт тощо). Порошки подрібнюють, очищають, додають спеціальні речовини і все разом перемішують.

Підготовлення шихти - дуже важлива операція технологічного процесу, оскільки на поверхні порошків є оксидні плівки, молекули води, мастил та інших речовин. Вони потрапляють на поверхню порошків у процесі їх виготовлення та транспортування.

Незначний вміст названих речовин у порошку згубно діє як на технологічні, так і на експлуатаційні властивості виробів. Так, вміст оксидів на поверхні порошку, з якого виготовляють радіодеталі, має не перевищувати 1%, інакше деталі матимуть дефекти. Оксиди хрому, кремнію, алюмінію погіршують пресування порошків та спікання виробів. А наявність водню, азоту, оксиду вуглецю збільшують ще й крихкість, особливо порошків трудноплавких металів. Чим дрібніше помелені порошки, тим вони більше забруднені. Щоб запобігти забрудненню порошків, їх зберігають у щільно закритих контейнерах, заповнених інертним газом. Це дорогий спосіб зберігання порошків. Тому в більшості випадків порошки перед використанням очищають. Наприклад, проводять відпалення в печах із використанням відновної атмосфери. Ця операція не лише очищає порошок від оксидних плівок, а й підвищує його технологічні властивості.

Щоб полегшити формування та спікання виробів, до порошку додають спеціальні речовини. Так, до порошків, з яких отримують тверді сплави, додають розчин каучуку в бензині або парафіні, до порошків із сталі - веретенне мастило або олеїнову кислоту.

У процесі виробництва антифрикційних деталей до шихти додають графіт, для фільтрів - карбонат алюмінію або натрію. У ході спікання виробів, виготовлених із шихтових матеріялів, в яких містяться також леткі речовини, виділяється велика кількість газів, що призводить до утворення закритих пор.

Перемішують шихтові матеріяли у млинах, змішувачах тощо.

§ 34.5.1.

Способи формування виробів

"Ш

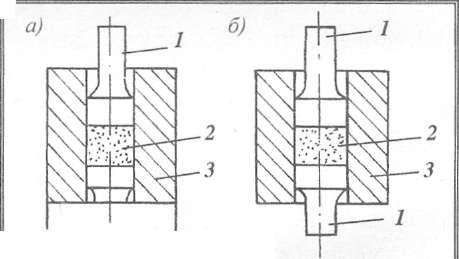

?////////// Рис. 76. Схеми пресування порошків:

а - однобічне; б- двобічне

Під час роботи з порошками слід пам'ятати, що вони шкідливі для здоров'я; можуть самозайматися. Тому в ході роботи з порошками потрібно користуватись респіраторами (від лат. «гевріго» - дихаю), а приміщення обладнати вентиляцією.

34.5. Формування виробів із порошків

Виріб,

отриманий з порошку, називають

порошківкою. Найпоширенішим способом

формування порошківок є холодне та

гаряче пресування, вальцювання та

шлікерне лиття. 1. Пресування. Вироби

пресують у прес- формах. Зусилля

прикладають з одного або з двох чи

більше боків.

Виріб,

отриманий з порошку, називають

порошківкою. Найпоширенішим способом

формування порошківок є холодне та

гаряче пресування, вальцювання та

шлікерне лиття. 1. Пресування. Вироби

пресують у прес- формах. Зусилля

прикладають з одного або з двох чи

більше боків.

Однобічне пресування (рис. 76,а) застосовують для виготовлення виробів простої форми (втулки, кільця тощо).

Під дією пуансона 1 порошок 2 ущільнюється, деформується і навіть частинки руйнуються. Внаслідок (- впливу сил тертя порошку об стінки прес-форми 3 прикладене зусилля розподіляється нерівномірно, що спричинює нерівномірність густини матеріялу та погіршення якості виробу. Чим більше відношення висоти виробу до його діяметра, тим більшим буде коливання густини матеріялу.

Двобічне пресування (рис. 76,6). У процесі двобічного пресування два пуансони рухаються назустріч один одному. Цим способом пресування виготовляють вироби, в яких відношення висоти до діяметра перевищує два. Внаслідок зустрічного руху двох пуансонів збільшується рівномірність розподілу густини частинок порошку за висотою. Для досягнення однакової середньої густини порошку прикладають зусилля, яке на 30-40 % менше, ніж у ході однобічного пресування. Для отримання виробів складної форми використовують машини з кількома пуансонами.

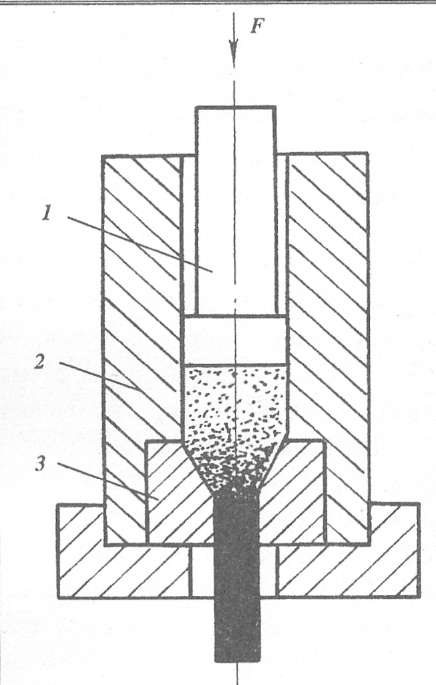

Мундштукове пресування (рис. 77) застосовують у випадку отримання виробів, довжина яких значно перевищує діяметер (прутки, труби тощо). Ці вироби виготовляють із порошків, які важко пресуються (порошки берилію, вольфраму, тощо).

Процес отримання виробів полягає в тому, що порошок, який перебуває в порожнині контейнера 2, витискається пуансоном / через отвір мундштука матриці 3. Профіль отриманого виробу визначається формою отвору мундштука і може бути як простим, так і складним.

Щ об

підвищити густину матеріялу

майбутнього виробу, використовують

вібрацію, яка до порошку передається

через контейнер або пуансон. За

допомогою вібрації в кілька разів можна

зменшити зусилля на пуансоні.

об

підвищити густину матеріялу

майбутнього виробу, використовують

вібрацію, яка до порошку передається

через контейнер або пуансон. За

допомогою вібрації в кілька разів можна

зменшити зусилля на пуансоні.

Гаряче пресування характеризується суміщенням двох процесів: пресування та спікання виробів. У процесі нагрівання порошку до високих температур (майже до температури спікання) підвищується його пластичність, тому тиск у ході пресування значно нижчий. Гарячим пресуванням можна отримати вироби з порошків, які важко пресуються. Це порошки жароміцних матеріялів, твердих сплавів і чистих трудноплавких металів (вольфрам, молібден).

Рис. 77. Схема мундштукового пресування порошків

2.

Вальцювання. Цей спосіб виготовлення

порошківок є економічно вигідним.

Вироби виготовляють безперервним

формуванням, а потім спікають. Цим

способом отримують стрічку та прутки.

Вальцювання можна проводити у

вертикальному та горизонтальному

напрямах (рис. 78).

У процесі вальцювання у вертикальному та горизонтальному напрямі (рис. 78,а,б) порошок 2 з бункера 1 безперервно надходить у зазор між валками 3. У ході обертання валків порошок обтискається і витягується в стрічку або лист певної товщини 4 Застосовуючи бункер 5 з однією (рис. 78,в) або кількома перегородками, можна отримати дво- або багатошарові вироби (стрічки, листи) з різних за складом матеріялів.

На сьогодні вальцюванням отримують листи товщиною 0,025-3 мм і шириною до 300 мм і прутки різного профілю.

3. Шлікерне лиття. Його застосовують для виготовлення виробів складної форми (наприклад, лопаті турбін) із крихких і твердих порошків (карбідів, сіліцидів, нітридів тощо).

Шлікером називають суспензію порошку та рідини, яку заливають у гіпсову або керамічну форму.

Рідина із шлікера виходить крізь пори у формі, а в середині неї утворюється виріб. Підсушений виріб витягують із форми, для чого форму руйнують. Після остаточного висушування виріб спікають.

Вироби, отримані з порошків, мають малу міцність. Щоб надати їм великої міцності та твердості, їх спікають.

1. Спікання виробів. Спіканням

називають відпалення виробів за температури, яка становить 0,7-0,8 температури плавлення основної складової шихти.