- •Тема 5. Міжгалузеві технологічні процеси

- •§ 32.3.1. Лиття в

- •§ 32.3.2. Лиття в

- •§ 32.4.1. Лиття в кокіль

- •§ 32.4.2. Лиття під тиском

- •33.1. Поняття про деформацію

- •§ 33.4.1. Види вальцювання

- •§ 33.5.2. Штампування

- •§ 34.5.2. Спікання та викінчення порошкових виробів

- •§ 35.5.4. Електронно- променеве зварювання

- •§ 36.3.1. Класифікація різальних інструментів

§ 33.4.1. Види вальцювання

Поперечно-гвинтове вальцювання (рис. 72,в) характеризується розташуванням валків 1 під кутом один до одного. Валки обертаються в 310

одному напрямі й надають заготівці 2 одночасно обертального та поступального руху. У результаті додавання цих рухів заготівка переміщується по гвинтовій лінії.

Поперечне та поперечне-гвинтове вальцювання використовують для виготовлення безшовних труб, куль для млинів тощо.

Вальцівня складається з робочої машини та привода. Робоча машина має одну або кілька клітей. Кожна кліть складається з комплекту валків, установлених між парою станин. Привод складається з двигуна та передавальних механізмів.

Вальцівні класифікують за призначенням, кількістю та розміщен- ■ ням валків у клітях, взаємним розміщенням клітей.

За призначенням (за видом продукції, яку виробляють) вальцівні поділяють на дві групи. До першої належать вальцівні, на яких виготовляють заготівки, що потребують подальшого оброблення - блюмінги (англ. «blooming» від «bloom» - заготівка квадратного перерізу), слябінги (англ. «slabbingі> від «slab» - плита) та заготівельні вальцівні. На блюмінгах одержують заготівки квадратної форми, на слябінгах - прямокутної. Друга група об'єднує вальцівні, на яких виготовляють готову продукцію, - сортові, листові, трубні вальцівки та вальцівки спеціального призначення.

За кількістю та розміщенням валків у клітях. У кожній кліті може бути два, три та більше валків, розташованих горизонтально, вертикально, горизонтально та вертикально, під кутом один до одного тощо. Якщо валки в кліті розміщені горизонтально, то на таких вальцівнях виготовляють сортові та фасонні вироби. Так, на дво- та тривалкових вальцівнях виготовляють товсті листи. Тонкі листи виготовляють на чоти- ривалкових вальцівнях. Для холодного вальцювання тонких листів і стрічки використовують богатовалкові вальцівні. Кліті, в яких валки розміщені вертикально, призначені для обтискання бічних поверхонь заготівки, яку вальцюють. Такі кліті застосовують звичайно в поєднанні з клітями, які мають горизонтальні валки. Кліті, в яких валки розміщені під кутом, призначені для поперечно-гвинтового вальцювання. їх застосовують у виробництві безшовних труб, куль та інших виробів.

До складу обладнання цеху крім вальцівні входять нагрівні пристрої (печі) й обладнання для проведення термічної обробки та викінчення отриманих виробів.

Термічну обробку виробів проводять для надання їм міцності, пластичності, в'язкості. Термічна обробка складається з нормалізаційного відпалювання, гартування та відпускання. Правлення проводять для надання виробам відповідної форми.

На вальцівнях отримують готові вироби та заготівки для подальшого оброблення куванням, штампуванням, пресуванням, волочінням або різанням.

Продукцію, отриману вальцюванням класифікують за сортаментом (профілями та розмірами) і якістю.

Профілем вальцівки називають форму її поперечного перерізу.

Сукупність різних профілів і розмірів становить сортамент вальцівок. Увесь сортамент вальцівок можна поділити на чотири групи: сортові, листові, трубові, спеціальні.

![]()

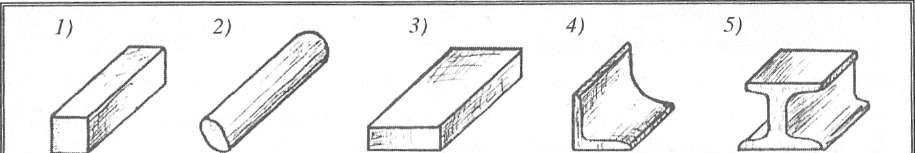

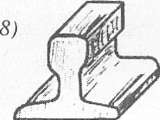

Рис. 73. Деякі види сортових вальцівок загального та спеціального призначення:

/- квадратова; 2- кругова; 3- штабова; 4- кутникова; 5- двотаврова; 6 - аівелерова; 7- таврова; 8 рейкова; 9 - зетова

Сортові вальцівки використовують для виготовлення машин, верстатів і різних конструкцій. На рис. 73 показано деякі види сортових вальцівок загального та спеціального призначення. Прикладом вальцівок загального призначення є квадратова, кругова, штабова, кутникова тощо. До вальцівок спеціального призначення належать рейкова, а також вальцівки, які використовують в авто-, тракторо-, вагонобудуванні та будівництві. Сортові вальцівки отримують за допомогою валків, поверхня яких має заглиблення, що відповідає формі потрібної вальцівки.

Листові вальцівки поділяють на товсті, тонкі та фольгу. Тонкі листи мають товщину до 4 мм. Листи, товщина яких перевищує 4 мм, належать до товстих.

Труби залежно від технології отримання поділяють на безшовні та зварні. Безшовні труби виробляють у два заходи: спочатку виготовляють гільзу, потім трубу (рис. 72,в). Зварні труби виготовляють із металевих листів за допомогою різних способів зварювання. Ці труби дешеві порівняно з безшовними, але в зоні шва мають гірші механічні властивості та корозієстійкість.

33.5. Вільне кування та штампування

Куванням називають спосіб виготовлення виробу деформуванням нагрітої заготівки під дією молота або преса.

Вільне

Вільне

У

процесі кування метал вільно переміщується

від центра до країв заготівки, тому

кування називають вільним (рис. 74,а).

У

процесі кування метал вільно переміщується

від центра до країв заготівки, тому

кування називають вільним (рис. 74,а).

7777777777

ШЯ777

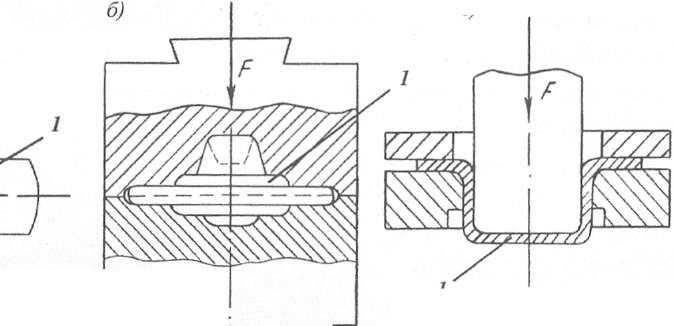

Рис. 74. Схеми способів виготовлення виробів тиском: а - кування;

б об'ємне штампування; в - листове штампування (1 - заготівка)

7777/7777.

////////Д

Виріб виготовлений куванням, називають полівкою, а цех, в якому її виготовляють - ковальським.

Для виготовлення поковок використовують продукцію ливарних і вальцювальних цехів. Кування застосовують в одиничному та малосе- рійному виробництві. Готові поківки мають різні форму та масу: від кількох грамів до 300 т і більше.

У більшості випадків поківки є заготівками, з яких різанням виготовляють деталі машин. Вони мають великий припуск на оброблення.

У процесі виготовлення поківок відходи становлять 25-30% маси заготівки, із них 2-3% - це окалина, яка утворилася за одне нагрівання заготівки. Чим складніша форма заготівки, тим більше разів її нагрівають.

Вільне кування проводять ручним і машинним способом. Інструментами в процесі кування є ковадло, молоти, сокири, обтискачі, прошивки тощо.

Технологічний процес кування складається з окремих операцій, основними з яких є протягування, осаджування, згинання, рубання та ін.

Протягування застосовують для збільшення довжини заготівки. При цьому зменшуються її поперечні розміри. У процесі протягування заготівка витягується й дещо розширюється.

У процесі осаджування зменшується висота заготівки та збільшуються її поперечні розміри. Осаджування лежить в основі виготовлення дисків, фланців тощо.

Згинанням виготовляють гаки, скоби, якорі тощо. Під час цієї операції заготівку згинають під необхідним кутом. Місце згинання нагрівають.

Рубанням заготівку поділяють на частини. У процесі рубання використовують прямі та фасонні сокири.

Дрібні та середні поківки масою до 1 т виготовляють у ковальсько- пресових цехах за допомогою пресів. У процесі виготовлення поківок є великі втрати металу: чим складніша за формою поківка, тим більші втрати металу.

Штампуванням називають спосіб виготовлення виробів за допомогою спеціальних форм-илтампів.

Кожний штамп призначений для отримання виробів лише певної форми та розміру.

Виріб отриманий штампуванням називають штампівкою.

Заготівки перед штампуванням можуть бути нагрітими до певної температури або ні. Залежно від цього штампування називають гарячим або холодним.

Залежно від форми заготівки штампування буває об'ємне та листове.

Об'ємне штампування проводять у штампах, які складаються з двох частин: верхньої та нижньої. У процесі об'ємного штампування метал переміщається від центра заготівки до країв, обмежених стінками порожнини штампа (рис. 74,6). Внутрішня порожнина штампа є відбитком зовнішньої форми виробу, який треба виготовити.

Порівняно з вільним куванням об'ємне штампування має такі переваги: невеликі вимоги до фаховості працівників; отримані вироби (штампівки) мають менший припуск на оброблення різанням (у 3-4- рази); точніша форма штампівок; вища продуктивність (у 50-100 разів) тощо.