- •Тема 5. Міжгалузеві технологічні процеси

- •§ 32.3.1. Лиття в

- •§ 32.3.2. Лиття в

- •§ 32.4.1. Лиття в кокіль

- •§ 32.4.2. Лиття під тиском

- •33.1. Поняття про деформацію

- •§ 33.4.1. Види вальцювання

- •§ 33.5.2. Штампування

- •§ 34.5.2. Спікання та викінчення порошкових виробів

- •§ 35.5.4. Електронно- променеве зварювання

- •§ 36.3.1. Класифікація різальних інструментів

§ 32.4.1. Лиття в кокіль

§ 32.4.2. Лиття під тиском

Відливки отримують у сталевих прес-формах. Розплав заповнює прес-форму під тиском поршня до 300 МПа. Після кристалізації розплаву й охолодження відливка прес-форма розкривається і відливок виштовхується в контейнер. При цьому способі лиття можна виготовити відливки з малими отворами (діяметром до 2 мм), різзю та малою товщиною стінок (близько 0,5 мм).

Прес-форму заповнюють розплавом за частки секунди. Одночасно закупорюються газовиводи прес-форми і з її порожнини не повністю витісняється повітря та гази, що утворилися в процесі випаровування та згоряння покриття. Це спричинює утворення газових включень у відливках. Для запобігання цьому прес-форму та розплав перед заливанням вакуумують.

Відливки в прес-формах виготовляють на поршневих машинах. Найчастіше застосовують поршневі машини з холодною та гарячою камерами стискання.

1. Машини з холодною камерою стискання. їх застосовують для виготовлення відливків з алюмінієвих, магнієвих і мідних сплавів, а також із сталі та чавуну.

Машина складається з прес-форми та камери стискання. Камери стискання можуть бути горизонтальними та вертикальними. Тиск поршня на розплав у машині з горизонтальною камерою стискання нижчий, ніж з вертикальною, і становить 40-200 МПа. Машини з горизонтальною камерою стискання застосовують частіше. Вони простіші в обслуговуванні й мають на 10-20% більшу продуктивність.

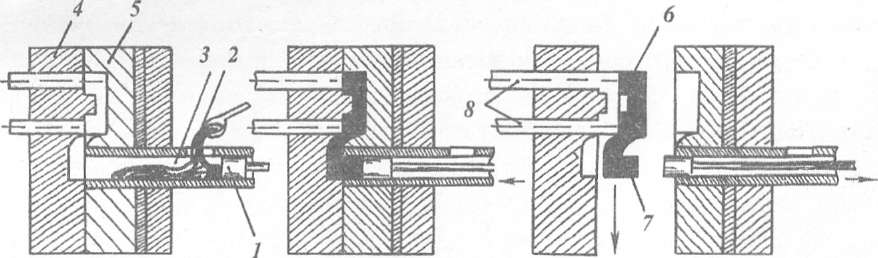

На машинах з горизонтальною камерою стискання (рис. 66) розплав 2 заливають у камеру стискання 3 міркою (положення І) і подають поршнем /до прес-форми, яка складається з рухомої 4 та нерухомої 5частин.

Після кристалізації розплаву й охолодження відливка, яке триває кілька секунд (положення //), прес-форма розкривається; рухома частина прес-форми відходить вліво, відливок 6 разом із литником 7 відокремлюється від форми штовхачами 8 (положення III) і падає в контейнер (на рис. 66 не показано). І все починається спочатку: підготовлення форми до заливання розплаву, заливання розплаву в камеру стискання тощо.

І II ні

Рис. 66. Схема поршневої машини (із горизонтальною камерою стискання) для виготовлення виробів литтям під тиском

2. Машина з гарячою камерою стискання. У цих машинах камера стискання розміщена безпосередньо в тиглі з розплавом і зазнає його дії. Тиск поршня на розплав становить 10-30 МПа. Ці машини застосовують для виготовлення відливків із цинкових, магнієвих і алюмінієвих сплавів, які мають невисоку температуру плавлення. Тиглі виготовляють із матеріялів, які є корозієстійкими в цих розплавах. На цих машинах виготовляють відливки від кількох грамів до 25-30 кг. Це дуже продуктивні машини (понад 3000 відливків за 1 год.).

Недоліками лиття під тиском є малі розміри відливків (максимальна маса відливка 50 кг), їх пористість, велика вартість і складність виготовлення прес-форм.

Відцентровим литтям називають спосіб виготовлення відливків у формі, яка обертається навколо своєї осі.

У процесі обертання форми на розплав діють відцентрові сили. Кристалізація розплаву під дією відцентрових сил зумовлює отримання щільних відливків. Гази та неметалеві включення (шлак, оксиди тощо) як більш легкі відтісняються розплавом до внутрішньої поверхні відливка, де і збираються. Після застигання відливка його внутрішню поверхню очищають різанням.

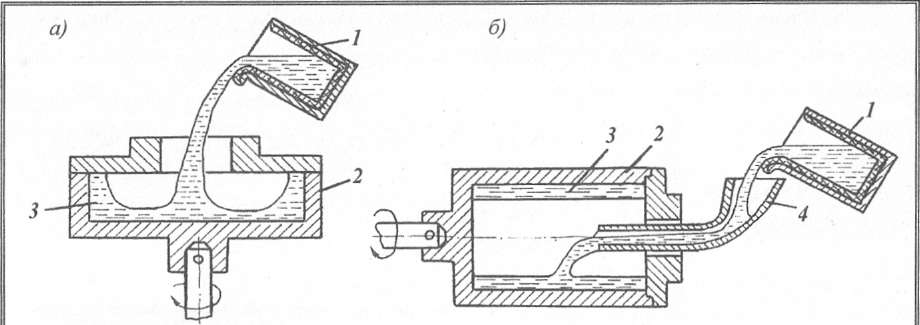

У процесі відцентрового лиття застосовують форми з вертикальною (рис. 67,а) та горизонтальною (рис. 67,6) осями обертання.

Якщо діяметр відливка перевищує його висоту (шківи, триби, колеса тощо), то використовують форми з вертикальною віссю обертання. Форму з горизонтальною віссю обертання застосовують тоді, коли діяметр відливка значно менший ніж його довжина (гільзи, труби). В обох випадках вісь обертання форми збігається з віссю відливка і внутрішня порожнина його утворюється без допомоги стрижнів. Якщо потрібно виготовити фасонні відливки, внутрішню порожнину отримують за допомогою стрижнів. Такий спосіб називають центрифугуванням.

1. Форма з вертикальною віссю обертання. Розплав з ковша / заливають в обертову форму 2 На розплав діють гравітаційна та відцентрова сили. Під дією цих сил розплав З стікає до низу і притискається до стінок форми, кристалізується й утворюється відливок. Отримані відливки мають неоднакову товщину стінок: у нижній частині відливка товщина стінки більша, ніж у верхній. Для вирівнювання товщини стінки використовують різання на верстатах. Якщо відливки отримують із сплавів, які легко окиснюються, то форму поміщають у вакуумну камеру.

Рис. 67. Схеми машин відцентрового лиття: а - з вертикальною віссю обертання; б- з горизонтальною віссю обертання

2. Форма з горизонтальною віссю обертання. Цю форму використовують для виготовлення чавунних і сталевих труб. Для полегшення заповнення розплавом і виймання відливка форма нахилена під кутом 5°. Форма обертається навколо своєї осі за допомогою електродвигуна й охолоджується водою. Розплав з ковша / по нерухомому жолобу 4 потрапляє в обертову форму 2. Після заповнення форми розплавом 3 її обертання продовжується до повної кристалізації розплаву. Потім вимикають електродвигун і кліщами виймають трубу з форми. Чавунні труби подають на термічну обробку за температури 850-920°С для зняття внутрішніх напружень і вирівнювання фазового складу сплаву.

Продуктивність машин із формами, які мають горизонтальну вісь обертання, дорівнює 40-50 труб за 1 год. (сі = 200-300 мм; / = 2-5 м). Швидкість обертання форми залежить від діяметра відливка та густини розплаву. її розраховують за формулою:

5520

п =

де у - густина розплаву;

г - внутрішній радіус відливка.

Для різних відливків швидкість обертання форми різна –і і може дорівнювати 4,16-25 с'1

Відцентрове лиття - дуже продуктивний спосіб виготовлення відливків із щільною структурою, без порожнин, неметалевих включень. У процесі виготовлення труб, втулок не потрібно стрижнів, литників, випорів.

Проте цей спосіб лиття має недоліки, одним з яких є посилення ліквації під впливом відцентрових сил у сплавах, схильних до неї. Хемічний склад виробів, отриманих з таких сплавів, неоднорідний.

Відливки, отримані у формах з вертикальною віссю обертання, потребують додаткового оброблення різанням.

Цей спосіб лиття призначений для виготовлення тонкостінних великих за розміром виробів у вигляді панелей з алюмінієвих і магнієвих сплавів. Площа таких виробів дорівнює кільком квадратним метрам, товщина стінок - 2-5 мм.

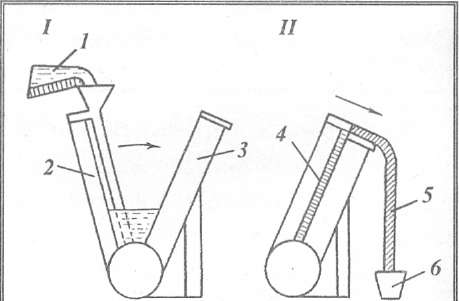

Рис. 68. Схема виготовлення відливків витисканням

Лиття витисканням проводять на автоматичних установках, складовою частиною яких є матриця (рис. 68). Матриця складається з рухомої 2 та нерухомої 3 частин. Розплавлений метал 1 (положення 1) заливають у матрицю, рухома частина якої переміщається паралельно нерухомій (положення II). Розплав заповнює внутрішню порожнину форми, а надвишок 5 зливається в ківш 6. Таким чином отримуємо виріб 4.

32.5. Дефекти відливків та їх виправлення

Контроль якості відливків починають із зовнішнього їх огляду. Потім перевіряють їх розміри, механічні властивості, хемічний склад та структуру. Якщо відливки не відповідають вимогам, кажуть, що вони браковані.

Основними причинами отримання бракованих відливків є порушення технології виготовлення ливарних форм, заливання їх розплавом та звільнення відливків від форм.

Браковані відливки мають дефекти, основними з яких є раковини (газові, усадкові, шлакові та ін.), тріщини (гарячі, холодні), пошкодження поверхні відливків (пригар, оксидні плівки, спаї тощо), невідповідність форми, розмірів і маси відливка кресленню виробу (перекіс, недоливи, переливи, короблення тощо).

Раковини виникають з різних причин. Так, газові раковини мають відливки, виготовлені в сирих формах або у формах, які мають велику здатність виділяти гази та низьку здатність пропускати їх. Погано розкиснений розплав також спричинює утворення газових раковин. Під час різкого переходу від тонкої частини виливка до товстої виникають усадкові раковини та нещільність. Причиною утворення усадкових раковин є надто перегрітий розплав, шлакові раковини спричинені недосконалістю конструкції шлаковловлювачів.

Тріщини у відливках виникають унаслідок недостатньої податливості форм і стрижнів та нерівномірного охолодження. У першому випадку утворюються гарячі тріщини, у другому - холодні.

Дефекти поверхні спричинені недостатньою вогнетривкістю фермової та стрижневої сумішей. Унаслідок цього виникає пригар.

Доливання форми прохолодним розплавом призводить до утворення спаю, який погіршує міцність виробу.

Невідповідність форми, розмірів і маси відливка кресленню виробу може виникнути з багатьох причин: неточно складена форма і вставлені стрижні (буде перекіс), заливання форми прохолодним розплавом (зменшиться його текучість), нерівномірне охолодження окремих частин відливка (спричинить виникнення внутрішніх напружень і, як наслідок, - короблення).

Дефекти поділяють на виправні та невиправні.

Невиправні дефекти мають великі розміри. Виправляти такі дефекти економічно невигідно. Відливки з такими дефектами переплавляють.

Виправні дефекти мають малі розміри, їх економічно вигідно виправляти.

Найпоширенішими способами виправлення дефектів у відливках є наплавлення, термічна обробка, заварювання, просочування тощо.

Наплавлення розплавленим чавуном або сталлю використовують для виправлення дефектів чавунних та сталевих відливків.

Для зняття внутрішніх напружень відливки відпалюють.

Тріщини та спаї на чавунних та сталевих відливках заварюють електродуговим способом з використанням вугільного електрода.

Відливки, вироби з яких призначені для. зберігання газів і рідин, виправляють просочуванням. Цим способом виправляють дефекти в бронзових, алюмінієвих і латунних відливках. Для цього в порожнину відливків під тиском нагнітають бакелітовий лак, нагрітий до температури 60°С. Просочені відливки висушують за кімнатної температури протягом 40-50 год., потім у печі за температури 130°С лак твердне остаточно. Металеві покриття найосять на шорстку поверхню відливків напиленням розплавленого металу за допомогою електродугових пістолетів або плазмотронів.

32.6. Техніко-економічні показники ливарних цехів

Основними техніко-економічними показниками ливарних цехів є випуск відливків у тонах за рік; випуск відливків у тонах, що припадає на одного робітника ливарного цеху; відсоток бракованих відливків; собівартість однієї тони відливків.

У ливарному виробництві основні витрати припадають на розплав - близько 80% вартості відливків. Собівартість 1 т відливків залежить від обсягу виробництва: чим більше за обсягом виробництво, тим дешевші відливки.

Виготовлення виробів тиском

Виливки, отримані розливанням металів і сплавів у виливниці та на машинах безперервного розливання, подають на оброблення тиском. Під дією зовнішніх сил виливки зазнають деформації, унаслідок якої змінюються їх форма та розміри.

Тиском виготовляють вироби (заготівки і деталі) з металів, сплавів та інших конструкційних матеріялів. Цей вид оброблення конструкційних матеріялів використовують дуже давно і його можливості ще далеко не вичерпані. Останнім часом успішно ведуться роботи з удосконалення технологічних операцій, поліпшення техніко-економічних показників обладнання та якості виготовленої продукції.

Основними способами оброблення конструкційних матеріялів тиском є вальцювання, вільне кування, штампування, пресування та волочіння.