- •1 Расчетно-технологическая часть

- •1.1 Общая характеристика детали

- •1.2 Выбор рационального способа восстановления детали

- •1.3 Последовательность операции технологического процесса

- •1.4 План технологических операций

- •1.5 Техническое нормирование работ

- •Шлифовальные работы.

- •2 Конструкторская часть

- •2.1.Назначение и устройство приспособления

- •2.2.Принцип работы приспособления

- •3. Охрана труда

- •Заключение

Содержание

ВВЕДЕНИЕ______________________________________________________2-3

1.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1.Общая характеристика детали_________________________________4

1.2.Выбор рационального способа восстановления детали__________4-5

1.3.Последовательность операции технологического процесса________5

1.4.План технологических операций_______________________________6-7

1.5.Техническое нормирование работ_____________________________8-12

2.Конструкторская часть

2.1.Назначение и устройство приспособления____________________13-14

2.2.Принцип работы приспособления_______________________________15

3.Охрана труда________________________________________________16-18

Заключение____________________________________________________19

Информационные источники________________________________20

ВВЕДЕНИЕ

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др.Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования» особенно в автоматизированном производстве.Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева. Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

Цель курсового проекта: разработать технологический процесс на ремонт коленчатого вала двигателя ЗИЛ-508

Задачи курсового проекта:

1) рассмотреть возможные дефекты работы коленчатого вала;

2) по каждому из дефектов выбрать наиболее рациональный способ восстановления;

3) разработать схему технологического процесса восстановления детали;

4) рассчитать норму времени на выполнение операции.

1 Расчетно-технологическая часть

1.1 Общая характеристика детали

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент . Составная частькривошипно-шатунного механизма (КШМ).

Коленчатый вал двигателя ЗИЛ-130 кованый стальной. Коренные и шатунные шейки коленчатого вала ЗИЛ-130 закалены на глубину 3,0—6,5 мм и имеют твердость HRC 52-60. Вал двигателя (как на рисунке) пяти опорный с каналами для смазки. В шатунных шейках вала предусмотрены полости. Поступающее в них масло центрифугируется и очищенное поступает в шатунные подшипники.

Рассматриваем два дефекта:

Дефект №1:Прогиб коленчатого вала;

Дефект №2:Износ коренных и шатунных шеек.

1.2 Выбор рационального способа восстановления детали

Дефект №1: Прогиб коленчатого вала.

Для восстановления:

1) Правка, с созданием наклёпа на поверхности вала;

2) Правка на прессе;

Для восстановления этого дефекта целесообразно будет использовать правку на прессе, так как появится возможность исключить балансировку, если последующее шлифование выполнено качественно, т.е без смещения осей поверхностей и взаимных биений.

Дефект №2: Износ коренных и шатунных шеек.

Для восстановления:

1) Наплавка;

2) Шлифовка;

Для восстановления этого дефекта целесообразно будет использовать шлифовку, так как шлифовка более точный процесс, менее затратный и не займёт много времени.

1.3 Последовательность операции технологического процесса

Таблица 1.Схема технологического процесса устранения дефектов коленчатого вала двигателя ЗИЛ-508

Дефект |

Способ устранения |

№ |

Наименование и содержание операции |

Прогиб коленчатого вала. Значение прогиба 0.2-0.5 |

Правка на прессе |

1 |

Мойка: промыть деталь |

2 |

Сушка: просушить деталь |

||

3 |

Дефектовка: проверить на отсутствие трещин |

||

4 |

Термообработка: нагрев в печи до 180 С0 |

||

5 |

Правка: выправить деталь |

||

Износ коренных и шатунных шеек |

Шлифовка |

1 |

Мойка: промыть деталь |

2 |

Сушка: просушить деталь |

||

3 |

Шлифовка: отшлифовать деталь |

||

4 |

Мойка: промыть деталь после шлифовки |

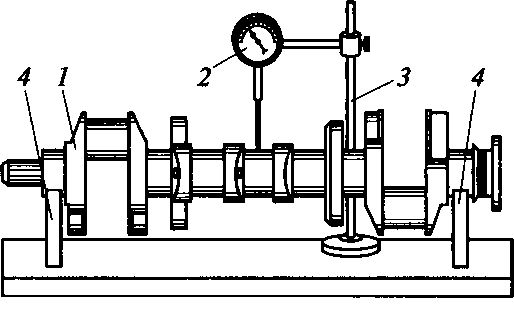

1 — вал; 2 — индикатор; 3 — штатив; 4 — опоры.

1.4 План технологических операций

Таблица 2.1: План технологических операций по дефекту: прогиб коленчатого вала

№

|

Наименование и содержание операции |

Оборудование |

Приспособления |

Инструмент |

|

Рабочий |

Измерительный |

||||

1 |

МойкаПромыть коленчатый вал

|

Ванна с содовым раствором |

Подвеска для мойки деталей |

Кисть Щётка |

|

2 |

СушкаПросушить коленчатый вал |

Сушильная камера S 1000/03 |

Подставка |

Инструмент сушильной камеры |

|

3 |

ДефектовкаПроверка коленчатого вала на отсутствие трещин Проверка на погнутость |

Магнитный дефектоскоп КП-480 |

|

|

|

4 |

ТермообработкаНагреть коленчатый вал |

ПКМ 15.20.5/8М |

Подвесное приспособление |

|

|

5 |

Правка |

ПрессCP 1800 |

|

|

Индикатор часового типа пределом измерения 0-10мм |

Таблица 2.2: План технологических операций по дефекту: износ коренных и шатунных шеек

№ |

Наименование и содержание операции |

Оборудование |

Приспособления |

Инструмент |

|

Рабочий |

Измерительный |

||||

1 |

Мойка Промыть коленчатый вал |

Ванна с содовым раствором |

Подвеска для мойки деталей |

|

|

2 |

Сушка Просушить коленчатый вал |

Сушильная камера S 1000/03 |

Подставка |

|

|

3

3.1 |

Шлифовка

Полировка |

Станок для шлифовки и полировки коленчатых валов K 2700U |

|

|

|

4 |

Мойка Промыть коленчатый вал после шлифования |

Ванна с содовым раствором |

Подвеска для мойки деталей |

|

|