- •1. Анализ конструкции литой детали

- •2. Выбор материала отливки

- •4. Оценка технологичности литой детали. Определение группы сложности

- •5. Выбор положения отливки в форме

- •6. Число и конструкция стержней

- •7. Определение количества отливок в форме. Определение размеров опок

- •8. Назначение припусков на механическую обработку, определение формовочных уклонов

- •9. Выбор типа литниково-питающей системы. Расчет всех элементов лпс

- •10. Разработка конструкции модельной оснастки. Конструкция стержневого ящика

- •11. Технологический процесс изготовления форм и стержней. Метод изготовления форм и стержней. Выбор технологического оборудования

- •13. Расчет продолжительности затвердевания и выдержки отливки в форме

- •14. Заключительные операции

- •15. Контроль качества отливок

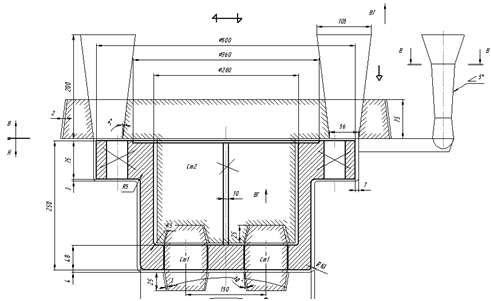

5. Выбор положения отливки в форме

При выборе положения отливки в форме во время заливки и затвердевания основными правилами являются обеспечение хорошего питания и получение отливки без усадочных и газовых раковин.

Положение отливки в форме зависит от требований, которые предъявляются к отливке по плотности металла и шероховатости поверхностей. У данной отливке L/B>1, характеризуется своей протяжённостью по сравнению к ширине, имеет плоскую поверхность, исходя из этого целесообразно использовать форму с горизонтальным разъёмом.

При расположении отливки в нижней полуформе, возрастает геометрическая точность отливки, уменьшается возможность появления литейных дефектов. С учетом этого, а также конструкции и параметров отливки следует расположить её в нижней полуформе (Рис 2.).

Положение отливки в форме

Рис. 2.

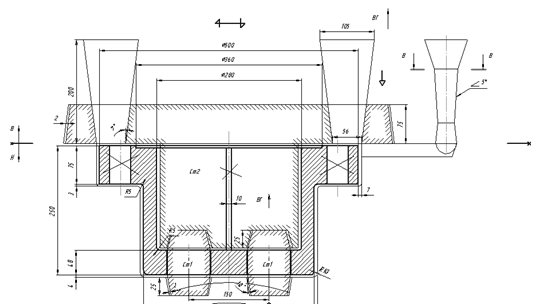

6. Число и конструкция стержней

Стержни, как правило, ставят в форму после сушки, чтобы увеличить их прочность и уменьшить газотворность. Точность фиксации стержня в форме обеспечивается размерами и конфигурацией его знаковых частей, которые назначают по ГОСТ 3212-92 с учетом размеров стержня, способа формовки и его положения в форме. Конструкция и размеры стержня представлены на рисунке 3. Данный стержень по степени сложности относится к 4 классу сложности – стержни, имеющие несложную форму с относительно большими стержневыми знаками, применяются для оформления обрабатываемых и необрабатываемых поверхностей. Для исключения всплытия стержня при заливке, он имеет усиленный стержневой знак. Конструкция стержня представлена на рисунке 3.

Рис.3.

7. Определение количества отливок в форме. Определение размеров опок

Учитывая габаритные размеры, а также конфигурацию отливки, принимаем количество отливок в форме равное 2 шт.

Чтобы расположить модель в опоках, нужно предусмотреть место для литниковой системы, а также определить расстояния между моделью и опокой, моделью и литниковой системой. Расстояние от модели или литниковой системы до боковой стенки опоки для средних отливок составляет 100 мм, слой смеси над моделью – 100мм, расстояние от нижнего знака стержня до низа опоки – 80 мм.

Согласно ГОСТ 14985-69 принимаем 2 цельнолитые стальные прямоугольные опоки с размерами в свету 1400×1000×400 (0272-0169) и 1400×1000×200 (0161).

Исходя из выбранной опоки, согласно ГОСТ 20118-74, принимаем модельную плиту 0280-1671/001.

8. Назначение припусков на механическую обработку, определение формовочных уклонов

Для того чтобы определить припуски на обработку, необходимо определить нормы точности отливки. В табл. 4 представлены нормы точности отливки.

Таблица 4 - Нормы точности отливки

Параметр |

Диапазоны и принятые значения |

Класс размерной точности |

(10 -14)11 |

Степень коробления элементов отливки |

(4-7)5 |

Степень точности поверхностей отливки |

(15-20)16 |

Класс точности массы отливки |

(9т-16)9 |

Шероховатость поверхности отливки, мкм |

60 |

Ряд припусков на обработку |

(7-10)9 |

Уровень точности обработки |

Средний |

Допуск неровностей поверхности, мкм |

±2,4 |

Допуск массы отливки, % |

±3,2% |

Допуск размера отливки выбирается в зависимости от номинальных размеров отливки в соответствии с выбранным классом размерной точности, а так же в зависимости от расположения элемента отливки в литейной форме. Припуски на механическую обработку определяем в соответствии с ГОСТ 26645-85 (табл. 5). По ГОСТ 3212-92 принимаем формовочные уклоны для металлических моделей 0⁰45'

литой крышка стержень уклон

Таблица 5 – Припуски на механическую обработку

Последовательность назначения |

Обрабатываемые резанием поверхности отливки |

||||||

А |

В |

С |

D |

E |

F |

||

Номинальный размер от базы до обрабатываемой поверхности, мм |

Ø 85 |

Ø280 |

Ø 330 |

Ø 500 |

250 |

75 |

|

Вид размера ВР |

1 |

2 |

1 |

1 |

1 |

1 |

|

Класс точности размера КР |

11 |

11 |

11 |

11 |

11 |

11 |

|

Допуск размера отливки |

4,4 |

6,4 |

6,4 |

7 |

5,6 |

4,4 |

|

Допуск формы поверхности (от коробления): ном. размер нормируемого участка, мм степень коробления элемента отливки СКэ допуск формы Тф, мм |

48 |

202 |

175 |

75 |

280 |

220 |

|

5 |

5 |

5 |

5 |

4 |

5 |

||

0,32 |

0,64 |

0,5 |

0,32 |

0,64 |

0,64 |

||

Допуск смещения, вызванного перекосом стержня (п. 2.8 ГОСТ 26645-85): размер наиболее тонкой стенки, формируемой с участием стержня, мм класс точности размера КР допуск смещения Тсм, мм |

- |

25 |

- |

- |

- |

- |

|

- |

11т |

- |

- |

- |

- |

||

- |

2,4 |

- |

- |

- |

- |

||

Позиционный допуск: размер базовой поверхности, мм вид размера ВР класс точности размера КР допуски размеров от базы То, мм позиционный допуск Тпоз, мм |

- |

330 |

500 |

330 |

- |

- |

|

- |

2 |

1 |

1 |

- |

- |

||

- |

11 |

11 |

11 |

- |

- |

||

- |

6,4 |

7 |

6,4 |

- |

- |

||

- |

3,2 |

3,5 |

3,2 |

- |

- |

||

Общий допуск То.общ, мм |

5 |

10 |

10 |

10 |

6,4 |

4,4 |

|

Общий допуск при назначении припуска То.общ, мм |

2,5 |

5 |

5 |

5 |

3,2 |

2,2 |

|

Вид механической обработки: Допуск размера детали от базы Тд. мм Отношение Тд/Тотл Отношение Тф.д/Тф.отл Вид окончательной механической обработки поверхности |

4,4 |

6,4 |

6,4 |

7 |

5,6 |

4,4 |

|

0,88 |

0,64 |

0,64 |

0,7 |

0,88 |

1 |

||

- |

- |

- |

- |

- |

- |

||

Черновая |

Черновая |

Черновая |

Черновая |

Черновая |

Черновая |

||

Ряд припусков РП |

9 |

9 |

9 |

9 |

9 |

9 |

|

Общий припуск Zoбщ, мм |

2,9 |

13 |

13 |

13 |

3,1 |

2,7 |

|

Размер отливки, мм |

82,1 |

267 |

343 |

513 |

253,1 |

77,7 |

|

Поле допуска |

±5 |

±8 |

±8 |

±8 |

±6,4 |

±5 |

|