- •Глава I

- •§ 1.1. Понятие о реконструкции дороги

- •§ 1.2. Характер работ, выполняемых

- •§ 1.3. Изменение условий движения

- •§ 1.4. Снижение безопасности при возрастании

- •1 В сНиП п-д.5-72 величины, обратные частным коэффициентам аварийности, названы «относительными коэффициентами безопасности».

- •§ 1.5. Пропускная способность существующих дорог

- •§ 1.6. Скорость транспортного потока как показатель

- •§ 1.7. Выбор расчетной скорости движения

- •§ 1.8. Очередность проведения мероприятий

- •Глава II

- •§ II.1. Особенности изыскательских работ

- •§ II.3. Обследование дорожных одежд

- •§ 11.4. Измерение скоростей движения автомобилей

- •Глава III

- •§ III.1. Исправление трассы дороги в плане

- •§ III.2. Уширение земляного полотна

- •§ III.3. Обеспечение зрительной ясности направления

- •§ III.4. Кривые в плане

- •§ III.5. Обходы населенных пунктов

- •§ III.7. Увеличение отметок земляного полотна

- •§ II 1.8. Исправление продольного профиля

- •§ 111.9. Улучшение пересечении реконструируемой дороги

- •§ III.10. Улучшение условий движения

- •§ 111.13. Проектирование мероприятий по организации движения

- •Глава IV

- •§ 1V.1. Снижение прочности земляного полотна

- •§ IV.2. Связь пучинообразования с водно-тепловым

- •§ IV.3. Расчетные характеристики грунтов земляного полотна

- •§ IV.4. Расчет избытка свободной воды

- •§ IV.5. Исправление земляного полотна

- •§ IV.6. Повышение устойчивости откосов

- •§ IV.7. Производство работ по уширению земляного

- •§ IV.8. Производство работ по возвышению

- •§ IV.9. Планировка откосов земляного полотна

- •§ IV.10. Укрепление откосов земляного полотна

- •§ IV.Ll. Контроль качества и приемка земляного ПбЛотна

- •Глава V

- •§ V.I. Использование старой дорожной одежды

- •§ V.2. Разборка существующих дорожных одежд

- •§ V.3. Способы использования старых материалов

- •§ V.4. Уширение дорожных одежд

- •§ V.6. Расчет необходимого усиления

- •§ V.7. Усиление существующих дорожных одежд

- •§ V.8. Строительство новых дорожных одежд

- •Глава VI

- •§ VI.1. Общие положения

- •§ VI.2. Определение очередности производства работ

- •§ Vj.3. Мероприятия по обеспечению пропуска движения

- •IiiiiiiiiiiiiiiiiiiUiiiiiiiiiiiiiiiiiiiii

- •§ VI.4. Выбор скоростей строительных потоков и годовых участков их действия

- •§ Vj.5. Зависимость между производительностью подразделений, выполняющих линейные работы по реконструкции дороги, и производительностью предприятий индустриальной базы

- •§ V1.6. Примеры организации работ

- •Глава VII

- •§ VI 1.1. Критерий экономической эффективности

- •§ VI 1.2. Особенности методики расчетов

- •§ VII.3. Определение размеров единовременных и текущих затрат при реконструкции автомобильных дорог

- •§ VII.4. Учет режимов движения при оценке

- •§ VII 5. Учет обеспеченности безопасности движения

- •§ VII.6. Экономический критерий очередности

- •§ VI.5. Зависимость между производительностью подразделений, выполняющих линейные работы по реконструкции дороги, и производительностью предприятий индустриальной базы 232

- •§ VI.6. Примеры организации работ по реконструкции автомобильных дорог 234

§ IV.8. Производство работ по возвышению

ЗЕМЛЯНОГО ПОЛОТНА И ИСПРАВЛЕНИЮ

ПРОДОЛЬНОГО ПРОФИЛЯ

Реконструкция насыпей, особенно высоких, с поднятием их бровок является технически трудной задачей. С увеличением высоты насыпи повышается и степень вероятности ее осадки и сползания вновь отсыпанного грунта по откосу.

Работы начинают со срезки бульдозером растительного грунта с откосов насыпи. Если на откосах имеются шлейфы песка, щебня, гравия или других материалов, отличающихся по своим физикомеханическим свойствам от свойств грунта, из которого возведена насыпь, то их снимают экскаватором (см. § 1У.7). Затем земляное полотно послойно уширяют до уровня бровки в соответствии с новой рабочей отметкой.

При подъеме земляного полотна на величину большую, чем проектная толщина дорожной одежды с коэффициентом прочности Кп > 0,8, дорожную одежду целесообразно удалить, так как каменный материал может быть использован для укрепления обочин и верхней части насыпи (см. § IV.5). Согласно исследованиям

В. И. Негодаева и Б. А. Козловского, гранулометрический состав изношенного щебеночного основания большей частью удовлетворяет принципу минимума пустот. Поэтому получаемый в резуль

тате вскирковки изношенной дорожной одежды материал, как правило, пригоден для дальнейшего применения. При содержании в нем известняковых частиц свыше 25—30% размером мельче 0,5 мм, обладающих высокой пластичностью, к нему добавляют 20—25% песка, желательно крупнозернистого, и после перемешивания распределяют по всей ширине земляного полотна, уплотняя при оптимальной влажности. Но если в изношенный щебеночный материал ввести местные малоактивные вяжущие (различные золы, известь, гранулированный шлак, цементную пыль, битуминозные пески естественного происхождения, отходы от промывки цистерн и танкеров), то его можно применять и для устройства подстилающего слоя дорожных одежд.

В случае же сохранения песка подстилающего слоя дорожных одежд с коэффициентом фильтрации К ^ 0,5 м/сут (при фактической плотности) на участках уширения проезжей части для повышения прочности грунта под дорожной одеждой устраивают дренажи мелкого заложения с обязательной укладкой труб (см. § IV.6).

При коэффициенте прочности дорожной одежды /Спр<0,6, особенно на пучинистых участках, существующая дорожная одежда обычно сильно загрязнена и гранулометрический ее состав весьма неоднороден. Такую изношенную дорожную одежду не следует оставлять в теле земляного полотна, засыпая грунтом, чтобы не создавать условия для образования в теле земляного полотна верховодки.

Удалив дорожную одежду, грунт в корыте разрыхляют на глубину 10 см. Затем корыто заполняют таким же грунтом, как в земляном полотне с послойным уплотнением. Толщину слоев принимают не более 0,6—0,7 от рекомендуемой инструкцией по производству земляных работ для используемой уплотняющей машины. Строго соблюдая оптимальную влажность, грунт уплотняют до коэффициента Ко = 1,03—1,05. Подобная чрезвычайно важная технологическая операция должна строго соблюдаться, пока не будет заделано корыто, образовавшееся после удаления ранее существовавшей дорожной одежды.

Образование верховодки в теле земляного полотна может быть предотвращено только при чрезвычайно тщательном производстве земляных работ по заделке корыта.

Если применяемый грунт неоднороден по своим свойствам, то после его распределения каждый слой необходимо перемешать автогрейдером до получения однородного состава и лишь после этого уплотнять.

После заделки корыта необходимо земляное полотно спрофилировать, придав его поверхности двускатный поперечный профиль с уклоном не менее 40%о, а затем послойно его досыпать до проектной отметки грунтом, указанным в § IV.5. Чтобы достигнуть высокой степени уплотнения, соответствующей грунту длительное время эксплуатировавшегося земляного полотна, толщину отсыпаемых слоев нужно принимать на 20—25% меньшей по сравнению с указанной в инструкции. Наиболее оправдано применение катков на пневматических шинах, давление в которых в начальной стадии уплотнения не должно превышать 2—3 кгс/см2. В заключительной стадии уплотнения давление в шинах повышают при супесях до 3—4 кгс/см2, при суглинках до 6—8 кгс/см2. При уплотнении песков давление в шинах на всех стадиях уплотнения оставляют равным 2—3 кгс/см2.

Первый и последний проходы по полосе уплотнения производят при скорости движения катка 2—2,5 км/ч, промежуточные и конечные— при скорости 8—10 км/ч. В США при уплотнении грунтов самоходными виброкатками скорость их движения принимают равной 12—16 км/ч.

При досыпке земляного полотна песчаными грунтами отсутствует необходимость в предварительной их подкатке легкими катками. Желательно применять секционные катки с независимой подвеской колес. На завершающей стадии уплотнения верхней части досыпаемого земляного полотна необходимы самоходные катки на пневматических шинах. При вынужденном использовании связных комковатых грунтов, имеющих оптимальную влажность Wq, первоначальное уплотнение целесообразно выполнять кулачковыми катками с расчетным давлением на опорную поверхность кулачков, равным при пылеватых супесях и легких суглинках 7—15 кгс/см2, при легких пылеватых суглинках и тяжелых суглинках—15—40 кгс/см2 и при тяжелых пылеватых суглинках и глинах — 40—60 кгс/см2.

Для достижения необходимой степени уплотнения, нужно чтобы естественная влажность связных грунтов составляла (0,9-г 1,1) Wo, песчаных—• (0,8ч-1,2) Wo. При связных грунтах необходимо 14—16 и при песчаных 10—12 проходов по одному следу.

В случае досыпки земляного полотна крупнообломочными, гравелистыми, грунтощебеночными, дресвяными несвязными и малосвязными грунтами, содержащими до 5—6% глинистых частиц, целесообразно вести уплотнение виброкатками массой 4—5 т при толщине слоя до 40 см. Песчаные грунты можно уплотнять более тяжелыми катками при толщине слоя до 60 см и число проходов от 3 до 4, но со строгим соблюдением оптимальной влажности.

Для предотвращения обрушения откосов и сползания катков под откос при досыпке насьши на высоту, большую 2 м, особенно при использовании прицепных катков на пневматических шинах, первый и второй проходы выполняют на расстоянии 2 м от бровки насыпи, смещая каждый последующий проход на !/з ширины катка от оси, но не приближаясь к бровке ближе чем на 0,5 м.

Крайние полосы земляного полотна шириной до 0,5 м уплотняют вибрационными плитами массой 500—1000 кг либо дополнительно уширяют насыпь в каждую сторону на 0,5 м, а в дальнейшем, по окончании уплотнения излишний грунт используют для уполаживания откосов или срезают, перемещая на соседние участки. Во всех случаях поверхностные слои откосов до глубины 0,5—0,7 м все же остаются недоуплотненными. При насыпях вы

сотой от 2 до 10 м откосы необходимо доуплотнять одновальцовым вибрационным катком типа Д-480, который опускают и поднимают по откосу на тросе трактором или экскаватором-драглайном.

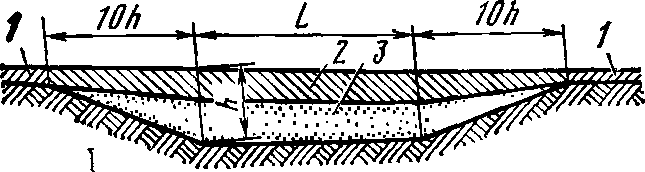

Рис.

IV. 12. Схема продольного сопряжения

пучинистого участка с непере- страиваемыми:

L

—

протяжение пучииистого участка; h

—

толщина замененного слоя оглеенного

грунта;

/

— дорожная одежда на соседних непере-

страиваемых участках; 2—новая

дорожная одежда; а—

замененный грунт

Чаще же всего ее уширяют экскаваторами с одновременной погрузкой грунта в автомобили-самосвалы.

Сопряжение мест замены грунта на пучинистых участках с соседними неперестраиваемыми следует осуществлять в виде клина с крутизной откоса вдоль его оси 1 : 10 (рис. IV.12). Этим устраняется возможность неравномерного морозного пучения в местах сопряжения перестроенных участков с оставляемыми без перестройки.

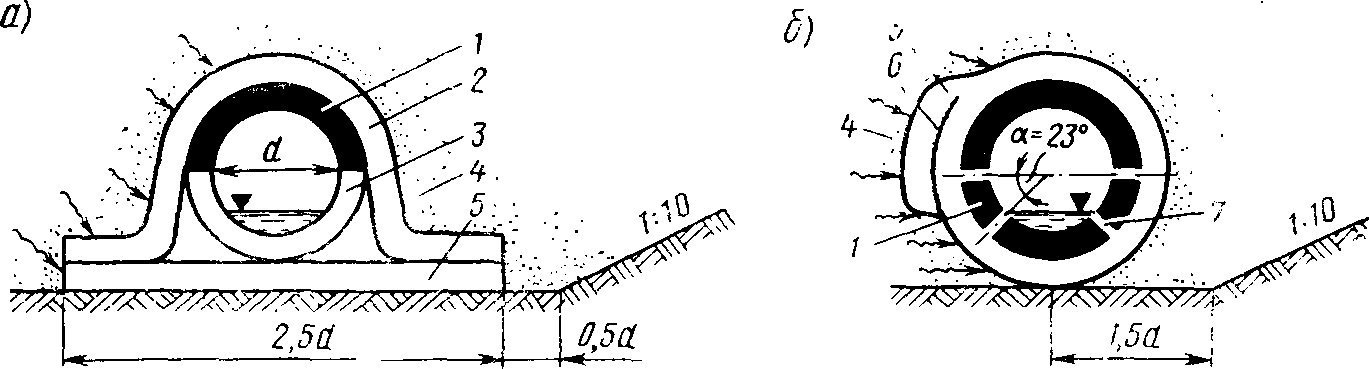

Независимо от свойств заменяющего грунта с низовой стороны перестраиваемого участка по ходу продольного уклона в нем надлежит устроить на полную ширину земляного полотна поперечную прорезь глубиной до грунта старого земляного полотна, уложив в нее трубу диаметром d = 80—100 мм. Если стенки трубы водонепроницаемы, как, например у асбестоцементных, то до половины диаметра трубы нужно ее перфорировать или нарезать пропилы через каждые 30—50 см (рис. IV. 13).

Трубу обертывают стеклотканью или синтетическим материалом типа «бидим» [61]. Вместо асбестоцементных или гончарных труб

Рис.

IV. 13. Схема конструкций поперечных

прорезей мелкого заложения с фильтрами

из искусственных волокнистых материалов:

а

— трубы с прорезями; б

—

перфорированные трубы;

1

— труба; 2

— войлок или маты из базальтового или

стеклянного волокна; 3

— пропил; 4

— песок с К

>

3 м/сут; 5

— стеклоткань или ткаиь типа «бидим»;

6

— соединение иа клее; 7— водоприемные

отверстия перфорированной трубы